Устройство для очистки компоста от пленочных материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО .ДЛЯ ОЧИСТКИ КОМПОСТА ОТ ПЛЕНОЧНЫХ МАТЕРИАЛОВ, включающее питатель, загрузочные приспособления , корпус с подвижной верхней стенкой, сепарирующую поверхность, нагнетательный и отсасываю11№1й вентиляторы , отлич ающееся тем, что, с целью повышения качества очистки и снижения потерь деловой части компоста, устройство снабжено соплами, выполненными в виде диффузоров , которые размещены в разгрузочной части сепарирующей поверхности, при этом одно сопло установлено под острым углом к оси с.епарирующей поверхности навстречу движению материала с возможностью вертикального поворота ,- а остальные сопла Установлены по (Л парно с двух сторон сепарирующей поверхности перпендикулярно ее оси с возможностью вертиксшьного и горизонтального поворотов. СО со ел о S4

(19) (1И

ОПИСАНИЕ ИЗОБРЕТ

Н ABTOPCHOlVlY СВИДЕТЕЛЬСТВУ еуа1 Ф

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 2783073/22-0 3 (22) 19.06.79 (46) 07.09.83. Бюл. Р 33

-(72) Е.Н.Изотов, Е.А.Лабутин, Н.M.Ëûэо и Н.A.Øèîoêoâ (71) Всесоюзный научно-исследовательский экспериментально-конструкторский институт коммунального машиностроения (53) 622.767.63(088.8) (56) 1. Иироков и др. Современные методы обезвреживания и переработки бытового мусора. M ЦНИИТЭСтроймаш, 1978, Р 30-78-19.

2. Патент США Р . 3986949, кл. 209-35, 1976, 3. Коммунальное, бытовое и торговое оборудование, 1978, Р 2, с. 10.

4. Авторское свидетельство СССР по заявке Р 2764531, кл. B 03 В 9/06, 1979 (прототип) . (5 4) (5 7) УСТРОЙСТВО .ДЛЧ ОЧИСТКИ КОМПОСТА ОТ ПЛЕНОЧНЫХ МАТЕРИАЛОВ, включающее питатель, э агрузочные приспособления, корпус с подвижной верхней сте н кой, сепарирующую по верхность, нагнет ательный и отсасывающий вентиляторы,отличающееся тем, что, с целью повышения качества очистки и снижения потерь деловой части компоста, устройство снабжено

- соплами, выполненными в виде диффузоров, которые размещены в разгрузочной части сепарирующей поверхности, при этом одно сопло установлено под острым углом к оси сепарирующей поверхности навстречу движению материала с возможностью вертикального поворо- Я та, а остальные сопла установлены попарно с двух сторон сепарирующей поверхности перпендикулярно ее оси с возможностью вертикального и горизон С тального поворотов.

103956 7

; эЬбретение относится к коммуналь)Io ëó машиностроению, в частности к оборудованию для мусороперерабатываю) их заводов, и может быть использова н о при создании пневмосепараторов для. очистки компоста от пленочных материалов.

В настоящее время широкое распространение в мировой практике получили способ и устройства для переработки твердых бытовых отходов в компост путем измельчения и обезвреживания их в биобарабанах (1).

Недостатком известных существующих технологических схем и устройств биотермической переработки отходов является то, что компост, получаемый после биобарабанов, обладает большой засоренностью и требует дополнительной очистки от волокнистых и пленочных материалов, пластмасс и прочего балласта. Это приводит к необходимости разработки специального дорогостоящего оборудования для удаления балластных примесей с целью придания компосту. товарных свойств.

Для удаления пленочных и волокнистых материалов могут быть использованы различные пневмосепарирующие устройства, нашедшие применение в зарубежной практике, .так как в СССР по- . добные установки в технологических линиях мусороперерабатывающих заводов отсутствует.

Типичная конструкция устройств для пневмосепарации измельченных бытовых отходов содержит загрузочный транспортер, подающий отходы в вентилируемый короб с нагнетательным воздушным потоком (2).

Недостатком всех этих конструкций является то, что при их использовании для отделения пленочных материалов от компоста воздушный поток уносит вместе с балластом большое количество мелких и пылевидных фракций органических материалов, составляющих наиболее ценную часть компоста.

Из вест но устройство, которое содержит загрузочный транспортер, сопряженный с вентилируемым коробом и нагнетательным вентилятором. Внутри короба установлена перегородка,частично задерживающая вынос мелких фракций из з оны сепарации (3).

Однако несмотря на это усовершенствование, применение подобной конструкции для очистки компоста от пленочных материалов также приводит к большим потерям его деловой части.

При снижении же напора воздушного потока для уменьшения потерь деловой части ухудшается качество очистки компоста.

Наиболее близким к изобретению по технической сущности и достигаем-му в результату является устройство, включающее пит атель, загрузочный бункер, корпус с псдвижной верхней стенкой, сепарирующую поверхность, нагнетательный и отсасывающий вентиляторы (4 ).

Однако использование этого устрой ства не дает положительного результата, так как при подаче компоста в камеру отсасывающий вентилятор вместе с пленсчным материалом засасывает в циклон наиболее ценную мелкодисперсную часть компоста, при этом на вибротранспортер выпадают наиболее крупные фракции прокомпостированных

15 отходов, а. так как их размеры соизмеримы с размером балластных включений, то компост, собираемый на вибро-, транспортере, засоряется балластными включениями и требуется его допол20 нительная очистка от балласта. Кроме того, продувка компоста вертикально направленным воздушным потоком приводит к полному выдуванию мелких частиц компоста и остатков пленочных

75 материалов, которые вновь смешиваются и требуют дополнительного разделения.

Цель изобретения — повышение качества очистки и снижение, потерь де30 ловой части компоста. цель достигается тем, что устройство снабжено соплами, выполненными в виде диффуэоров, которые размещены

8 разгрузочной части сепарирующей по))верхности, при этом одно сопло уста35 новлено под острым углом к оси сепа

l ирующей поверхности навстречу движению материала с воэможностью вертикального поворота, а остальнь е сопла установлены попарно с двух сторон

40 сепарирующей поверхности перпендикулярно ее оси с .возможностью вертикального и горизонтального поворотов.

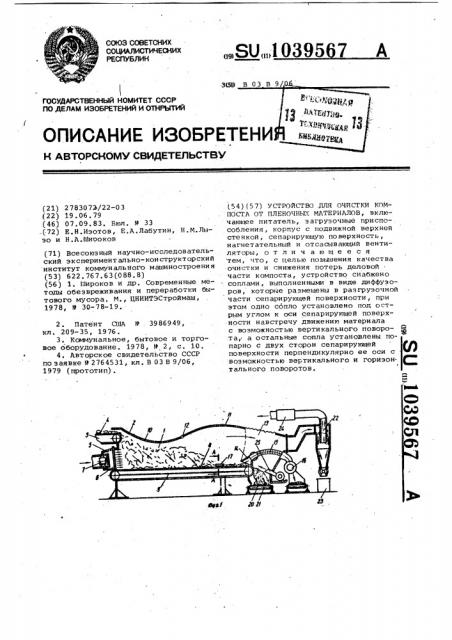

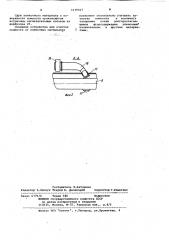

На фиг.1 представлена конструк45 тинная хема устройства для очистки компоста ст пленочных материалов; на фиг.2 — pa.эрез A-A на фиг.1.

Устройство состоит из короба 1 и з агруз очного приспособления 2 с загрузочнымм транспортером 3, на котором находится засоренный кампост 4. Под загрузочным приспособлением расположен нагнетательный патрубок 5 с выравнивающей решеткой б и вентилятором 7.

Днище короба выполнено в виде подвижной бесконечной ленты 8, образующей ленточный транспортер 9. Верхняя. стенка короба выполнена составной и состоит их неподвижной 10 и подвижной

60 частей. Подвижная часть верхней стенки представляет собой щит 11, который может поворачиваться в вертиМеьньной плоскости на оаи 12. Ь т расположен между боковыми .стенками короба и «б65 разует вместе с ними и лентой выхол1039567

15, позволяющих установить оптимальный профиль и сечение выходного патрубка 13. После этого включают нагнетательный 19 и всасывающий 16 вентиляторы, а также транспортеры 9 и 21, сообщая им поступательное движение.

Измельченный компост 4 транспорте-. ром 3 подается через приспособление

2 в короб 1 и попадает под воздушный поток, создаваемый вентилятором 7.

Воздух, пройдя:выравнивающую решетку 6, подхватывает компаст вместе с балластными примесями.и переносит отдельные фракции на расстояние, соответствующее их массам. При этом пленочные материалы, обладая наибольшей парусностью, имеют наибольшую траекторию движения, а органические составляющие — с большей массой— наименьшую траекторию.

Так как днище короба выполнено в виде бесконечной подвижной ленты 8, ее поверхность все время обновляется, и тяжелые .фракции садятся на чистую поверхность. По мере движения ленты .на тяжелые и крупные фракции оседают средние и мелкие частицы и в последнюю очередь пленочные материалы.

Таким образом, в процессе движения ленты на ней формируется двухслойная смесь из компоста и пленочного материала с четкой границей раздела между слоями, Так как сила сцепления частиц ком-. поста значительно превышает силу сцепления пленочных материалов между собой и с компостом, то попадая пад направленную струю нагнетательного воздушного потока, создаваемого вдоль границы раздела диффуэорами 17, пленочный материал сдувается со слоя компоста и засасывается в конфуэор

14. Воздушный поток, создаваемяй диффузорами 17, при работе устройства регулируют таким образом, чтобы его направление и величина Обеспечивали .создание подъемной аэродинамической силы, отрывающей пленочный материал от слоя компоста. Это обеспечивается изменением углового положения диффуэоров в горизонтальной и вертикаль-, ной плоскостях за счет их шарнирного крепления в боковых стенках короба.

Изменением углового положения. конфузора 14 относительно ленты 8

4беспечивается полный отсос пленочных материалов в циклон 22, откуда он периодически сбрасывается в бункер 23 и транспортируется на переработку. Очищенный от пленочного материала компост подается лентой 8 в приемник 20 и далее транспортером 21 на склад. ной патрубок 13, сечение которого регулируется изменением положения щита.

В нижнюю часть выходного патрубка над лентой 8 встроен конфузор 14, связанный через воздуховод 15 с всасывающим вентилятором 16. Воздуховод выполнен составным иэ шарнирно соединенных между собой секций, что позволяет регулировать профиль выходного патрубка 13, Конфуэор шарнирно закреплен в боковых стенках короба, а 10 его торец имеет косой срез, что позволяет расширить площадь взаимодейст- . вия воздушного потока с лентой и обеспечить регулировку положения конфуэора относительно ленты. 15

В боковые стенки короба перед кон, фузором встречно друг другу встроены нагнетательные диффуэоры 17, расположенные на уровне верхней ленты 8 транспортера 9. Торцы диффузоров 20 выполнены с.косым срезом, что позволяет создать в вертикальной плоскос- ти на выходе из ди@фузора веерообразный нагнетательный воздушный поток с переменной скоростью и направлением.

Диффуэоры шарнирно закреплены в стенках короба и имеют воэможность изгленять свое угловое положение как в вертикальной, так и в горизонталь- ной плоскостях, что позволяет регулировать положение воздушного потока относительно ленты транспортера. Каж лый диффуэор соединен нагнетательным .воздуховодом 18 с вентилятором 19.

Для сбора очищенного компоста под вентиляционным коробом установлен приемник 20, в днище которого встроен транспортер 21.

Для сбора пленочных материалов используется циклон 22, под которым находится бункер 23. 40

Воздушный поток, выходящий иэ короба через, выходной патрубок 13, может быть направлен в циклон 22 и далее в систему фильтров 24, что позволяет создать пневмосепаратор с зам- 45 кнутым циклом и исключить загрязнение окружающей среды. Род конфузором ка-. сательно:к ленте 8 транспортера

9 при ее изгибе установлен нагнетательный диффуэор 25.

Устройство работает следующим образом.

Перед началом очистки компоста производят настройку устройства в зависимости от часовой подачи компоста, его влажности и засоренности.

-Для этого включают основной нагнетательный вентилятор 7 и подбирают ре- . жим его работы таким образом, чтобы

:аэродинамические характеристики воздушного потока соответствовали наиболее оптимальной картине течения ,воздуха и исключали возможность вихрвсбраэования. Это достигается регулировкой положе ния подвижного щита

11 и стенки всасывающего воздуховода 65

Воздушный поток, прошедший через, вентиляционный короб, очищается в циклоне 22 и фильтрах 24, после чего используется по назначению.

10395á7

Составитель Л.Am снова

Редактор A.Õèì÷óê Техред В.,Цалекорей. КорректоР Г.Решетник

Эакаэ б 779/б . Тираж 580 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Сдув пленочного материала с поверхности компоста производится встречным,íагнетательным потоком иэ диффузора 25.

Создание устройства для очистки компоста от.пленочных материалсв позволяет значительно улучшить качество комноста и исключить засорение почвы долгораэлагаю щимся фторсодержащим, пленочными полиэтиленом и другими материа-лами.