Способ производства вакуумноплотных корпусов

Иллюстрации

Показать всеРеферат

СОЮЗ ССВЕТСНИХ

»»», РЕСПУБЛИК

З(З9 В 211) 51 24

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ н авт»»ю» сеидктвъствм

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2767050/25-2 (22) 21 ° 05.79. (46) 07.09 ° 83 ° Бюл. 9 33 (72) В.П.Беляков, В.В.Леонов, Ю.Ф.Малышкин, Б.A.Íåì÷èíîâ, Н.В.Филин и

В.С.Шишмарев (53) 621.774.5(088.8) (56) 1. Малков М.П. Физико-технические основы криогеники. М.,,Энергия, 19/3.

2.1 Aегоspace Daily, v. 39, 9 27, 1969, р. 173. (54}(57) 1. СПОСОБ ПРОИЗВОДСТВА BAKV»

УМНО-OJ)OTHblX KOPfiVCOB, при котором(. сваривают из нескольких элементов внутреннюю металлическую оболочк И изготавливают толстостенный наружный кожух, отличающийся тем, что, с целью снижения ме»таллоемкости конструкции и трудоемкости ее изго- товления, толстостенный наружный кожух изготавливают иэ композицион„.SU„„3039619 А ного материала, который соединяют со сваренной внутренней металлической оболочкой.

2. Способ по и. 1, о т Л и ч а юшийся тем, что используют композиционный материал с неметаллической матрицей и соединяют его с внутренней металлической оболочкой посредством адгеэионно-клеевой свяэи,для чего обо лочку покрывают композиционным клеевым составом-, подсушивают клей и на еще неотвержденный клеевой состав нано.сят связующее основного ком оэиционного материала с неметаллической матрицей.

3. Способ по и. 1, ю т л и ч а ю« шийся тем, что используют компо" g зиционный материал с металлической матрицей и-соединяют его с внутрен- g+ ней металлической оболочкой путем диффузионной сварки, для чего матри" С цу нагревают до оплавления поверху ностного слоя внутренней оболочки.

1039619

Изобретение относится к вакуумной технике. Наиболее эффективно оно может быть использовано при изготовлении вакуумных камер, кожухов емкостей с вакуумной изоляцией, работающих в условиях вакуума внутри корпуса и атмосферной нагрузки на наружную поверхность.

Известны способы изготовления вакуумно-плотных корпусов путем сварки обечаек и набора жесткостей из 10 толстолистовой стали (1 3.

Однако для изгоТовления корпусс® и кожухов в соответствии с этими способами требуется большое количество стали, они весьма трудоемки. 15

Наиболее близким к предлагаемому ,по технической сущности является способ произэодства вакуумно-плотйых корпусов, при котором сваривают иэ нескольких элементов внутреннюю 20 металлическую оболочку и изготавлива ют толстостенный наружный кожух.,, Указанный способ предусматривает изготовление корпуса из бетонного кожуха и помещенную в нем с зазором каме) 5 ру из плакированного алюминиевого сплава.

Благодаря тому, что пространство между бетонной и алюминиевой стенками откачивается до 25 торр.и поддерживается такое давление для снижения внешней атмосферной нагрузки, толщина стенки алюминиевой камеры уменьшена Г2 ).

Учитывая 2-х стенный вариант конструкции корпуса, к числу недос- З5 татков этой камеры относят:иаличие дополнительной линии откачки; повышенная трудоемкость изготовления,,монтажа и обслуживания; невысокое снижение металлоемкости. 40

Невысокое снижение металлоемкости обусловлено наличием давления

25 торр на наружную поверхность ваку. умно-плотной оболочки.

Целью изобретения является повышение экономичности изготовления вакуумно-плотного корпуса эа счет снижения металлоемкости и трудоемкости.

Поставленная цель достигается тем, что согласно способу толстостен- 50 ный наружный кожух изготавливают из композиционного материала, который срединяют ео сваренной внутренней металлической оболочкой.

При этом используют композиционный материал с неметаллической(бетон армоцемент, пластмасса H др.) матрицей и соединяют его с внутренней металлической оболочкой посредством адгезионно-клеевой связи, для чего оболочку покрывают композиционным 60 клеевым составом, подсушивают клей и на еще неотвержденный клеевой состав наносят связующее основного композиционного состава с неметаллической матрицей.

Кроме, того, используют композиционный материал с металлической (алюминиевый сплав и др..)матрицей и соединяют его с внутренней металлической Оболочкой путем диффиэионной сварки, для чего матрицу нагревают до оплавления поверхностного слой внутренней оболочки.

Возможность изготовления несущей обечайки иэ композиционного материала позволяет вакуумно-плотную обечайку применять тонкостенной и не несущей, что обеспечивает снижение металлоемкости.

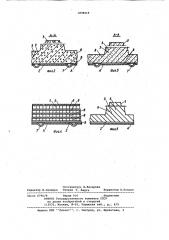

На фиг. 1 изображен вакуумно-плот. ный корпус, общий вид; на фиг. 2— разрез стенки вакуумно-плотного корпуса с композиционным материалом с матрицей из бетона, разрез A-A на фиг. 1; на фиг.. 3 -. то же, с композиционным материалом из армоцемента на фиг. 4 - то же, с композиционным материалом с матрицей из пластмассы; на фиг 5 — то же, с композиционным;. материалом с металлистической матрицей.

Способ изготовления вакуумно-плот ных корпусов 1 состоит из изготовления тонкостенной металлической оболочки 2, нанесения на нее композиционного материала 3, образующего толстостенный наружный кожух 4 с монолитно выполненными установочными узлами и элементами жесткости 5.

Металлическая оболочка 2 изготовляется путем сварки тонколистовых обечаек, прошедших операции отбортовки, вальцовки, эиговки деформационных эигов 6 и 7, и в ряде случаев, полировки внутренней поверхности

A а также дробеструйной обработки наружной поверхности Б для лучшей сцепляемости с композиционным материалом 3.

Прием нанесения композиционного материала 3 зависит от вида его матрицы, наполнителя и элементов упрочения (арматуры) 8. Матрица из бетона, цемента (фиг. 2 и 3) наносится путем засыпки (заливки) в соответствующую опалубку или с помошью соответствующего насоса (не показано). Матрица из металлического, материала (фиг. 5) заливается по принципу литейного сплава в литейную форму (не показано). Матрица иэ пластмассы (фиг. 4) наносится шприцеванием, пульвериэацией, кистью или смачиванием наполнителя с применением соответствующего оборудования. В качестве арматуры 8, как упрочняющего компонента KOMnoSMLHOH ного материала 3, применяют как металлические, так и неметаллические высокопрочные материалы в виде корд, сеток, волокон, проволоки, стержней, в том числе профилированные, и т.д., которые предварительно

1039619 могут быть изготовлены готовыми изделиями (сварные, паяные и клеенные узлы жесткости). йрматура 8 выбира- ется в зависимости от типа композиционного материала 3 и может устанавливаться и крепиться на тонкостенной металлической оболочке 2 предварительно перед соединением с композиционным материалом или одновременно как, например, стекловолокно, смоченное клеем.

Технология получения связи между материалами оболочек заключается в следующем.

В случае нрименения компоэиционного материала 3 наружного кожуха с неметаллической и неклеевой матрицей в виде бетона или армоцемента (фиг.2 и 3) поверхность оболочки 2 с уста новленной на ней арматурой . 8 покрывают композиционным клеевым составом, который затем подсушивают и наносят композиционный материал 3 на неотвержденный клеевой состав, благодаря чему после поверхностного соединения. и последующего отверждения клея композиционного. материала 3 между оболочками образуется неразьемно-плот ное соединение. Композиционный клеевой состав имеет эпоксидную основу.

Рецепт клея может быть, (мас.ч): смола ЭД6100, дибутилфталат 20; диэталамин 13, 5; полиэтилен-полиамин

10 и наполнитель. Получение композиционного клеевого состава со свойствами, приближенными к свойствам материала оболочек, достигается введением соответствующих наполнителей типа цемента, кварцевого песка (муки), металлического порошка, литейного кокса, маршалита, волокнистых и других материалов. Неразьемно-плот. ное соединение оболочек в случае применения композиционного материала

3 с металлйческой матрицей (фиг. 5) осуществляется путем образования диффузионной связи за счет нагрева сплава матрицы до оплавления поверх- ностного слоя металлической оболочки 2ь

Нераэъемно-плотное соединение поверхностного слоя"оболочек необходимо для предотвращения их рассоединения под воздействием атмосферного давления воздуха вследствие вакуума внутри корпуса 1 и имеющихся пор и неплотностей в толстостенном кожухе из композиционного материала 3.

Преимуществами предлагаемого спо-; соба- являются: повышение технологичности и эффективности процессов производства; планирование теплотехни- ческих и физико-механических характеристик стенок корпуса.

Повышение технологичности а эффек тивности обусловлено уменьшением

fO объема сварочных работ, а.также возможностью наносить связующее компо„зиционного материала одновременно и в больших количествах по всей поверхности оболочек, поскольку связующий

15 компонент имеет жидкое или сметанооб. разное состояние.Это в значительной степени позволяет заменитьтрудоемкую и малопроизводительную сварку более . производительным процессом нанесения связующего с более высоким уровнем механизации.

Планирование тех или иных значений теплотехнических характеристик стенок корпуса, в зависимости от требуемых условий работы вакуумных

25 камер или в целях повышения эффектив ности хранения криогенной жидкости — в криогенных емкостях, осуществляется путем применения того или иного вида композиционного материала.

ЗО Композиционный материал с металлическим типом матрицы обладает более высокой теплопроводностью, чем материалы с неметаллическим типом матрицы. В пределах одного типа матрицы

3$ различные марки материала, а также .применяемая арматура и вводимые в, них наполнители позволяют варьировать характеристиками композиционного материала.

Применяя различные сочетания свойств материалов матрицы, армату» ры и наполнителей, можно также по-. лучить композиционные материалы с определенными значениями физико-ме4,, -ханических свойств.

Возможные колебания в размерах оболочек вследствие различия коэффи-, циента линейного расширения их материалов и изменениях температуры компенсируются деформационными зига о и. Деформационные зиги выполнены, а вакуумно-плотной оболочке и закрыты от попадания в них компоэици онного материала прокладками иэ элЪо» тичного материала.

1639619

Составитель Л.Назарова

Редактор М.Бандура Техред Т, Фанта Корректор Л.Бокшан

Заказ 6790/9 Тираж 816,Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5 филиал ППП Патент, r. ужгород, ул. Проектная, 4