Способ изготовления гаек

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ГАЕК, включающий операции формообразования колпачка и резьбового отверстия и получения зарезьбоврй канавки, отличающийся тем, что с целью снижения трудоемкости изготовления изделий, зарезьбовую канавку получают путем выдавливания в заготовке полого цилиндрического участка со стороны, противоположной резьбовой, а формообразоваN ние колпачка осуществляют путем обжима стенок полого цилиндрического участка до закрытия его отверстия. 2. Способ по п. 1, б Т .-л и ч а ТО ц и и с я тем, что внутренний диа- . метр полого цилиндрического участка выполняют равно не менее наружного (Л диаметра резьбы гайки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) (11) b(51) В 21 К 1 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3281606/25-27 (22) 27 ° 01.81 (46) 07.09.83. Бюл. У 33

С:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГО,ДЕЛАМ ИЗОБРЕТЕНИЙ ИОТКРЬГПФ

t (72) В.A. Антонов, Л.И. Беляева, Ф.Н.Пьянков, В.Л.Курышев и В,A.Ìàêàров (53) 621.73(088.8)

1 (56) 1. Холодная объемная штамповка.

Справочник под ред. Г.A.Íàâðîöêîãî.

М;, Машиностроение, 1973, с.228.

2. Миропольский IO.A., Мансуров

И.З. Современные тенденции развития ,технологии холодной объемной штам- повки.-Сер. С-6-2, М., Изд-.во НИИМаш, 1979, с. 59, таб. 7.. (54) (57) l СПОСОБ ИЗГОТОВЛЕНИЯ

ГАЕК, включающий операции формооб разования колпачка и резьбового отверстия и получения зарезьбовой канавки, о т л и ч а ю щ н и с я .тем, что. с целью снииения трудоемкости изготовления изделий, зарезьбовую канавку получают путем выдавливания в заготовке полого цилиндрического участка со стороны, противополоаной резьбовой, а формообразова ние колпачка осуществляют путем обмима стенок полого цилиндрического

1 участка до закрытия его отверстия.

2. Способ по п. 1, о т л и ч а ю" .шийся тем, что внутренний диа- . метр. полого цилиндрического участка I выполняют равным не менее нару кного диаметра резьбы гайки.

1039634

Изобретение относится к обработке металлов давлением, в .частности к способам. изготовления крепежных из-. делий типа, например, колпачковых гаек.

Известен способ изготовления колпачковых гаек, заключающийся в формообразовании методом холодного выдавливания полости под резьбу и внешнего рельефа )1) .

Недостаток известного способа— большая трудоемкость ее изготовления, так как эарезьбовую канавку получают методом резания. Известен также способ изготовления. гаек с зареэьбовой канавкой, содержащий операции формообразования колпачка, реэьбового отверстия и проточки эарезьбовой канавки (2 .

Недостатки известного способаповышенная трудоемкость изготовления и большой расход металла; так как зарезьбовую канавку получают методом точения.

Цель изобретения — снижение трудоемкости изготовления гаек.

Поставленная цель достигается тем, что согласно способу изготовления гаек, содержащему операции форм<:образования колпачка и резьбового отверстия и получения зарезьбовой канавки, последнюю получают путем выдавливания в заготовке полого цилиндрического участка со стороны, противоположной резьбовой, а формообразование колпачка осуществляют путем обжима стенок полого цилиндрического участка до закрытия его отверстия.

Кроме того, внутренний диаметр полого цилиндрического участка выпол няют равньм не менее наружного диаметра резьбы гайки.

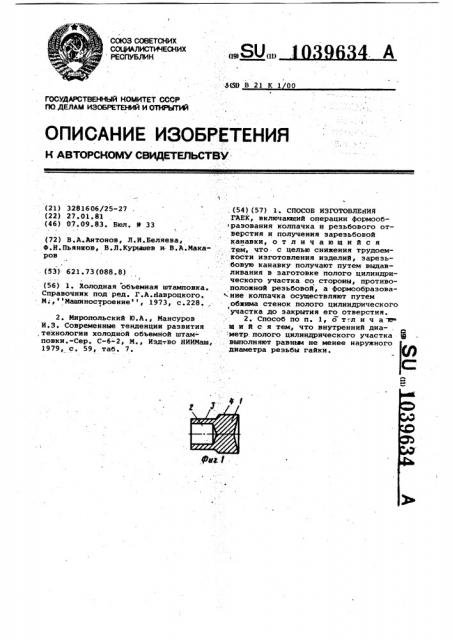

На фиг. 1 изображена заготовка гайки после выдавливания полого цилиндрического участка и предварительной наметки наружного шестигранника гайки;на фиг. 2 - то же, после окончательного формообразования .шестигранника и наметки резьбового отверстия; на фиг. 3 — то же, после пробивки отверстия под резьбу; на фиг. 4 — то же, после формообразова ния колпачка гайки и эареэьбовой канавки.

Технологический процесс изготовления колпачковой гайки осуществлется в следующей последовательности, Иэ отрезанной заготовки 1 прямьъ .

- выдавливанием получают полый цидин.дрический участок с отверстием 2 под эареэьбовую канавку. Отверстие 2 выдавливают со стороны, цротивополож ной резьбовому,и диаметр его равен не ,менее наружного диаметра резьбы гайки.

Одновременно идет формообразование цйяиндрического выступа 3 под колпачок и предварительное формообразо- :, вание шестигранника. 4. Затем окончательно формируют шестигранник 4, делают наметку .(кернение) 5 резьбового отверстия и производят окончательную чеканку отверстия 2 под зарезьбовую канавку,с образованием технологической фаски 6 для лучшего получения сферической поверхности колпачка

10 (фиг. 2). Наметка 5 под реэьбовое отверстие может быть двусторонней а

У .технологическая фаска 6 — наружной или внутренней. .После этого со стороны отверстия;

2 осуществляют пробивку отверстия

15 7 под резьбу с образованием фасок

8 и 9. Отверстия 2 и 7 соосны между собой (фиг. 3) . Затем производят формообразование колпачка (сферы)

10, которое осуществляется за счет закрытия отверстия 2 путем радиальной деформации его стенок 11, например, обжатием в сфере, или обкаткой.

Стенки 11 смыкаются в центре 12 на осевой линии, а на месте отверстия

25 2 образуется полость 13, создавая зарезьбовое углубление.или канавку для выхода резьбообразующего инструмента (фиг. 4). После формообразования колпачка 10 в заготовке нарезают резьбу °

Предлагаемый способ осуществляется следующим образом.

Изготавливают колпачковую гайку

35 И 10 х 1,25 (ГОСТ 11860-73) иэ калиброванного прутка, сталь 10ÊÏ на чеканочном прессе, усилием 800 тс в раздельных штампах. Заготовку отрезают от прутка диаметром 15,3 мм и осажи4р вают до диаметра 15,6 мм с образованием торцовой фаски. Яа следующем переходе осуществляют предварительную формовку шестигранника дб размера под ключ 16,3 мм с диаметром опи45 санной окружности 18,6 мм и высотой

8 мм. Одновременно выдавливают цилиндрический вчступ диаметром 15,7 мм с полостью диаметром 12,2 мм под заь резьбовую канавку. На следукщих1двух позициях осуществляют окончательную формовку шестигранника до размера под ключ 16,7 мм, намечают керном реэьбовое отверстие с обоих торцов заготовки, производят чеканку зарезь-

55 . бового отверстия до диаметра 12 мм

Р на торце цилиндрического выступа под углом 30 выполняют фаску. После зтоO го осуществляют прошивку отверстия под резьбу. Перед закрытием. сферы заготовка имеет следующие раэйерй (ям);.

60 высота заготовки (и) 19 ; размер шестигранника под ключ 16,8 o,f) диаметр описанной окружности (D) 19;

;диаметр цилиндрического выступа 15,8; .диаметр отверстия под зареэьбовую канавку 12; динметр резьбового от1039634

Риа 8

Составитель- ВКарпычев

Редактор С.Лисина ТехредМ.Гергель Корректор Ю.Макаренко Юлю юФ ю..«.4

Заказ 6792/10 . .Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35;-Pàóìñêàÿ наб., д. 4/5

Филиал ППП Патент, г. ужгород, ул. Проектная, 4 верстия (g) 8,95+ +; его длина 8.

После прошивки реэьбового отверстия производят закрытие сферы и нарезание резьбы.

Использование предлагаемого изобретения позволяет снизить расход металла на 8-.12%g а также трудоемкость изготовления колпачковых гаек.