Способ охлаждения гранулированного аммофоса

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) О1) 4О297 А,3 ьн F 26 В 3/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITMA

К АВТОРСКОМУ СВИДЕ ГЕЛЬСТВУ (21) 3460742/24-06 (22) 02, 06,82 (46) 07.09.83. Бюл. И 33 (72) О.П.Калиновская, Б,Н.Брезгин, С.И.Денисенко, В .В .Саенко, Н.Т.Чуб;

А.Л.Красновский, Л.Ф.Ратич и В.С.Карасев (71) Ровенское производственное объединение "Азот" им.50-летия СССР и Львовский ордена Ленина политехнический институт им. Ленинского.комсомола (53) 66,047.773.8(088.8) (56) 1. Авторское свидетельство СССР

N 826171, кл. F 26 В 3/08, 1981

2, Авторское свидетельство СССР

И 827912, кл. F 26 В 3/06, 1981, 3. Долохова А .Н„;, Кармышов В .Ф., Сидорина Л.В . Производство и применение аммофоса.И., "Химия", 1977, с. 65-66. (54) (57) СПОСОБ ОХЛАЖДЕНИЯ ГРАНУЛИРОВАННОГО АИМОФОСА от 85-90 С до

40-45 С путем продув ки е го гранул в кипящем или виброкипящем слое при их перемещении воздухом при 10-25 С отличающийся тем, что, с целью интенсификации процесса тепломассообмена и повышения качества, гранулы насыпают слоем высотой

150.-.250 мм и перемещают их со скоростью 3- 10 м/с, а продувку ведут в четыре стадии, на первой из которых воздух подают со скоростью 0,10,3 м/с при порозности слоя, равной 40-503, на второй и третЬей стадиях воздух подают со скоростью 1"

1,5 м/с при порозности слоя 50-60, на четвертой стадии воздух подают со скоростью 0,1-0,2 м/с при порозности слоя 40-50ь.

ОПИСЛНИК ИЗ0БРЕтения ":

1:140297

Изобретен;iq относится к химической промышленности и предназначено для охлаждения сыпучих и гранулированных материалов E виброкипящем слое. 5

Известны способы охлаждения сыпучих материалов путем ступенчатой обработки в плотном и кипящем cfloHx при кондуктивном отборе тепла, воздух,для продувки подают в ки- 10 пящий слой при 0-10 С и со скоростью

s 1;-5-3 раза больше скорости псевдоожижения fl g, Для данного способа характерны недостаточно интенсивный тепломас" сообмен и повышенный расход воздуха в кипящем слое.

Известен способ охлаждения гранул карбамидного концентрата путем обдува его хладагентом со скоростью 20

0,5-3 и/с в режиме виорокипящего слоя при круговых колебаниях с частотой 10-30 Гц, амплитудой

1-10 мм (2 ).

Недостатком указанного способа является низкое охлаждение гранул аммофоса.

Известен способ охлаждения гранулированного аммофоса от 85-90 С до

О

40-45 С путем продувки его гранул о в кипящем или виброкипящем слое при их перемещении воздухом при 1025 С (3).

Для известного способа характер1 ны недостаточно высокая интенсивность тепломассообмена и низкое

35 каче ст во.

Цель изобретения - интенсификация тепломассообмена и повышение качества.

Указанная цель достигается тем, что согласно способу охлаждения гранулированного аммофоса от 8590 С до 4С-45 С путем продувки его о о гранул в кипящем или виброкипящем слое при их перемещении воздухом при 10-25 С, гранулы насыпают слоем высотой 150-250 мм и перемещают их со скоростью 3-10 м/с, а продувку ведут в четыре стадии, на первой из которых воздух подают со скоростью

0 1 О 3 мlс при пороэности слоя равной 40-503, на второй и третьей стадиях воздух подают со скоростью

1-1,5 м/с при порозности слоя 50-609„" >5 на четвертой стадии в".ýäóõ подают со скоростью 0,1-0,2 м/с при порс ности слоя 40-503.

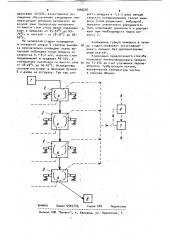

На чертеже показана технологичес кая схема установки для охлаждения гранулированного аммофоса по ппредлагаемому способу.

Установка содержит загрузочный бункер 1, первую секцию 2 охладителя, вторую секцию 3 охладителя, третью секцию 4 охладителя, четвертую секцию 5 охладителя, циклон 6, промежуточную е кость 7„ узел 8 разгрузки, После сушки на охлаждение подают гранулы аммофоса размером диаметра

1-4 мм, влажностью 0,4-0.6л температурой 80-95ОС. Для уменьшения энергетических затрат и улучшения качества охлаждения процесс ведут в четыре стадии. Горячие гранулы непрерывно подают в загрузочный бункер 1, откуда они поступают в первую секцию 2 охладителя. Для охлаждения гранулы аммофоса последовательно перемещают со скоростью 3- 10 м/с иэ первой секции 2 охладителя во вторую 3, далее в третью 4 и четвертую

5. Гранулы аммофоса насыпают высотой

150-250 мм. Через перфорированное дно контейнеров каждой секции в слой гранул аммофоса подаЮт холодный воздух температурой 10-25 С. Рабочие секции охладителя вибрируют.

Под действием импульсов вибровозбудителя гранулы аммофоса переходят в виброкипящее состоя Фе. На слой гранул накладывают частоту колебаний 10-40 Гц, амплитуду 1-10 мм.

Необходимый технологический режим создают параметрами вибрации охладителя и скоростью воздуха.

Охлаждение ведут в четыре стадии. На первой стадии охлаждения в первую секцию 2 хладагент подают со скоростью $„1-0,3 м/с, а порозность поддерживают в диапазоне 40-50л .

Первая секция/охладителя непосредственно примыкает к загрузочному устройству;. Поэтому охлаждение аммофоса здесь ведут предварительное для исключения попадания продукта в узел загрузки. Для интенсивного охлаждения на второй и третьей стадиях во вторую 3 и третью 4 секции охладителя воздух подают со скоростью

1-1,5 м/с. По пути перемещения продукта BG второй и третьеР стадиях скорость воздуха пос. елея -.о увеличивают р,ля равномерног,: о . .тек,:..ь я r;;a нул аммофсса, Пороэность слоя под3 1040297 4 держивают 50-604. Качественное ох- рость воздуха в 1,5-3 раза меньше лаждение обеспечивают следующими тем- скорости псевдоожижения гранул аммо. пературными режимами материала" .во фоса (слой разрыхляет: вибрация), второй зоне температуру материала пылеунос значительно уменьшается. по высоте слоя снизу вверх поддержи- Пыль улавливают циклоном 6 и разгру« вают в пределах от 45-55 С до 69- жают при необходимости через ем70 С, в третьей - от 25-35 С до 50- кость 7.

60 С., На четвертой стадии охлаждения Охлаждение гранул аммофоса в четыв четвеРтой секции 5 гранулы аммофо- 1О. Ре стадии позволяет интенсифициса окончательно охлаждают перед вы- . ровать процесс без дополнительных грузкой небольшим током воздуха со знергозатрат . скоростью О, 1-0,2 м/с, порознь слоя Реализация предлагаемого способа. поддерживают в пределах 40-504, а позволяет интенсифицировать процесс температуру материала по высоте слоя 15 на 15-203 за счет улучшения перемеб о от 18-20 С до 40-45 С. Охлажденные .шивания, турбулизации потока, гранулы поступают в приемный бункер выравнивания температуры частиц

8 и далее на отгрузку. Так как ско- в рабочем объеме, ВНИИПИ Заказ 6907/43, Тираж 687 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4