Газовый затвор протяжной печи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ, РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3399171/2 2-02 (22) 18.02.82 (46) 07.09.83, бюл, и 33 (72) 6.Г.Подольский, А.Ф.Малец

В.И.Калганов, А.Г.Коробов, В.Е.Рязанцев и С.Б.Фишман (71) Всесоюзный научно-исследователь:. ский институт металлургической теплотехники и Верх-Исетский металлургический завод (53) 621.783.07(088.8) (56) 1. Патент США У 3186698 кл. 266-3 опублик. 1977.

2. Авторское свидетельство СССР М 609945, кла С 21 D 9/00, 1976.

3. Авторское свидетельство СССР

И 560919, кл. F 27 D 1/18, 1975. (54) (57) 1. ГАЗОВЫЙ ЗАТВОР ПРОТЯЖНОЙ, ПЕЧИ, содержащий корпус, циркуляцион" ный вентилятор, коллектор со щелевы„.Я0„„1040316 А

3(5D F 27 D 1/18;. F 27 В 9/30 ми соплами, камеру отсоса, шторку циркуляционной ступени и выходные шторки, образующие. проходной зазор затвора, отличающийся тем, что, с целью повышения.газоплот ности при сокращении продольного раз: мера затвора, он снабжен двумя груп пами пластин с острыми кромками, ус: тановленных в камере отсоса по обе стороны от плоскости перемещения обрабатываемой полосы под углом к ней .130-150 на расстоянии между проти- о воположными пластинами одной группы

1,0-1,2 высоты проходного зазора

: затвора, а щелевые сопла укреплены на боковых участках шторки циркуля- Я ционной ступени и направлены под уг; . лом 120-140 к плоскости перемещения о, обрабатываемой полЬсы, причем длина у ,,щели каждого сопла составляет 0,15"

0,2 ширины рабочего пространства печно 2. Завтор по п.l, о т л и ч а юшийся тем, что расстояние между пластинами соседних групп, а также между пластинами и соответствующими шторками затвора составляет 7,5-10 высоты проходного зазора затвора.

040316

3, Затвор по .п,l, о т л и ч а ю шийся тем, что рабочие кромки шторок выполнены заостренными и отогнуты в сторону рабочего пространст-. ва печи на угол 85-95 С с длиной отогнутой части 1,5-3>0 проходного зазора затвора.

Изобретение относится к термообработке полосы в защитной газовой среде и может быть использовано для уплотнения окон загрузки и выгрузки протяжных печей гориэонтальнего или вертикального исполнения °

Известен газовый затвор для печи непрерывной термообработки полосы в защитной атмосфере, который представляет собой два щелевых сопла, симмет- 10 рично расположенных относительно обра. батываемой полосы. Сопла соединены с выхлопным патрубком циркуляционного вентилятора. Герметиэирующим элемен том в указанной конструкции затвора ls является плоская струя защитного газа, вытекающая из щелевого сопла (1 1.

Однако при высокой гаэоплотности продольный размер указанного гаэово-. го затвора сравнительно велик 1,5- 20

2 м, что связано главным образом.с медленным затуханием скорости потока защитного газа; распространяющегося . no обе стороны обрабатываемой полосы.

Известно уплотняющее устройство 25 протяжной печи,, представляющее собой систему шторок и реек, установленных в газоплотном корпусе. Верхняя шторка выполнена в виде емкости с пазами в нижней части и на торцах. Подвод защитного газа к шторке осуществляется через гибкий рукав от автономного источника (2 J, Уплотняющее устройство имеет малые габариты, однако невысокая его газоплотность и необходимость подвода дополнительного газа на уплотнение ограничивают его область применения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является газовый затвор, который включает сопловой коллектор, вентилятор и камеру отсоса, : 2., объединенные в циркуляционный кон ур.

Между сопловым коллектором и .камерой отсоса установлена шторка. На входе затвора также установлена шторка. Поток защитного газа, вытекающий из соплового коллектора, поступает под шторку и, проходя с потерей давления через зазор между полосой и .шторкой, обеспечивает необходимую герметизацию загрузочного .окна. Далее настильное. течение рассеивается в камере отсоса затвора „ откуда защитный газ посту- пает на вход вентилятора 3 1 . . К недостаткам известного устрой" ства относится его сравнительно. большой продольный размер 1,0-1,5 м, который определяется затуханием скорости потока защитного газа, движущегося по обрабатываемой .полосе в камере отсоса затвора, Большие продольные размеры затворов ограничивают их внедрение, особенно на действующих агрегатах, ранее оборудованных меха" ническими малогабаритными затворами.

Особенно существенное значение имеет продольный размер затвора. при герметизации отдельнйх камер печи термического.агрегата. При использовании завтора известной конструкции в усло- виях двухкамерной печи размеры всего агрегата существенно увеличатся (чна

4-6 м ), что увеличит капитальные затраты на агрегат.

Цель изобретения - повышение газоплотности при сокращении продольного размера затвора.

Поставленная цель достигается тем, что газовый затвор протяжной печи, содержащий корпус, циркуляционный вентилятор, коллектор со щелевымм соплами, камеру отсоса, шторку циркуляционной ступени и выходные шторки, образующие проходной еазор .затвора, 1

1040

3 снабжен двумя группами пластин с острыми кромками, установленных в камере отсоса по обе стороны от плоскости перемещения обрабатываемой полосы под углом к ней 130-150 на расстоя- .

5 нии между противоположными пластинами одной группы 1,0-1,2 высоты проходного зазора затвора, а щелевые сопла. укреплены на боковых участках шторки циркуляционной стуйени и направлены под углом 120-140 к плоскости пере". о мещения обрабатываемой: полосы, причем длина щели каждого сопла составляет.

0,15-0,2 ширины рабочего пространства печи. ..15

Расстояние между пластинами сосед них групп, а также между плавтинами .и соответствующими шторками затвора составляет 7,5-10 высоты проходного зазора затвора. 20

Рабочие кромки шторок выполнены за; остренными и отогнуты в сторону рабочего пространства печи на угол 85-95 ю с длиной отогнутой части 1,5-3,0 проходного зазора затвора.

Выбор угла установки пластин 130150о к полосе определяется условием" организации срыва потока за пластинами с образованием поперечных вихревых течений. При угле установки пластины . более 150о возможно безотрывное обте30 .0 кание пластины газовым потоком, и, 1 следовательно, вихревые поперечные . течения не будут образовываться, а настильные течения защитного газа на ..полосе, окажутся неразрушенными, что.: З5 ухудшит характеристики затвора. При . установке пластины на угол менее 130 ухудшится режим отвода части потока на всас вентилятора, а также умень-:. шится возможность образования попе- речных вихрей в районе обрабатывае- мой полосы.

Расстояние между заостренными кромками пластин, расположенных по,: . разные стороны обрабатываемой ПОЛОСЫ, 45 составлякщее 1,0-1,2 от проходного зазора затвора, выбрано из условий . беспрепятственного прохода полосы через затвор и отвода части настильного потока в зону отсоса вентилятора.

Выбор расстояния между кромками .,пластин меньше проходного зазора

:затвора является нецелесообразным, поскольку при этом,возможны ка",сания обрабатываемой полосы с плас" тиной и вызванное этим травмирование покрытия полосы. Увеличение расстоя316 4 ния между кромками пластин более 1,2 величины проходного зазора затвора не допустимо, так как при этом имеют место уменьшение эффективности отвода газа в камеру отсоса и снижение интенсивности вихреобразования.

Угол наклона сопел 120-140 определяется иэ условия оптимальной дли-. ны активной части струи завесы, Угол установки сопел более 140 не желателен из-за черезмерного увеличения длины рабочей части завесы и вызванного этим увеличения энергозатрат на ее создание. Угол наклона, сопел мео нее 120 приводит к сокращению рабочей длины струи, попаданию ее на горизонтальную нижнюю полку циркуляционной ступени, что приводит к растеканию завесы по ней и нарушению газового баланса затвора.

Длина щели каждого щелевого сопла, составляющая 0,15.-0,2 ширины печи, выбирается из соотношени ширины печи и обрабатываемой полосы . В протяжных печах ширина печи:на 30-403 превосходит ширину обрабатываемой полосы, поэтому сопла расположены симметрично относительно полосы, причем длина .каждого иэ них составляет 0,15-0,2 от ширины рабочего пространства печи.

Примененные на пластинах острые кромки обеспечивают устойчивое возбуждение вихревых течений, а следовательно, и разрушений настильных по токов. При отсутствии острых кромок пластины будут просто делить поток и отводить его часть в зону отсоса, вихреобраэование будет носить слабый эпизодический характер, а следовательно, газоплотность затвора в целом ухудшится.

В,предлагаемом .затворе по обе сто.роны обрабатываемой полосы установлено по две пластины. Число пластин выбрано из следующих рассуждений.

При расстоянии между пластинами (а также между крайними пластинами и : шторками затвора) равном f(15-20) д" где д"- задор между острой кромкой пластины и обрабатываемой полосой, в зоне после очередной пластины имеет место рассеивание потока по массе в два раза. Так как расстояние между обрабатываемой полосой и острыми кромками сопел в два раза меньше проходного зазора затвора, можно считать, что расстояние между пластинами одной группы составляет 7,5-10 от величины проходного зазора затвора. В реальных

1040316 конструкциях величина проходного зазора затвора составляет 20 мм, по этому расстояние между пластинами, а также между крайними пластинами и шторками будет находиться в пределах 150-200 мм. При выборе числа пластин с одной стороны обрабатывае" мой полосы равным-двум продольный размер затвора будет немногим более 450600 мм, а энергия настильного потока 10 в камере отсоса (тамбуре ) рассеивается в четыре раза. Оставшееся на полосе настильное течение обладает сравнительно малой массой и энергией, поэтому легко отсасывается вентилятором.15

Выбор числа пластин более двух не целесообразен, поскольку в этом случае продольный размер затвора увеличивается, а дальнейшее рассеивание потока.не имеет смысла, по кольку венти- 2Î лятор в любом случае отсосет гаэ иэ тамбура.

Выбирать расстояние между пластинами менее 7,5 от величины проходного у5 зазора затвора не следует, так как s этом случае будет резко снижаться .эффект рассеивания настильного течения.

Увеличение расстояния между пластинами более 10 от величины проходного зазора затвора приведет к неоправданному увеличению продольного размера затвора, хотя степень рассеиваниянастильных течений несколько увели35 чится.

Выбор угла установки отогнутых частей шторок в диапазоне 85-95о определяется иэ условий минимального

"значения коэффициента расхода пережима. Минимальный коэффициент расхода пережима находится в указанном интервале углов ° При увеличении данного угла более 95 и уменьшении его менее 85 о имеет место резкое увеличение

45 коэффициента расхода пережима, что ухудшает уплотняющие свойства затвора.

Длина отогнутых частей - полокрабочих кромок шторок в пределах 1,52,0 от проходного зазора затвора также выбрана иэ условий минимального значения коэффициента расхода пере" жимов, который резко увеличивается как при уменьшении длины полки ме" нее 1,5, так и при увеличении ее более 3,0 от величины проходного зазо" ра затвора. значение коэффициента расхода в данном случае определяется потерями энергии газового потока, связанными с дополнительным вихреобразованием на острых кромках загнутых шторок пережимов.

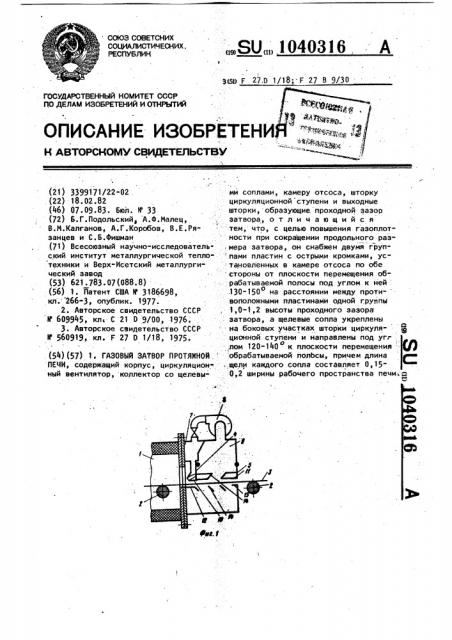

На фиг.1 изображен газовый затвор, установленный на протяжной печи, про- . дольный разрез; на фиг,2 - щелевое сопло, установленное на шторке циркуляционной ступени; на фиг.3 - затвор, поперечный разрез.

Протяжная печь l для термообработки движущейся по роликам 2 полосы 3 уплотняется газовым затвором, представляющим собой газоплотный корпус с установленной на шарнире шторкой циркуляционной ступени 4. С внешней стороны затвора также на шарнире укреплена шторка 5.

На участках шторки циркуляционной ступени, смежных с боковыми стенками затвора, Вазмещены два щелевых сопла

6 под углом !20-140ок плоскости следования полосы, причем длина каждой щели составляет 0,15-0,2 от ширины рабочего пространства печи. Оба соп" ла соединены с общим напорным коллектором 7, к которому подается защитный газ от циркуляционного вентилятора 8.

Между шторкой циркуляционной ступени и входной шторкой размещена камера 9 отсоса, соединенная посредством патрубка с всасом циркуляционного вен" тилятора. Шторка циркуляционной ступени имеет загнутую на угол 85-95 . в сторону печи полку 10, а входная шторка содержит аналогичную полку 11.

Длина каждой полки составляет 1,5"3,0 от величины проходного зазора затвора.

Шторка циркуляционной ступени и расположенная под ней нижняя полка 12 образуют внутренний пережим, а входная шторка и передняя нижняя полка 13 соответс-,венно составляют входной пережим. В камере .отсоса по обе стороны от плоскости следования обрабатываемой полосы под углом 130-150 о к ней размещены две группы пластин 14, имеющих заостренные кромки. Расстояние между острыми кромками пластин противоположных rpynn составляет 1,0-1,2 от высоты проходного зазора затвора.

Газовый затвор работает следующим образом. Герметизация печного проема в затворе осуществляется в две стадии: печное давление защитного газа на..

80-903 удерживается циркуляционной ступенью и на 10-203 входным пере-.. жимом.

1040 31б

Циркуляционная ступень функционирует е комбинированном режиме. В зоне прохождения полосы через затвор óïлотняющим элементом является скоростной поток защитного газа, проходящий- 5 из печи 1 через внутренний пережим в камеру 9 отсоса. Поскольку ширина печи на 30-40> больше ширины обраба" тываемой полосы, крайний части печного загрузочного бкна оказываются 10 не заполненными движущимся металлом.

Уплотнение боковых частей окна, не. заполненных обрабатываемой полосой, осуществляется в циркуляционной с-гупени. двумя плоскими завесами защит-- 15 ного газа.

Поток защитного газа из камеры 9 отсоса подается циркуляционным вентилятором 8 в напорный коллектор 7,. соединенный с двумя щелевыми сопла- . 20 ми 6. Вытекающие из сопел газовые за весы, герметизируя не заполненные полосой участки окна, поступают, в печное пространство и рассеиваются в нем. Далее в зоне следования полосы 25 под действием печного давления газовый поток проходит через внутренний пережим, образованный шторкой циркупяционной ступени 4 и нижней полкой

12, и поступает в камеру 9 отсоса, 30 откуда вновь подается циркуляционным вентилятором 8 в напорный коллектор7. При прохождении определенного колиЧества циркулируемого газа через пережим имеет место потеря его давления, что и обеспечивает необходимую газоплотность ступени на рассматри" ваемом участке затвора.

Выбор различных систем герметизации в одной циркуляционной ступени. обусловлен необходимостью обеспечеI . ния стабильного и экономичного режи" ,ыа уплотнения печи при относительно больших проходных зазорах затвора (30-40 мм ). При применении лережима, 45 образованного только полкой 12 и шторкой 4 без боковых сопел, будет иметь место повышенный расход газа через пережим ввиду малого его яидраелического сопротивления, что ухудшит 50 характеристику затвора вследствие .увеличения нижнего допустимого ïðåдела рабочего давления затвора.

Применение же в качестве уплотняю щего элемента сплошной плоской струи 55 по всей ширине проема не целесообразно вследствие нестабильности характе-: ристики уплотнения при колебании по" лосы относительно щелевого сопла, что часто встречается на печах при изменении натяжения полосы и неровности ее поверхности.

В предлагаемом устройстве щелевые сопла расположены по ширине уплот-. няемого окна на участках, не заполненных обрабатываемой полосой, чго обеспечивает уплотнение этих участков, I без перетекания газа из печи в затвор в районе действия сопел. При данной организации потока защитный газ выходит иэ печи только в зоне прохода полосы, что обеспечивает стабильное уплотнение окна в заданном диапазоне режимов работы печи. Проходя через внутренний пережим, поток защитного газа поступ,ает в камеру отсоса в виде двух настильных течений по обе стороны от обрабатываемой полосы.

Вследствие того, что статическое давление газов в рабочем объеме про,тяжных горизонтальных печей. на уровне роликов существенно выше нуля (4-7 кг/м ), начальная скорост.ь на2 стильных течений газовых потоков, направленных в камеру отсоса, достаточно высока (8-10 м/с). В условиях ограниченной длины затвора (500-700 мм) гашения скорости потоков (переход кинетической энергии настильных струй в потенциальную) практически не происходит и настильные потоки защитного газа, проходя через камеру отсоса, выбрасываются через входной пережим, при этом уплотняющие характеристики затвора резко ухудшаются.

Для разрушения настильных потоков газа в предлагаемой конструкции затвора применяются две группы пластин 14, установленных в камере отсоса по обе стороны от обрабатываемой полосы. В данном устройстве используется эффект вихреобразования эа плохообтекаемым телом, помещенным в поток газа. При прохождении печного газа через внутренний пережим, как уже отмечалось, образуются два настильных течения по обе стороны от обрабатываемой полосы, угол раскрытия настильного потока составляет 12-13 . При натекании потоо ка на пластины 14 часть его отводится е зону отсоса вентилятора. Угол установки пластин 130-150 по отношению к движущейся полосе и наличие острых кромок со стороны потока обеспечивают его срыв за пластиной с образованием поперечных вихревых течений, распространяющихся по обе стороны от об1040316

9 рабатываемой полосы. Вихревые потоки, воздействуя на настильные течения защитного газа, подтормаживают и разрушают их с последующим отводом в зону отсоса вентилятора, что в целом предотвращает выбивание скоростного газового потока через входной пережим при небольших .продольных размерах. затвора..

Входной пережим или проходной зазор затвора, образованный шторкой 5 и нижней полкой 13, обеспечивает со здание избыточного давления в камере 9 отсоса, препятствуя попаданию окружающего воздуха в циркуляционный контур затвора.

Применение шторок с загнутыми и заостренными полками позволяет уменьшить коэффициент расхода М каждого пережима íà 25-303 по сравнению с пережимами, образованными прямыми. перегородками (p&,71 для прямых перегородок и им0,5 по данным стендовых, испытаний) . Уменьшение коэффициента

5 . расхода пережима способствует сокращению продольного размера затвора и уменьшает энергетические затраты на ,герметизацию.

Предлагаемая конструкция затвора

10 обеспечивает высокую газоплотность печи (как и в известной конструкции выбросы защитного газа через затвор составляют 40-60 Нм /ч) при сокращении продольного размера затвора

15 íà 50, что позволяет разместить два затвора в промежутке, между камерами печи, это уменьшит расход защитного газа на агрегат до 220-300 Нм /ч . или приблизительно на 263 от перво20 начального расхода газа на печь.

1040316

Тираж 515 Подписное, 8НИИПИ Государственного .комитета СССР . по делам изобретений и открытий

113035, Москва, 335, Раущская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,,4

Редактор А.Лежнина ,Заказ 6911/44

Составител E.Ìàêcèèàâà

Техредй.Надь Корректор А.Повх