Способ выделения н-парафинов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (39) - (1!)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

tlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3366467/23-04 (22} 21..12.81 (46). 15.09.83. Бюл. 1т 34 (72}. Л..Т. Болотов, Л.В. Борисова, Т.Ф. филиппова и И.Н. Фрид (53) 665.662 ° 2(088.8) (56) 1. "Chemical Еngineering", 1960, ч. 67, N 3 р. 105-107.

2. "Hydrocarbon Process", 1969, v. 48, и 1, р. 134-138.

3. Соркин Я. Процесс "Парекс" для получения н-парафинов высокой чистоты. - "Нефтяник", 1972, М 5, с. 2122 (прототип). (54)(57) 1. СПОСОБ ВЫДЕЛЕНИЯ Н-ПАРАФИНОВ путем адсорбции н-парафинов цеолитом 5А из нефтяного сырья, смещанного с газом-разбавителем, отде- ления газа-разбавителя от обеспарафиненного сырья с последующей десорб-, 3(sl) С 10 " 25/03» С 07 С 7/13 цией н-парафинов аммиаком, отмывкой аммиака из газа-разЬавителя аммиачной водой и десорбцией аммиака из аммиачной воды снижением давления, о тл и ч а ю шийся тем, что, с целью увеличения емкости и удлинения срока службы цеолита, увеличения степени чистоты десорбента, газ-,разЬавитель со гтадии адсорбции после отделения от обеспарафиненного сырья. смешивают с предварительно очищенным от углеводородов газом начала десорЬции. и полученную смесь газов подвергают двухступенчатой отмывке от аммиака, причем на первой ступени смесь газов отмывают до остаточного содержания аммиака

18-30 об.3, на второй ступени - до остаточного содержания аммиака 0 5.-

5 об,x и полученный газ-разбавитель подают на смешение с сырьем.

2. Способ по и. 1, о т л и ч а юшийся тем,что давление нд первой ступени отмывки смеси газов поддержива ют 6-1 0 ат и на второй ступени 9-18 ат.

3. Способ . по пп. 1 и 2, отличающийся тем, что

041558 отмывку смеси газов на первой ступени осуществляют аммиачной водой, содержащей 23-36 мас. 4, аммиака, а на второй ступени - аммиачной водой, содержащей 3-21 мас./ аммиака.

Изобретение относится к разделению углеводородных смесей и может быть применено в нефтеперерабатывающей и нефтехимической премышленности, в частности для получения высокочис" 5 тых жидких парафинов иэ нефтяных фрак. ци6 °

В настоящее время эа рубежом для получения высокочистых жидких парафинов применяют адсорбционные процессы, использующие в качестве алсорбентов синтетические цеолиты типа А и осуществляемые, в ocHQBHQM в паровой Фазе. К числу таких процессов от" носятся "Изосив", "Энсорб", "И5-1", 15 нТСФ", Ч1арекс". В большинстве промышленных процессов в качестве газа (разбавителя сырья) применяют десорбент — вещество, с помощью которого осуществляется выделение (десорб- 20 ция) углеводородов, поглощенных цеолитом из сырья в стадии адсорбции.

Известен . процесс "Иэосив", в соот ветствии с которым сырье (газойлевую фракцию) смешивают с н-гексаном, испаряют и при 370 С и давлении 2,3 ат пропускают через слой цеолита Ca@.

Гексан отделяют от денормализата и возвращают в систему. После того как слой адсорбента насыщен н-парафинами, адсорбер продувают потоком н-гексана, в результате чего удаляют примеси из свободного обьема адсорбера вторичной пористой структуры адсорбента и с

его внешней поверхности. Затем гексан

35 используют в качестве десорбента.

Смесь десорбированных парафинов и гексана разделяют в ректификационной колонне, гексан возвращают на циркуляцию. Периодически производят выжиг образовавшегося на цеолите кокса

40 смесью воздуха и азота, для чего один иэ адсорберов постоянно включен в схе-, му регенерации (11.

Недостатками данного Чпособа являются низкая рабочая емкость цеолита, 1 малая производительность установки по парафинам, вызванные использованием десорбента для разбавления сырья, который уменьшает емкость цеолита по н-парафинам из-за конкурентной его адсорбции, в результате чего снижается выработка н"парафинов.

Известен также процесс "Энсорб" использующий в качестве разбавителя сырья десорбент аммиак. На стадии адсорбции сырье разбавляют частЬю десорбента (аммиаком) в молярном соотношении 1:0,5, испаряют и подают в слой цеолита СаА, содержащего в адсорбционной фазе аммиак. Выходящий из адсорбера на стадии адсорбции денормализат конденсируют и отделяют из него аммиак. По мере насыщения цеолита парафинами поток сырья направляют во второй адсорбер, а в первом адсорбере проводят десорбцию н-парафи" нов аммиаком, причем первую часть де-. сорбата, соответствующую 303 общего количества н-парафинов, возвращают в сырье (2 .

Недостатками этого способа являют ся низкая рабочая емкость молекулярного сита и низкая производительность установки иэ-за применения десорбента (аммиака) для разбавления сырья (это снижает адсорбционную способность молекулярного сита по н-парафинам, а следовательно и их выработку на 10 ) низкая чистота н-парафинов из-эа загрязнения десорбента нелинейными углеводородами сырья при отделении десорбента от денормализированной Фракции; малый межгенерационный срок .службы молекулярных сит из-за недостаточной чистоты десорбента, приводящий к неполной-.десорбции н-парафинов и ускоренному эакоксовыванию молекулярного сита.

Наиболее близким к предлагаемому является процесс "Парекс", в соответствии с которым гидроочищенную керо3 10415 сийовую или дизельную фракцию смешиваУ ют с циркулирующим водородсодержащим газом, содержащим 30-40 об./ десорбента - аммиака. Эту смесь нагревают, испаряют и подают в один из трех адсорберов, заполненных цеолитом.

Из адсорбера продукт, состоящий из денормализата, водородсодержащего га" за и аммиака (который был адсорбирован на цеолите во время предыдущего !О периода десорбции), после охлаждения поступает в промывную колонну, где денормализат отделяется от водо" родсодержащего газа и аммиака. Значи- тельная масса последнего поглощается в колонне циркулирующей аммиачной водой. Водородсодержащий газ, содержащий 30-40 об.l аммиака, с верха промывной колонны компремируется и возвращается на смешение с сырьем.

Насыщенная аммиаком вода проходит двухступенчатую дегазацию снижением давления, после чего возвращается в промывную колонну, а аммиак компре. мируется и возвращается в систему.

Денормализат с низа промывной колон" ны направляется в товарный парк.

По окончании стадии адсорбции проводят стадию десорбции н-парафинов аммиаком. Выходящая из адсорберов смесь н-парафинов, водородсодержащего газа и аммиака охлаждается и поступает в сепараторы высокого и низкого давления. Аммиак с остатками водородсодержащего газа из сепараторов поступает на прием соответственно высокой и низкой ступени компрессии и в смеси аммиаком из промывочной колонны возвращается в систему циркуляции и далее на десорбцию (3J .

4О

Недостатками известного способа являются низкая рабочая емкость цеолита, приводящая к уменьшению выработки н"парафинов из-за наличия в водо45 родсодержащем газе, поступающем на смешение с сырьем, от 30 до 40 об.3 десорбента (аммиака) . Как показывают исследования по изучению влияния содержания аммиака в водородсодержащем газе на адсорбционную способность

50 цеолита Сад по н-парафинам, извлекаемым из дизельной фракции 200"320 С, при изменении содержания аммиака в водородсодержащем газе с 0 до 4 об.3 емкость цеолита до проскока уменьшается, с 5,9 до 4,9 мас.Ф, т.е. примерно на 20/. Дальнейшее увеличе-

we содержания аммиака в водороде

58 4 от 4 до 9 0 оЬ.4 приводит к падению емкости цеолита до 4,3 мас. . Следовательно применение в процессе газа, содержащего 10-40 об.f аммиака, в целом примерно на 204 снижает емкость цеолита, существенно сокращает срок

его службы и выработку н-парафинов.

Низкая чистота десорбента, приводящая к ухудшению десорбции н-парафинов и сокращению межрегенерационного перио" да работы цеолита,. обусловлена попаданием в него остатков водородсодержащего газа, особенно в начальный момент десорЬции, когда происходит вытеснение оставшегося после адсорбции в трубопроводах и в свободном объеме адсорбера водородсодержащего газа. Невысокая чистота десорбента приводит к недостаточно глубокой де.. сорбции н-парафинов из пор цеолита и увеличению скорости его закоксовывания. Кроме того, циркуляция в сис" теме десорЬента инертного компонента — водорода приводит к увеличению эксплуатационных затрат.

Цель изобретения — увеличение рабочей емкости и удлинение срока служЬы цеолита, увеличение чистоты десорбента, улучшение технико-экономических показателей процесса, например, за счет сокращения удельных расходов на вспомогательные материа" лы (цеолит).

Ноставленная цель достигается тем, что согласно способу выделения н-па рафинов путем адсорбции н"парафинов цеолитом 5А из нефтяного сырья, смешанного с газом-разбавителем, отделе" ния газа-разбавителя от обеспарафиненного сырья с последующей десорбцией н-парафинов аммиаком, отмывкой аммиака от газа-разбавителя аммиачной водой и десорбцией аммиака из аммиачной воды снижением давления, газразбавитель со. стадии адсорбции пос" ле отделения от обеспарафиненного сырья смешивают с предварительно очищенным от углеводородов газом начала десорЬции и полученную смесь газов подвергают двухступенчатой отмывке от аммиака, причем на первой ступени смесь газов отмывают до остаточного содержания аммиака 18-30 об.3, на второй ступени - до остаточного содержания аммиака 0,5-5 об.k и по" лученный газ-раэбавитель подают на смешение с сырьем.

Давление на первой ступени отмывки смеси газов поддерживают 6-10 ат и на второй ступени 9-18 ат.

Е04Е558

6 Отмывку смеси газов на первой ступени осуществляют аммиачной водой„ содержащей 23-36 мас.3 аммиака, и на второй ступени - аммиачной водой, содержащей 3-21 мас.4 аммиака.

В предлагаемом способе стадией начала десорбции считают период от начала подачи десорбента в адсорбер до момента появления на выходе из адсорбера парафинов требуемой чистоты. 10

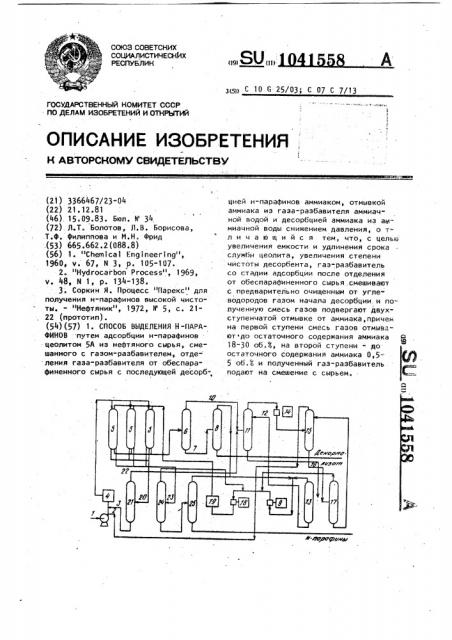

На чертеже дана схема, поясняющая сущность способа.

Сырье (керосино-газойлевую фракцию, содержащую l0-40 мас.l н-парафинов), подаваемое на линии 1, сме" шивают с потоком газа-разбавителя, содержащего 0,5-5 об. i десорбента, подаваемым по линии 2, и продуктом начала десорбции, подаваемым по линии 3, нагревают в печи 4 и подают

20 в адсорбер 5, заполненный цеолитом

5А. Н-парафин, содержащийся в сырье, адсорбируется цеолитом, а выходящая иэ адсорбера смесь денормалиэованного продукта, газа-разбавителя и десорбента поступает в конденсационную колонну 6, где ее разделяют на гаэраэбавитель, содержащий 40-43 об.3 десорбента, и денормализованный продукт с примесью десорбента. Денорма" З0 лизованный продукт с примесью десорбента по линии 7 подают в отгонную колонну 8, здесь разделяют денормализованный продукт, который затем используют как компонент низкозастывающего дизельного топлива и десорбент, который направляют на прием низкой ступени компрессии десорбента 9. Газ-разбавитель, содержащий

40-43 об.3 десорбента, по линии 10 40 из конденсационной колонны 6 подают в колонну отмывки. 11, где аммиачной водой 23-363-ной концентрации, подаваемой по линии 12. из отгонной колонны 13, осуществляют отмывку газаразбавителя до содержания в нем десорбента 18-30 об.3. Газ- разбавитель,.содержащий 18-30 об.3 десорбента, из колонны отмывки 11 поступает на компрессор 14 и затем в колонну отмывки 15, где осуществляет

50 отмывку газа-разбавителя до содержа" ния в нем десорбента 0,5-5 об. ам-. миачной водой с концентрацией аммиака 3-21 мас.3. Газ-разбавитель, содержащий 0,5-5 об.(десорбента, по линии 5

2 направляют на смешение с сырьем. . Аммиачная вода 35"40 -ной концент,рации из колонны отмывки 11 поступает в отгонную колонну 13., r де эа счет резкого снижения давления иэ нее извлекают определенное количество десорбента, который направляют на прием низкой ступени компрессии десорбента 9, а аммиачную воду с концентрацией аммиака 23-363 масс по линии 12 с низа отгонной колонны 13 возвращают в колонну отмывки 11. Аммиачная вода с концентрацией аммиака 23-28 мас. . из колонны отмывки 15 по линии

16 поступает в термодесорбер . 17, где за счет повышения температуры из нее удаляют значительную часть десорбента, который направляют на прием высокой ступени компрессии десорбента 18. Иэ термодесорбера 17 аммиачную воду 3-214-ной концентрации возвращают после охлаждения в колонну отмывки 15.

Ио окончании стадии адсорбции адсорбер 5 продувают десорбентом, выходящим из печи 19, смесь продукта начала десорбции (первых порций десорбата), газа-разбавителя и десорбента по линии 20 направляют в конденсационную колонну 21, где разделяют продукт начала десорбции, поступающий на смешение с сырьем по линии 3, и смесь гаэаразбавителя и десорбента, которую по линии 22 направляют в колонну отмывки 11. Смесь н-парафинов и десорбента, которую получают из адсорбера 5 на конечной стадии десорбции, направляют по линии 23 в конденсационную колонну 24, откуда н-парафины с примесью десорбента поступают в отгонную колонну 25. С низа отгонной колонны 25 направляют н-парафины в парк, а десорбент с верха конденсационной колонны 24 и отгонной колонны 25 поступает на прием соответственно компрессоров высокого 18 и низкого 9 давления десорбента. Десорбент с выкида компрессора низкого давления десорбента 9 с верха термодесорбера 17 и верха конденсационной колонны 24. поступает на прием компрессора высокого давления десорбента 18, а затем через печь 19 - в адсорберы 5 на десорбцию..

Смешение газа-разбавителя, выходящего из адсорбера на стадии адсорбции, с газом, получаемым на стадии начала десорбции, и последующая по1 дача смеси газов на отмывку аммиака согласно предлагаемому способу позволяет исключить попадание газа-разбавителя в десорбент, которое имеет

1041558 место при проведении процесса по споФ собу, принятому эа прототип, Такой прием позволяет существенно повысить четкость разделения газа-разЬавителя и десорбента и повысить чистоту 5 газового потока, именно, газа-разбавителя и десорбента. Отмывка аммиака от смеси газов, выходящих из адсорбера при адсорбции и начале десорбции, обеспечивает получение практически 10 чистого газа-разЬавителя, а последую щее удаление аммиака из аммиачной воды дает возможность возвращать на циркуляцию дополнительное количество чистого десорбента. Ва счет этого дости- 15 гается большая степень извлечения н-парафинов из сырья, большая глубина десорбции из цеолита н-парафинов и увеличивается их выраЬотка, а также снижается скорость закоксовывания 20 цеолита.

Применение двухступенчатой схемы отмывки газа-разбавителя от десорбента по предлагаемому способу позволяет . достичь более высокой чистоты газа- 25 разбавителя, чем в способе-прототипе, благодаря этому заметно увеличивается рабочая емкость молекулярных сит по н-парафинам. Проведение отмывки газаразбавителя при разных давлениях и ам-

ЗО миачной водой разной концентрации уменьшает энергетические затраты на охлаждение аммиачной воды, которая разогревается при поглощении больших количеств аммиака. Уменьшаются расхо-, ды на компремирование газа-разбавите-. ля, так как в соответствии с предлагаемым способом на прием компрессора поступает газ-разбавитель, содержащий

18-30 ob.i десорбента (против 3040 ob.i по известному способу). Это дает воэможность уменьшить требуемое количество газа-раэбавителя, снизить его плотность. Более глубокая отмывка аммиака на первой ступени достигается тем, что по предложенному спосоЬу разделения денормализата, гаэаразбавителя и отмывку из него десорбента проводят не в одной колонне, как по известному способу, а в двух, причем в первой колонне отделяют де" нормализат от газа-разбавителя и десорбента, а во второй - отмывают гаэразЬавитель от десорбента. При этом уменьшается расход аммиачной воды, так как по известному способу она тра-55 тилась еще и на охлаждение денормализата и на отмывку от него десорбента.

Уменьшению расхода аммиачной воды спосоЬствует и то, что доотмывку газаразбавителя от десорбента до остаточнога его содержания 0,5-5 об.3.проводят по предлагаемому способу при повышенном давлении 9-18 ат водой, содержащей 3-21 мас.3 аммиака, после компремирования газа-рвзбавителя. Это увеличивает способность воды поглощать десорбент (аммиак), уменьшает вынос воды с газом-раэбавителем.

Два контура регенерации аммиачной воды по описываемому способу обеспечивают оптимальную глубину удаления аммиака из аммиачной воды с наименьшими затратами. При этом на первой ступени экономичное удаление требуемого количества аммиака достигается только за счет снижения давления до

1-1,5 ат. Дальнейшее удаление аммиака из аммиачной воды этим способом потребовало бы глуЬокого вакуума, т ° е. нужен вакуумный компрессор, что значительно увеличивает затраты, поэтому удаление десорбента из аммиачной воды1,второй ступени отмывки предусмотрено за счет ее нагрева, с использованием тепла отходящих пото-, ков. Высокая температура в термодесорбере обеспечивает уменьшение концентрации аммиака в аммиачной воде с 18-30 до 3-21 мас.i, а повышенное давление, которое создается при этом в термодесорбере, направляет чистый аммиак сразу на прием высокой ступени компрессии десорбента, что также сокращает расход энергии.

Обеспечение содержания в газе-раэ" бавителе 0,5-5 об,l десорбента позволяет достичь максимальной емкости молекулярных сит и, следовательно, достигается максимальная выраЬотка н-парафинов, более полно проводится разделение газа-разЬавителя и десорбента, обеспечивается наилучшая чистота десорбента. Достижение еще более глубокой очистки газа-разбавителя QT десорбента не оказывает существенного влияния на показатели процесса, однако значительно увеличивает эксплуатационные расходы, расход воды. Наличие в газе-раэЬавителе более 5 об.0 десор- .

Ьента приводит к конкурентной его адсорбции и существенно ухудшает емкость цеолита, вызывает снижение выработки парафина.

Пример 1. Гидроочищенную фракцию 200-320 С нефти типа ромашО. кинской в количестве 87,4 т/ч раэбав. ляют газом-разбавителем, содержащим

1041558

99,5 об.4 водорода и 0,5 обА аммиака, в обьемном соотношении газ-раэба-, витель: сырье - 300:1, и подают в ад-. сорбер, заполненный цеолитом СаА,содержащим аммиак от предыдущей стадии десорбции. Н-парафины адсорбируются, а из адсорбера выходят денормализат

{69,7 т/ч ) и газ-разбавитель, обогащенный аммиаком до 40,7 об.3, По окончании адсорбции слой цеолита продувают десорбентом. При этом получают поток, включающий углеводороды сырья, которые после конденсации возвращают в сырье, и газ, содержащий

68,83 аммиака. При последующей пода- 15 че деСорбента на десорбцию получают

17,7 т н-парафинов чистотой 99,3 мас.3, Газовые потоки, получаемые на стадиях адсорбции и начала десорбции, после отделения от них углеводородов сме-20 шивают и направляют на отмывку от аммиака. Первую ступень отмывки проводят при давлении 10 ат аммиачной водой 19 -ной концентрации, отмытый поток газа содержит 18 об.3 аммиака. Б

Газовый поток компремируют и направляют во вторую ступень отмывки, где при давлении 18 ат аммиачной водой 3,5 ной концентрации из него отмывают аммиак до остаточного содержания 0,5 об. 3. 30

Полученный газ-разбавитель, содержащий 99,5 об. . водорода и 0,5 о6.3 аммиака, возвращают на смешение с ct4 рьем.

Аммиачную воду, получаемую в пер- 35 вой ступени отмывки, содержащую

35 мас.l аммиака и находящуюся под давлением 10 ат, перепускают в аппарат, работающий под давлением 1,4 ат, где эа счет снижения давления из нее удаляют аммиак, который возвращают в систему циркуляции десорбента. Аммиачную воду 19 -ной концентрации возвращают в первую ступень отмывки гаэараэбавителя. Аммиачную воду 234-ной концентрации,. полученную во второй

45 ступени отмывки .газа-разбавителя, на" правляют в термодесорбер, где иэ нее удаляют аммиак и возвращают его в систему циркуляции десорбента. Аммиачную воду 3,5/-ной концентрации воз- 50 вращают во вторую ступень отмывки.

Содержание аммиака в циркулирующем десорбенте, поступающем на десорбцию 92 .

Пример 2. Процесс проводят в условиях, аналогичных примеру 1, эа исключением того, что на смешение с сырьем подают газ-раэбавитель, соостаточного содержания аммиака

26,1 мас.3, концентрация аммиака в аммиачной воде повышается до

38 мас.<. Во второй ступени отмывки иэ газа-разбавителя удаляют аммиак при давлении 9 ат до остаточного его содержания 5 об. аммиачной водой

203-ной концентрации, которая насыщается при этом до 28 -ной концентрации, На стадии десорбции получают

17,4 т н-парафина 99,2 мас.l чистоты, на стадии адсорбции 70 т денормалиэата. Содержание аммиака в десорбенте 90 об.i.

В таблице приведены сопоставительные данные по примерам и известному способу.

Способ

Показатели предлагаемый по примерам

1 ) 2 известный

Материальный баланс:

Взято; сырье,т 87,4

Получено: жидкие парафины 17,7

87,4 87,4

17,4 15,4 денормализат

69,7

70,0 72,0

Чистота десорбента

{содержание аммиака),об. 92

90 85

Срок службы

17000 16000 8000 цеолита, ч

Содержание н-парафинов в жидком парафине, 3

99,2 99,0

99,3

Рабочая цикловая емкость,цеоли24 21 та 2 держащий 5 об./ аммиака и 95 об. i водорода. Газ-раэбавитель со стадии адсорбции содержит 43 об. аммиака, со стадии начала десорбции - 72 об. аммиака.

Смесь газов отмывают в первой ступени отмывки аммиачной водой 301-ной ,концентрации при давлении 6,8 ат до

11 1041Я 8 12

Как.видно из данных таблицы, вы- цеолита увеличивается с8 до 17 тыс.ч. деление парафинов по предлагаемому Увеличение чистоты десорбента на способу. увеличивает цикловую Рабочую g-7 об.> позволяет также получить на емкость цеолита с л 2,1 мас.4 4о стадии десорбции парафины большей

2, мас.4, что дает воэможность 5 чистоты (на 0,2"0,3 мас.3 .эа счет увеличить выработку парафинов с,15, 4 более эффективной продувки слоя модо " е нб . " пра лени лекулярного сита перед десорбциеи после адсорбции н

rasa начала десор ции вместе с газом парафинов более чистым десорбентом. после адсор ции на отмывку от него аммиака согласно изобретению позволя 10 Экономически" эфф ическии эффект от внедреет повысить чистоту десорбента с 85 ния изобретения об ретения о разуется за счет до. 92 об.3, чем обеспечивается боль- увеличения выхода ц ода целевои продукции .шая глубина десорбции н-парафинов (н-парафинов)

1 (- ов) от сырья, что приводит приводящая и к увеличению выработки н". парафинов и к снижению скорости Увеличение срок б е срока служ ы молекулярных . коксования адсорбента, благодаря че- сит обеспечив т о еспечивает сокращение их рас.му, межрегенерационный период работы хода в 2,4 раза.

Составитель Л. Иванова

Редактор К, Волощук Техред И.Гайду Корректор А.Повх

Заказ 7063/26. Тираж 503. . Подписное

ВпИИПИ Государственного комитета СССР по делам изобретений и открытий

1130Я Иосква М-Д Ра шская наб.д д. 4/$ филиал ПЙП "Патент", г. Ужгород, ул. Проектная, 4