Держатель угольного электрода

Иллюстрации

Показать всеРеферат

ДЕРЖАТЕЛЬ УГОЛЬНОГО ЭЛЕКТРОДА , включающий токоподводящую штангу и соединенную с ней сваркой трением траверсу с головкой и ниппелями и расположенный между ними составной металлический переходник, отличающийся тем, что, с целью повышения надежности и механической стойкости держателя, составной металлический переходник выполнен в виде двух металлических насадок, расположенных на торцах токоподводящей штанги и головки траверсы, и установленной между ними металлической вставки, причем длина вставки составляет 0,1-0,9 ; длины насадки. да

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК. (19) (11) Д(51) С 25 С 3 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

У С ДЕТЕПЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 3377207/22-02 (22) 31.12.81 (46) 15.09.63. Бюл. Р 34 (72) А.Л. Барсов, В.П. Никифоров, A.H. Стогов, А.С. Беляев, A.Н. Мамиров и A.Ñ. Деркач (71) Всесоюзный научно-исследовательский и проектный институт алюминиевой, магниевой и электродной промышленности (53) 669.71(088.8) (56) 1. Авторское свидетельство СССР

9. 452623, кл. С 25 С 3/16, 1970.

2. Авторское свидетельство СССР по заявке Р 3354401/02, кл. С 25 С 3/16, 02.11.81. (54 ) (57 ) ДЕРЖАТЕЛЬ УГОЛЬНОГО ЭЛЕК—

ТРОДА, включающий токоподводящую штангу и соединенную с ней сваркой трением траверсу с головкой и ниппелями и расположенный между ними составной металлический переходник, отличающийся тем, что, с целью повышения надежности и механической стойкости держателя, составной металлический переходник выполнен в виде двух металлических насадок, расположенных на торцах токоподводящей штанги и головки траверсы, и установленной между ними металлической вставки, причем длина вставки составляет 0,1-0„9 длины насадки.

1041б06

Прочность кг/см

Жесткость С, кг/см

Отношение объемс в

Ч<

Отношение длин а! а2

2, 02 10 ниже предельного

0 05 2,1 10

6

0,1 2,1 10

2/4

l4,2 ниже предельного

23 с

3, 36 ° 10

3/4

1б

Изобретение относится к производству цветных металлов методом электролиза из расплава их солей, в частности к производству алюминия, и может быть использовано при изготовлении сталеалюминиевых токоподводов к угольным анодам или катодам.

Известен способ изготовления устройств для подвода тока к обожженному аноду, включающий соединение алюминиевого анододержателя, стального стержня, крестовины и ниппеля, где стальной стержень соединяют с алюминиевым анододержателем с помощью сзарки трением fl) .

Однако под воздействием динамических нагрузок, возникающих в процессе транспортно-технологических операций, сварное соединение разнородных металлов быстро разрушается, что создает аварийные ситуации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является держатель угольного электрода, включающий токоподводящую штангу и соединенную с ней сваркой трением траверсу с головкой и ниппелями и расположенный между ними составной металлический переходник (2) .

Дан ному устройству присущи недостаточная надежность и механическая стойкость держателя.

Цель изобретения — повышение надежности и механической стойкости держателя.

Поставленная цель достигается тем, что в держателе угольного электрода, включающем токоподводящую штангу и соединенную с ней сваркой трением траверсу с головкой и ниппелями и расположенный между ними составной металлический переходник, составной металлический переходник выполнен в виде двух металлических насадок, расположенных на торцах токоподводящей штанги и головки траверсы, и ус- тановленной между ними металлической вставки, причем длина вставки составляет 0,1-0,9 длины насадки.

Внутренние образующие насадок снабжены выступами и диаметрально расположенными перегородками, жестко

Известная Предлагаемая заделанными в материал вставки при изготовлении. Предлагаемое техническое решение обеспечивает достаточно высокую механическую стойкость и надежность цельносварных держателей угольного электрода, создает условия для получения наиболее качественного сварного соединения разнородных металлов, так как стальные насадки жестко закрепленные с по10 мощью выступов или отверстий в материале штанги и вставки, а также между собой и стальной головкой кронштейна создают достаточно высокую жесткость конструкции и переда)5 ют динамические нагрузки на цельный, более жесткий материал, штанги. Указанные пределы выбраны по следующим причинам: длина вставки не может быть менее 0,1 длины насадки, так как плотность тока в шве превышает предел допустимого; а при длине вставки более 0,9 происходит преждевременная стыковка труднодеформируемых материалов. Отношение объема внутреннего пространства между насадками к объему металла свариваемых торцов вставки и штанги менее 3/4 приводит к смещению линии сварки, а более 5/4 — к разрыву места сварки.

Принятые пределы соотношений длины вставки (а() к длине стальной насадки (а ) обеспечивают условия непрерывности деформаций стальной и алюминиевой частей держателя за

3S счет смещения сварного соединения разнородных металлов внутри стальной насадки. При этом увеличивается жесткость и эксплуатационная надежность конструкции.

Выбранные соотношения объемов внутреннего пространства между насадками (7 ) к объему металла свариваемых торцов (Ч ) позволяют за счет улучшения качества сварки по-

4 высить механическую стойкость сварного соединения держателя.

Данные по жесткости и механической стойкости предлагаемой конструкции в сравнении с известной в зависимости от принятых пределов приведены в таблице.

Известная Предлагаемая

1041606

Продолжение таблицы

Прочность кг/см) Отношение .объемов

v<

Ч2

Жесткость.С, кг/см

Отношение длин ал а

Из вестная Предлагаемая

Известная Предлагаемая

2,1 10

2,1 10

2,1 10

4,4 ° 10 е0,5

4/4

28

4,26 10

3,36 10

0i7

5/4

35,8 выше предельного

0,9

6/4

2,1 10 на уровне предельного

2,1 10

1,0

Размещенное в объеме между насадками контактное соединение разнородных металлов защищено от динамичес-ких нагрузок, возникающих при транспортно-технологических операциях, а также от воздействия открытого пламени и электролита. Заключенные в пространстве между насадками контактные соединения промежуточной вставки со штангой и головкой траверсы дополнительно подвергаются осевому сжатию за счет усадки металла при сварке стальных насадок между собой и стальной головкой траверсы. Это придает элементам конструкции предварительно напряженное состояние, способствующее увеличению стойкости контактного соединения и увеличению срока его службы.

Исключение воздействия динамических нагрузок непосредственно на контактный узел позволяет сократить металлоемкость конструкции держателя за счет сокращения длины стальной части головки кронштейна и, B свою очередь, с понижением сварного соединения анододержателя позволяет сократить металлоемкость анодной части электролиэеров.

Закрепленная в металле вставки или штанги стальная перегородка, расположенная по диаметральной плоскости, улучшает качество сварного соединения алюминия со сталью, так как при трении сталь по стали голов.ки траверсы разогреваются до более высокой температуры и при осевом сдавливании деталей при сварке происходит лучшее молекулярное сцепление.

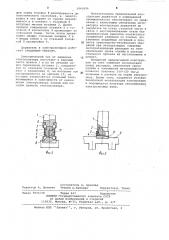

На фиг. 1 показан держатель, общий вид; на фиг. 2 — взаимное расположение свариваемых деталейу на фиг. 3 - вариант возможного исполнения конструкции.

Держатель угольного электрода со,стоит из силуминовой штанги 1, пеsv реходной вставки 2, стальных насадок 3 и 4, снабженных боковыми отверстиями 5 и выступами б, в объемном пространстве между которыми помещено сварное контактное соединение 7., стальной головки 8, кронштейна 9, снабженного ниппелями 10. В материал переходной вставки 2 вмон. тирована полая перегородка 11. Переходная вставка 2 может быть выполнена как в форме стержня (фиг. 1 и 2) сплошного сечения, так и в виде полого элемента (фиг..3) из переходного токопроводящего металла, 3 . который может свариваться с материалом штанги 1 и головки 8.

Сборка конструкции осуществляется следующим образом.

Стальные насадки З.и 4 путем за4Q прессовки, сварки или заливки расплавленным металлом предварительно соединяют со штангой 1 и переходной вставкой 2., внутри которой вмонтирована полая стальная перегородка ..11

45 которая может являться частью стальной насадки или самостоятельньм элементом конструкции. Затем переходную вставку 2 одним торцом приваривают к силуминовой штанге 1, при этом доведенный до пластического состояния при трении металл штанги 1 и вставки 2 осевым давлением выдавливается в объемное пространство между выступами б стальных насадок

3 и 4. Избыточный металл штанги 1 и вставки 2 через боковые отверстия 5 . выдавливаются из объемного пространства между стальных насадок 3 и 4, где образуется сварное контактное соединение 7. Далее, второй торец

60 вставки 2 тем же порядком соединяют со стальной головкой 8 кронштейна 9, причем в первоначальный момент в .контакт со стальной головкой 8 вступает выступающий торец стальной неу регородки 11 (фиг. 2). С его помо1041606

Составитель A. Арнольд

Редактор A. Долинич Техред A.Áàáèíåö Корректор A. Тяско

Заказ 7072/28 Тираж 643 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 щью торец головки 8 разогревается до пластического состояния, а . перегородка в это время от трения изнашивается и в контакт с головкой 8 вступает металл вставки 2. Далее процесс соединения вставки 2 с головкой 8 кронштейна 9 происходит по описанной схеме. После этого производят сварку стальных насадок 3 и

4 между собой и со стальной головкой 8 кронштейна 9.

Держатель в электролизерах работает следующим образом.

Электрический ток от ошиновки электролизера поступает H верхнюю часть штанги 1 и по ее сечению через переходную вставку 2, соединенную со стальной головкой 8, поступает к кронштейну 9, по которому ток распределяется на ниппеля 10, на которых закрепляется угольный блок, являющийся в зависимости от назначения электролизера анодом или катодом данного электролизера.

Использование предлагаемой конструкции держателя в алюминиевой промышленности обеспечивает по сравнению с известными увеличение моторесурса конструкции держателя до

5 наработка на отказ стальной части в связи с науглераживанием стали без промежуточных ремонтов контактного соединения алюминия со сталью; исключение аварийных ситуаций в про-. цессе транспортно-технических операций при эксплуатации; снижение эксплуатационных расходов за счет увеличения срока службы и расхода стального проката на изготовление и

)5 ремонт.

Внедрение предлагаемой конструкции за счет. снижения эксплуатационных расходов, увеличения срока службы и сокращения металлоемкости позволит получить 100-120 тыс.р зкономии в расчете на серию электролиза. Кроме того, создаются условия безопасной эксплуатации конструкции и поднимается культура обслуживания электролизных ванн.