Способ формирования мотка

Иллюстрации

Показать всеРеферат

т

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Л0„„1042835

3(50 В 21 С 47/00

1

f

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3362527/25-27 (22) 11.11.81 (46) 23 09.83. Бюл. М 35 (72) Ю .В.Кулешов, Н .Л.Кокорев, К.M.Âoñòðóõîâ, М.С.Овчаров, П.N.Te тельбаум, А .М.Земченко, В.А .Петрусенко, I0. С.Котелевец, A.Ê .Ãðåáå, А .И. Рас сошенко, А . Н . Медведев " и В.А .Кривой (53) 621 .778.27 (088.8) (56). 1..Strapping steel co11 и1thout

damage . Page . MachacI;- "Iron Age

Metalwork sht", 1981, ?О, М 6, 32МР32-32МР33(англ., рез., нем, фран. исп. j.

2. Авторское свидетельство, СССР и 4309I8, кл. В 21 С 47/24, 09 12 71 (прототип) . (54)(57) СПОСОБ ФОРМИРОВАНИЯ МОТКА путем намотки полосы в рулон и закрепления его, отличающийся тем, что, с целью повышения качества мотка путем увеличения устойчивости рулонов к образованию телескопичности и распушению, перед намоткой полосу профилируют в поперечном сечении, а закрепление рулона осущегтвляют путем изгиба последнего витка его в продольном направлении с радиусом r составляющим 0,6-0,8 от радиуса рулона.

1 10428

Изобретение относится к прокатному производству, а точнее к способам формирования рулонов иэ полосы, и мо" жет быть использовано -в линиях агрегатов продольной резки в трубосва" рочных цехах при производстве труб малых и средних диаметров, использующих узкие полосы, свернутые в рулон. Такие рулоны легко деформируются под собственным весом и от усилий 10 механизмов, манипулирующих ими, склонны, к образованию телескопичности и распущению, Закрепление заднего конца включает ручные операции с использованием дорогостоящ6й обвязочной ленты.

Все перечисленное создает труд-. ности формирования. таких рулонов, их хранения. и последующего использования, повышает стоимость их производства. Актуальность проблемы формирования узких рулонов в отечественной и зарубежной практике связана с использованием: дорогостоящей ленты, а также сложностью автоматизации операций обвязки рулонов и удаления обручки при последующем использовании рулонов, например в непрерывных трубоэлектросварочных агрегатах.

Известен способ формирования ру 30 лонов с закреплением заднего конца с помощью ебвязывающей.металлическ ой ленты $1).

Однако применение дорогостоящей .обручки повышает стоимость производства, усложНяет процесс формироваЗ5 ния рулонов, затрудняет последующее использование рулонов, так как операция удаления,обручки в настоящее время не автоматизирована.

40.

Недостатками известного способа являются также неустойчивость рулонов, склонность их к образованию телескопичности и разрушению.

На агрегатах продольной резки ши1

45 рокая полоса режется на ряд узких с последующей намоткой их на цаяговую моталку.

Для того, чтобы избежать при этом сцепления рулонов из-за контактной близости и поперечного колебания полосы во Ъремя намотки, отрезанные полосы перед барабаном моталки разделяют вращающимися дисками. Это наводит серповидность на полосу и снижает качество кромок. 55

Известен также способ формирования мотка путем намотки в рулон и закрепления его (2 ).

Недостаток известного способа формирования рулонов заключается в том, что повышение стойкости к образованию телескопичности здесь незначительна и не решает всех проблем, связанных с".хранением и йсполь-, эованием таких рулонов.

Цель. изобретения - повышение качества мотка путем увеличения устойчивости рулонов к образованию телескопичности и распушению;

Поставленная цель достигается тем, что согласно способу формирования мотка путем намотки .полосы в . рулон и.закрепления его, перед намот кой полосу профилируют в поперечном сечении, а закрепление рулона осуществляют путем изгиба последнего витка его в продольном направлении.

Благодаря этому витки рулона центрируются друг относительно друга по профилю поперечного сечения, повышается доля пластической деформации в витках намотанного рулона, а последний виток, разгибаясь в пределах упругости, стягивает рулон без закрепляющей ленты.

Это повышает устойчивость рулонов к образованию телескопичности и рас. пушению, позволяет закрепить рулон без обвязывающей и склеивающей ленты.

Профиль поперечного сечения полосы выбирают, исходя из минимальной величины прогиба сечения, обеспечивающего устойчивость рулона к образованию телескопичности и распушению.

Увеличение прогиба или кривизны сечения может привести к образованию гофр или растяжения кромок при намотке рулона.

Радиус гиба последнего витка в продольном направлении R=0,6,0;8R рулона обеспечивает надежное удержание рулона от распушения.

При уменьшении радиуса витка ниже указанного предела после окончания намотки не хватает его упругой деформации для охвата рулона полного прилегания по периметру, а следовательно, его удержания от распушения.

При радиусе витка более 0„8R рулона недостаточно усилия от его упругой деформации для удержания рулона от распушения.

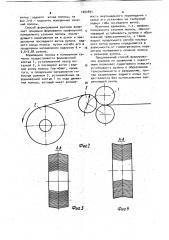

На фиг. 1 изображено формирование рулонов, иллюстрирующее предлагаемый способ; на фиг.2 - изгиб последнего

3 1042 витка (заднего конца полосы;,на . фиг,3-6 - варианты поперечных сечений полосы.

Способ формирования рулонов вклю-чает операции формования профильного поперечного сечения полосы,. последующего наматывания ее в рулон и зак. репления последнего витка рулона заднего конца .полосы путем изгиба его в продольном направлении радиусом R 1p

0,6-0,8Р рулона.

Формование полосы в поперечном сечении осуществляется формовочной клетью 1, установленной перед моталкой 2, а последний виток (задний конец полосы )иэгибают, кроме того, в продольном направлении ги-: . бочным роликом 3, установленным за формовочной клетью 1 по ходу движения полосы, который имеет возмож835 ность вертикального перемещения с целью его установки на требуемый радиус гиба последнего витка.

Величина кривизны, т.е. профиль поперечного сечения полосы, обеспечивающий устойчивость рулона к образованию телескопичности, а также радиус продольного изгиба последнего витка рулона определяются в зависимости от геометрических параметров поперечного сечения полосы и размеров рулона.

Предложенный способ формирования рулонов по сравнению с известными позволяет существенно повысить устойчивость рулона к образованию телескопичности и разрушению, причем закрепление заднего конца осуществляется без использования закрепляющей ленты.

А-л

А-А

Составитель H.Àëåêñååâà

Редактор С. Патрушева Техред И. Кетелева1Корректор Л. Бокшан

Заказ 7194I)1 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Н-35, Раушская наб ., д. 4/5 е «вае

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4