Стан для изготовления профилей высокой жесткости

Иллюстрации

Показать всеРеферат

СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ, содержащий клеть.с приводными формующими валками , вводную проводковую арматуру с верхней и нижней плитами, связанными С силовыми цилиндрами, о т ли ч а ю щ и и с я тем, что, с целью улучшения качества профилей и расширения /их сортамента, верхняя и нижняя плиты |связаны с штоками силовых цилиндров шарнирно, подпружинены друг к другу и со стороны подачи заготовки выпол йены со скругленной заходной частью, ограниченной осевой плоскостью сило . вых цилиндров, перпендикулярной оси I подачи заготовки, при этом расстояние от этой плоскости до осевой плоскости (Л валков составляет 1-1,5 длины рабочей части валка..

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) .3151) В 21 0 06

ГОСУДАРСТВЕННЫЙ НОВИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ. И ОТКРЫТИЙ

Т с, . »".»У»

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ »» (21) 3442064/25-27 ... (54) (57) СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИ(22) 24.05.82 .. ЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ, содержащий (46) 23..09.83. Бюл. и 35 », > клеть,с приводными формующими валка(72) И.С.Тришевский, О.И.Тришевский, . ми, вводную проводковую арматуру с

l0.А.Плеснецов, В,Ф.Вершинин, А.П.Ян- .верхней и нижней плитами, связанными чинский., В.А.Хмель, В.В.Шварцман " с силовыми цилиндрами, о т., л и ч а " и В.Г.Антипанов .ю шийся тем, что, с. целью улуч(71) Украинский ордена Трудового . . шения качества профилей и расширения Красного Знамени научно-,исследова- их .сортамента, верхняя и нижняя плиты тельский институт металлов и Иагнито- 1связаны с штоками силовых цилиндров горский дважды ордена Ленина и ордена шарнирно, подпружинены друг к другу

Трудового Красного Знамени металлур,и со стороны подачи заготовки выпол-. гический комбинат им. В.И.Ленина нены со скругленной заходной частью, ограниченной осевой плоскостью сило.(53).621.981.1(088.8) . . ..вых цилиндров, перпендикулярной оси (56) 1. Гнутые профили проката. подачи заготовки, при этом расстояйие I.

Сб. научных трудов.. - вып. Vl, Харь-, от этой плоскости до осевой плоскости ков, Укрниимета, 1978, с.,116-125 .:.. валков составляет 1-1,5 длины рабо(прототип). . . чей части валка. С:

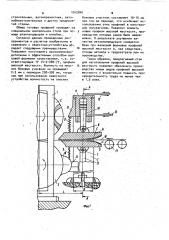

2 поршнем силового цилиндра 1,1. Энергоноситель (воздух, пар, масло ) к силовому цилиндру 11 подводится и отводится по трубопроводам 12. Нижняя плита 5 при помощи оси 7 шарнирно соединена с штоком 13. Другой конец штока 13 неподвижно закреплен в опоре

14, установленной на пакете прокладок 15. Верхняя 4 и нижняя 5 плиты вводной проводковой арматуры со стороны входа металла, 16 имеют скругленные поверхности С. Скругление ограничено плоскостью, проходящей через оси 6 и 7.- Возможность установки вводной проводковой арматуры на расстоянии, равном 1- 1,5 длины бочка валка

2 или 3 от плоскости, проходящей че- рез центры осей 6 и 7 до осевой плоскости формующих валков 2 и 3, обеспечивается посредством прорезки, находящейая в .основании проводки и имеющей длину В, Уровень нижней плиты 5, соответствующий уровню формовки (положению межвалкового зазора ),.устанавл вае ся прокладкам 5.

Стан снабжен рольгангом 17. На валке 3 выполнен выпуклый формующий элемент 18 для формовки гофров. На корпусе цилиндра 11 расположен специальный упор 19, а со стороны нижней плиты 5 на корпусе 20 клети 1 размещен специальный упор 21.

В процессе работы стана для изготовления профилей высокой жесткос.-, ти металл-. 16 по-рольгангу 17 подается к формующим валкам 2 и 3 (фиг.l).

Плита 4 валковой арматуры штоком 10 с поршнем поднята. Энергоноситель по трубопроводам 12 подается в нижнюю полость силового цилиндра 11 и удаляется из надпоршневого пространства.

Перед началом формовки плита 4 опускается и прижимает металл 16к нижней. плите 5, для чего управляющий золотник (не показан ) переключает поток энергоносителя на подачу в подпоршневое пространство силового цилиндра

11 и удаление его из нижней полости силового цилиндра 11. Валки 2.и 3 захватывают металл.lб и протягивая его через плиты 4 и 5 проводковой арматуры, формуют профили высокой жесткости . заданной калибрами конфигурации. Пружины 8 и 9 сжатия выбираются одинаковыми, что позволяет удерживать плиты

4 и 5 валковой арматуры при задаче листовбго металла 16 в формующие вал" ки 2 и 3 клети 1 при прохождении металла 16 между гладкими бочками вал"

10428

Изобретение относится к обработке

1 металлов давлением,,в частности к оборудованию для изготовления профилей из листа.

Известен специализированный стан для производства профилей высокой жесткости, содержащий рабочие клети с приводными формующими валками и . вводную проводковую арматуру с верхней и нижней плитами. Арматура крепится на специальных подьемных столах с подвижной верхней траверсой и устанавливается между стойками станин . формующих клетей Е 1 3 ..

Недостатком известного стана яв" ляется то, что вводная проводковая арматура имеет неподвижные верхнюю и нижнюю плиты, т.е. отсутствует поворот этих плит в плоскости, .перпендикулярной осевой плоскости валков 2О в моМент формовки гофра,. что приво-. дит к поперечному изгибу листовой заготовки и, как следствие, появлеwe волнистости на йлоских! боковых участках профилей. и т и 1

Целью изобретения является улучшение качества профилей и расширение их .сортамента..

С этой целью в стане для изготовления профилей высокой жесткости, со.держащем клеть с приводными формую" щими валками, вводную проводковую арматуру с верхней и нижней плитами,связанными с силовыми цилиндрами, верхняя и нижняя плиты связаны с штоками силовых цилиндров шарнирно, под35 .пружинены друг к другу и со стороны подачи заготовки выполнены со скругленной заходной частью, ограниченной осевой плоскостью силовых цилиндров, 40 перпендикулярной оси подачи заготовки, при этом расстояние от: этой плоскости до осевой плоскости валков составляет 1-1,5 длины рабочей части валка.

На фиг.. 1 изображен стан для изготовления профилей высокой жесткости; на фиг.2 - разрез А-А на фиг. l; на фиг.3 - узел I на фиг.l.

Стан для. изготовления профилей высокой жесткости содержит клеть 1 с приводными формующими валками 2 и

3 (привод стана не. показан ), вводную1 проводковую арматуру с верхней 4 и нижней 5 плитами. Указанные плиты 4 и 5 установлены шарнирно на осях 6 и

7 и подйружинены друг к другу пружи- >> нами сжатия 8 и .9. Верхняя плита 4 посредством оси 6 шарнирно соединена с штоком 10 и, соответственно, с

3 10428 ков 2 и 3 в горизонтальном положении строго напротив межвалкового зазора клети 1, .. При повороте валков 2 и 3 выпуклый формующий элемент 18 валка 3 начинает. касаться металла 1б и изгибать его,",.

Плиты 4 и 5 проводки поворачиваются на осях 6 и 7, при этом пружина 9 растягивается, а 8 сжимается. Сжатие. пружины 8 происходит между верхней : 1О поверхностью плиты 4 и специальным упором 19. Растяжение пружины 9 происходит между нижней поверхностью плиты 5 и упором 20. Поворот плиты

4 и 5 позволяет распространить очаг деформации на длину L, величина кото рой рассчитывается из условия упруго го изгиба металла. По окончанию формовки очередного гофра плиты 4 и 5 пружинами 8 и 9 возвращаются в.исходное положение.

Для задачи очередного рулонного (полосового ).материала в валки 2 и 3 плиты - 4 и 5 проводки разводятся, и.. операции повторяются, .

Шарнирная установка верхней и нижней плит в- устройстве увеличивает длину очага деформации при валковой формовке профилей высокой жесткости с поперечными гофрами за счет того, что возникающий поперечный изгиб листового металла не ограничивается плитами:;проводки, а за счет поворота последних в сторону изгиба распространяется на большее расстояние. Это предотвращает пластический попереч-: ный изгиб листового металла и, как, следствие, .устраняет волнистость на .плоских боковых участках готовых .профилей, т.е. улучшается их качество.

Подпружинивание верхней и нижней 4 плит вводной проводки друг к другу позволяет установить их строго в го-. ризонтальной плоскости против меж- . валкового зазора приводных формующйх валков, а,также вернуть в исходное положение после формовки очередного гофра, что является необходимым.уело вием для обеспечения начала и даль.-. нейшего протекания технологического . процесса валковой формовки профилей" . 5О высокой жесткости и, как следствие, . расширяет их сортамент.

Скругление, выполненное со стороны входа листовой заготовки на участке, . ограниченном плоскостью, проходящей 55 через центры шарниров, необходимо дпя облегчения входа металла в rlpOводку, а также для устранения пепе40 4 речного пластического изгиба листового металла со стороны его входа в проводку при повороте плит последней, что улучшает качество профилей высо" кой жесткости. . Для обеспечения шарнирной установки плиты закрепляются на осях,: параллельных осям формующих валкое.

Выбор граничных параметров,. для установки вводной проводковой арматуры, - расстояние от плоскости, про" ходящей через центры ее шарниров до осевой плоскости формующих валков со" ставляет 1-1,5 длины бочка валка, обусловлен тем, что такая установка не уменьшает естественный очаг деформации профиля от поперечного изгиба и обеспечивает его в упругой стадии и, следовательно, исключает возникновение волнистости. Это происходит за счет того, что в соответствии с гипотезои Сен-Венана продольные деформации и напряжения в полосе затухают на расстоянии, составляющем 1- 1„5 ее ширины, т.е. естественный очаг деформации заканчивается именно на этом расстоянии. учитывая что ширина формуемых .профилей не превышает длины бочка валка, установка проводковой арматуры на укаэанном расстоянии для всех видов профилей, формуемых в данных валках, не вызовет уменьшение естественной упругой длины очага деформации от поперечного изгиба и перехода его за счет этого в пластическую стадию, что и приводит к достижению поставленной цели. .Ограничение длины скругленного участка плоскостью, проходящей через оси шарниров, предотвращают пластический поперечный изгиб полосы-со стороны входа, в проводку.

Как показывают данные опытной проверки в результате использования предлагаемого устройства при производства торцовой двери грузовых магистральных полувагонов иэ стали 09Г2 на опытно-промышленном стане 550 Укрниимета волнистость на плоских боковых участках не превышает 2-3 мм с периодом 200-306 мм, что находится в пределах требований ТУ 14-2-280-77.

Суммарная годовая потребность народного хозяйства в профилях высокой жесткости,.производство Kotopbtx ранеебыло невозможно, составляет около

40 тыс. т. (20 профилей ) для" вагоно1042840

5 строительных, вагоноремонтных, автомобилестроительных и других предприятий страны..

Обмер готовых профилей проводят на специальном контрольном столе при. помощи штангенциркуля и линейки. .Согласно данным проведенных .экспериментов и расчетов изобретение в сравнении с известным )устройством o6-, ладает следующими преимуществами.

Позволяет. из готовлят ь высо копрои з водительным и .эффективным способом валковой формовки качественные, т.е; соответствующие ТУ 14-2-280-77, профили высокой жесткости. Волнисть на плоских боковых участках. не. превышает

2-3 мм с периодом 200-300 мм, тогда . как при использовании известного . устройства волнистость на плоских

4 боковых участках. составляет 10-15 мм при том же периоде, что исключает использование этих профилей в конструкции полувагонов.. Позволит освоить новь е профили высокой жесткости, производство которых. ранее было невозможно. В.результате улучшения ка.чества металлопродукции снижается брак. при валковой формовке профилей

10 высокой жесткости и, как следствие, отходы металла и трудозатраты при их производстве.

Таким образом предлагаемый. стан для изготовления профилей высокой !

5 жесткости позволит обеспечить производство новых видов профилей высокой жесткости и значительно повысить производительность труда не менее чем в 1,5 раза..

/ я4г84ю

19 !б .

Фиг.2

10428.40 i

Составитель Л.Самохвалова

Редактор P.Öèöèêà Техред И.Иетелева, Корректор Л. окщан

Закаэ 7194/11 Тираж 816 : Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4