Способ соединения с натягом деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА, путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой, отличающийся тем, что, с целью повышения качества соединения, перед образованием микрорельефа детали выполняют с размерами, соответствующими величине их натяга, определяемого выражением д11

„„SU„„1042943

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

y(s1) В 23 Р 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPGHOMY СВИДЕТЕЛЬСТВУ дЬ =(1,g -4) -

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21). 3249866/25-27 (22) 19. 12.80 (46) 23.09.83. Бюл. № 35 (72) В,. А. Забродин (71) Хабаровский политехнический институт (53) 658.515 (088.8) (56) 1 . Авторское свидетельство СССР № 461822, кл. В 23 P 11/02, 1973.

2. Авторское свидетельство СССР № 398378, кл. В 23-P 11/02, 1972 (прототип) . (54) (57) СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЛ ТИПА ВАЛ-ВТУЛКА, путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой, отличающийся тем, что, с целью повышения качества соединения, перед образованием микрорельефа детали выполняют с размерами, соответствующими величине их натяга, определяемого выражением где и Ь вЂ” величина натяга; завов высота неровностей отверстия;

Кав — высота неровностей вала, после чего производят макроприработку со- йрягаемых поверхностей путем многократной последовательной запрессовки — распрессовки соединяемых деталей.

1042943

I0

50

Изобретение относится к механосборочному производству, в частности к способам соединения деталей с натягом.

Известен способ прессового термического соединения деталей, заключающийся в том, что перед сборкой на контактирующую поверхность одной из соединяемых деталей наносят слой металла, одноименный с металлом другой сопрягаемой детали — втулки (1).

Наиболее близким по технической сущности к изобретению является способ соединения с натягом деталей типа вал-втулка путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой (2).

Недостатком известных способов является невозможность сборки деталей из материалов различной твердости и физико-механических характеристик, что снижает их технологические возможности и делает невозможным применение для большинства деталей, собираемых с натягом в машиностроени и и п рибор острое н и и.

Цель изобретения — повышение качества соединения.

Поставленная цель достигается тем, что согласно способу соединения с натягом деталей типа вал-втулка путем предварительного образования микрорельефа на посадочных поверхностях собираемых деталей с последующей их термической сборкой, перед образованием микрорельефа детали выполняют с размерами соответствующими величине их натяга, определяемого выражением (15-Ц Рав+Као где ьЬ-величина натяга;

Я,зв -высота неровностей отверстия; д -высота неровностей вала, после чего производят макроприработку сопрягаемых поверхностей путем многократной последовательной запрессовки-распрессовки соединяемых деталеи.

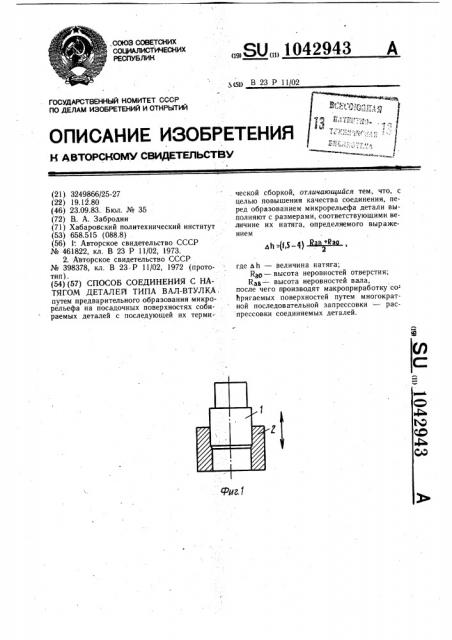

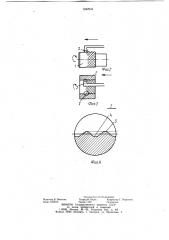

На фиг. 1 изображено соединение деталей в начальный момент; на фиг. 2 — нанесение микрорельефа на валу; на фиг. 3— нанесение микрорельефа на втулке; на фиг. 4 — узел 1 на фиг. 3.

Способ заключается в следующем.

Две соединяемые с натягом детали вал 1 и втулка 2 — выполняют с размерами, обеспечивающими предварительный натяг в соединении, величина котлрого определяет ся выражением аЬ =(1,5-4.} где ь h — величина натяга в соединении деталей; R — величина неровностей поверхности вала 1; R q — высота неровностей поверхности отверстия во втулке 2.

Затем производят многократную (например 2 — 3 раза) запрессовку и распрессовку деталей 1 и 2 для осуществления макроприработки сопрягаемых поверхностей.

После этого детали обрабатывают пластическим деформированием, например ксариком 3, с образованием на поверхностях соединяемых деталей микрорельефа, например, в виде регулярно расположенных впадин 4 и выступов 5.

Затем производят термическую сборку деталей 1 и 2, нагревая втулку 2 или охлаждая вал 1. При этом вершины выступов 5 микрорельефа одной из соединяемых деталей ориентируют относительно впадин 4 другой детали для создания зоны контакта с наибольшей поверхностью соприкосновения, что увеличивает качество и несущую способность соединения.

Пример. Практически способ реализуют на деталях из стали 45 с номинальным диаметром сопрягаемых поверхностей 18 мм.

Первоначальная величина натяга составляет у группы деталей 4 — 8 мкм при среднем арифметическом отклонении профиля неровностей посадочных поверхностей 1 — 2 мкм. На первом этапе производится троекратная последовательная запрессовка-распрессовка деталей, в результате которой происходит макроприработка сопрягаемых поверхностей, уменьшение высоты исходных неровностей на 40 — 60 /р и соответствующее уменьшение величины натяга. Второй этап, включающий обработку поверхностным пластическим деформированием, имеет следующий режим обработки: диаметр деформирующего элемента 4 мм, число оборотов детали в мину ту 25, число оборотов двигателя инструмента в минуту 1440, подача 0,1 мм/об, усилие обработки 150Н. Окончательная сборка сопрягаемых деталей осуществляется с нагревом втулки до 150 С. В результате сборки сопрягаемые детали не имеют деформации при значительной несущей способности

8000 — 10000 Н.

Предложенный способ в сравнении с известным обеспечивает качество сборки, расширение технологических возможностей сборки соединений с натягом, а кроме того, появляется возможность собирать детали из материалов различной твердости и физико-механических характеристик.

1042943

Редактор В. Иванова

Заказ 7222/! 6

Составитель Н. Пожидаева

Техред И. Верес Корректор Г. Решетник

Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам нзо6ретений и открытий

1 I 3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4