Способ выделения бензольных углеводородов из коксового газа

Иллюстрации

Показать всеРеферат

-СПСГСОБ ВЫДЕЛЕНИЯ БЕНЗОЛЬНШ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА путем пропускания коксового газа через соляровое масло,, со пержацее 0,01-0, мас.% антиокйслйтельной присадки, с последук)цим выделением поглощенных бензольных углеводородов дистилляцией при повышенной температуре , о т л и ч а ю 0 и и с я тем, что, с целью снижения шпамообразования , в качестве антиокислительной присадки использует присадку на основе диалкилфенилдитиофосфата цинка ВНИИ НП-354 или на основе ал килфенолята бария и диалкилфенилдитиофосфата цинка ВНИИ НП-360 или присадку на основе диалкилфосфата бария ДФ-1 или 4-метил-2,6-ди,третбутилфенол и дистилляцию Проводят при 135-140°С. 4 9 UD

СОЮЗ ССВЕТСНИХ

РЕСПУ6ЛИН

09) (П).

Ь(Ю С 07 С 7/11, С 07 С 7/20

С 07 С 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР 6 В !

) ;- г.- ", -, .- "- .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . Н АВ РЭРСКОМУ СВИДЕТЕЛЬС ГВУ

1Я,, 1

Ю .(2., Авторское свидетельство СССР

В 899518, кл. С 07 С 7/00, 1979 (прототип).

L с ф С

4 г аог аоч еИ ол аи аи ай

Ря, Pfl1a (21) 3364905/23-04 . (22). 08.10.81 (46) 23.09.83. Бюл. В 35 (72) П.С..Чечель, Л.И. Лев

° и К;Г. Велиев (71) Днепродзержйнский ордена трудо- вого Красного Знамени индустриаль-:: ный институт им. М.И. Арсеничева (,53) 665.66(088.8) (56) 1. Справочник коксохимика.

М., "Металлургия", 1966, т. ill, с. 86 (54)(57 ) СПОСОБ ВЫДЕЛЕНИЯ ББНЗОЛВЩЩ

УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА

Д к ц о.

1 б

В путем пропускания коксового rasa через соляровое масло,. содержащее

0,01-0;1 мас.% антиокислительной присадки, с последующим выделением поглощенных бензольных углеводородов дистилляцией при повыаенной температуре, отличающийся тем, что, с целью снижения шламообразования, в качестве антиокислитель ной присадки используют присадку на основе дналкилфенилдитиофосфата цинка ВНИИ НП-354 или на основе ал килфенолята бария и диалкилфеиилдитиофосфата цинка ВНИИ НП-360 или присадку на основе диалкилфосфата бария ДФ-1 или 4-метил-2,6-дитретбутилфенол и дистилляцию проводят. при 135-140 С.

1043139

Изобретение относится к способам выделения бенэольных углеводородов и может быть использовано в коксохимической промышленности.

Бенэольные углеводороды выделяют иэ коксового газа путем обработки последнего поглотительным маслом, например каменноугольным.

Затем масло в каком-либо аппарате (обычно в паровом подогревателе или трубчатой печи) нагревают до tO температуры, при которой должна производиться дистилляция, затем в дистилляционной колонне продувают острым паром. Выделяющиеся при этом пары бенэола подвергают конденсации и охлаждению, а обезбенэолднное масло — охлаждению.

Известен способ выделения бенэольных углеводородов из коксового газа путем пропускания коксового газа через соляровое масло с последующей дистилляцией последнего при повышенной темпераТура с выделением поглощенных бензольных углеводородов.

Согласно этому способу коксовый газ проходит снизу вверх скруббера,. заполненного преимущественно ходо- вой или металлической (спиральной) насадкой. Насадка орошается соля- ровым маслом — дебензине. Коксовый газ, содержащий бензольные углеводороды, поступает на скруббер, газ и масло в скруббере движутся противотоком. Улавливание бензольных углеводородов протекает при

28-30 С. Пройдя насадку скруббера, насыщенное бензолом масло после скруббера поступает на дистилляцию.

Процесс дистилляции протекает при

130-135 С., Выделение бензольных

О углеводородов иэ поглотительного масла основано на.разнице температур кипения бензольных углеводородов и солярового масла. Насыщенное бенэолом масло стекает по тарелкам 45 сверху вниз, а острый пар, поднимаясь снизу вверх, барботирует через слой жидкости на тарелках и увлекает с собой пары бензольных углеводородов. Лишенное бензола масло после охлаждения снова поступает на улавливание бенэольных углеводородове

Таким образом, поглотительное масло находится постоянно в цикле j1).

Недостаток данного способа заключается в том, что в процессе работы с соляровым маслом происходит накопление шлама, который является продуктом окислительных процессов и термической полимериэации некото- 60 рых поглощенных из газа непредельных соединений и самого солярового масла. Вичываемые поглотительным маслом иэ газа смолистые вещества также образуют нерастворимый шлам. 65

При движении масла через аппаратуру происходит выпадение шлама преимущественно в местах с повышенной скоростью потока, что создает серьезные осложнения при эксплуатации, особенно скрубберов.

Для проьывки насадки от отложения шлама включают скруббер и многократно пропускают через него нагретый до 80-100 С растворитель: каменноО угольную смолу, каменноугольное масло, соляровое масло и сольвент-нафту

Образованию шлама способствует повышенная температура во время дистилляции. Шламообразование в оборотном соляровом масле значительно выше, чем в свежем масле. В одних и тех же условиях количество образующегося шлама изменяется от 31,4 до. 1438 мг/л (в среднем 637,8 Mr/ë).

binaM темно-коричневый. При этом

85-86 мас.% шлама образуется эа счет окислительных процессов и 14-16 мас.Вза счет термической полимернзации непредельных соединений коксового газа (преимущественно). !

Количество образующегося шлама зависит от количества оборотного масла, определяемого временем нахождения в оборотном цикле.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выделения бензольных углеводородов или коксового газа путем пропускания коксового газа через соляровое масло, содержащее в качестве антиокислительной присадки 0,01-0,1 мас.Ъ

1,4-нафтохинона (НХ) с последующим выделением поглощенных бенэольных углеводородов дистилляцией при 7880 С (21.

Однако расход водяного пара в дистилляционной колонне при отгоне бензольных углеводородов из поглотительного масла, насыщенного бензольными углеводородами (бензине), зависит от давления в колонне и температуры отгона.

Присадка НХ эффективна только в интервале температур 20-80 C. При более высоких температурах она улетучивается с водяным паром в дистилляционной колонне. Проектирование новых установок целесообразно ориентировать на ниэкотемпературную дистилляцию, при этом дистилляционная колонна по отгону из солярового масла поглощенных углеводородов. должна работать под вакуумом при остаточном давлении «- 0,03 ИПа.

Перевод действующих дистилляционных колонн на работу под вакуумом невозможен, так как они рассчитаны на небольшое избьйочное давление.

Снижение температуры отгона до 100 С и ниже при атмосферном давлении

043139

Состав поглотительного масла, мас.В

402 :,=.5:40

Оборотное без присадки

71,5 240

155,8 394 313,4

Оборотное с присадкой

ВНИИ НП-354 У .

222. ;:386 68,8 212,8 173,7

192.;,,-;Э,6.0, 2 51,6 204, 9 164, 1

162:,:;- : 3 34,0 34,3 196,9 154 4

5 6,3 81,3

41,6 62,1

27,0 41,7

0,01

0,05

0,10

Среднее

51,5 204,8 164,0

3,02 1,92 1,91 приведет к значительному перерасхо -," ,ду водяного пара.

Целью изобретения является сни-. жение шламообразования (при прове денни процесса в интервале темпера р 20140оС 5

Поставленная цель достигается способом выделения бенэольных углЕ--.водородов иэ коксового газа путем пропускания коксового газа через соляровое масло, содержащее в .ка- " . 10 честве антиокислительной присадки

0,01-0,1 мас.Ъ присадки на основе -,.;. - -. диалкилфенилдитиофосфата цинка

ВНИИ НП-354 или присадки на основЕ;. алкилфенолята бария и диалкилфенил-, ; дитиофосфата цинка ВНИИ НП-360 или присадки на основе диалкилди- !" тиофосфата бария ДФ-1 или 4-метил- - .

2,6-дитретбутилфенола (ионола), с . последующим выделением поглощенных,-бенэольных углеводородов дистилля-, цией при 135-140 С.

Используют присадки: ВНИИ НП-354 50% раствор диалкилфенилдитиофос-, -; ата цинка в масле (ТУ 38 101680-77)НИИ НП-360 — смесь алкилфенолята ..- - бария и диалкилфенилдитиофосфата цинка в соотношении 2,5:1,0 (ГОСТ 9899-78), ДФ-1 — раствор ди-. алкилдитиофосфата бария в минераль- . ном масле (ГОСТ 10644-78). Ионол или 4-метил-2,6- дитретбутилфенол имеет техническое название топанол-" -О, керабит.

Способ осуществляют следующнм образом. 35

В соляровое масло перед пропуска- 1 -,.:, нием коксового масла вводят анти -: !, окислительную присадку в количестве;, 0,01-0,10 Мас.% (ВНИИ)НП-354, ВНИИ- .

НП-360, ДФ 1, ионол) . Затем насыщен,.- 4О ное бензольными углеводородами пдглотительное масло соляровое масло из последнего по ходу масла бенэольного скруббера насосом подают на десорбцию. Масло проходит паромасляный теплообменник, в котором его нагревают стекающим из колонны дистилляции обезбензоленным маслом, и паровой подогреватель, где глухим паром его подогревают до

135-140 С. Из подогревателя масло поступает на питающую тарелку дистилляционной колонны, в которой с помощью острого пара из него отгоняют поглощенные в скрубберах бенI эольные углеводороды, при этом испаряется часть и самого поглотительного масла.

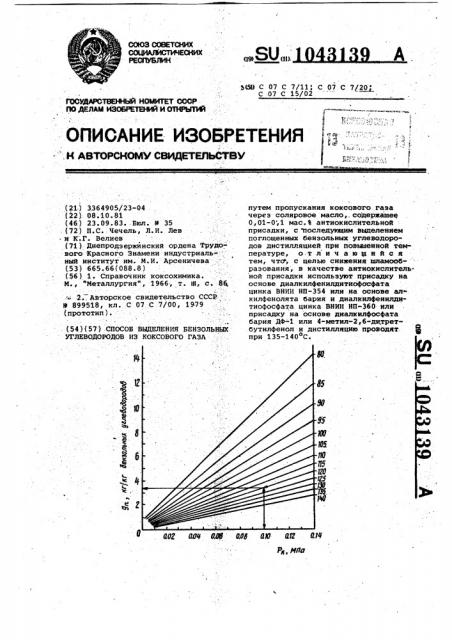

На чертеже дана номограмма .режима работы дистилляционной колонны.

Пример. Пробы оборотного солярового масла, насыщенного бензольными углеводородами (бензине), выдерживают в течение суток при 20, 80, 120 и 140 С (термостат, барботаж коксового газа или контакт с атмосферой коксового газа). Перед пропусканием коксового газа через соляровое масло в него вводят при.садку.

После этого из исследуемых проб отгоняют водяным паром бенэольные углеводороды. с

На вакуум-фильтре при Повышенных температурах (35-40 С) отделяют вы-, делившийся шлам от солярового масла, промывают бенэолом и взвешивают.

В табл. 1 представлены результата исследований в зависимости от состава солярового масла (с присадками и без присадок) и температуры в интервале 20-140 C.

Таблица 1

10.43139

Продолжен

Состав поглотительного масла; мас.Ъ

Оборотное с присадкой

ДФ-1

40 P 111 246,390

0,01

75,2 24

31,4 90,1 220 351,2.

17,5 77,6 172 275,7

0,05

220,4 173,2

0,10

47,6 61,2

175,1 135,7

214,8 168,5

Среднее.

1,86.С

° . 2 55 1, 83

Оборотное масло беэ присадки

156,0 427,0 340,5

Оборотное масло с присадкой ионола

120,5 326,0 261,7

86,0 220,0 177,7

69 . 172 307 499 51 121 220 319

0,01

0 05

30 84 161 . 235.57,0 160 0 127,5

Ос10

Среднее Ь

87,8

235,3 ..189,0

181 1,80

1,78

Оборот ное масло с при- садкой ВНИИ

НП-360

27 152 301 410 89,5 287,7

0,01

Л

24 133 285 395 78,5 271,0 209,2

О, 05

0,10

265 372 69,0 251,0 193,8

79,0 269,9 208,5

1,97. 1,58 1,63

22 116

Среднее%

° б Ф ,А шламообразование в масле беэ присадки., Ь - шламообразование в масле с присадкой.

Иэ приведенных данных в табл. 1 60-эффект уменьшения шяамообраэования следует, что присадки термостойки, возрастает за счет дополнительного в пределах до 135-140 С подавляют температурного эффекта. процессы шламообразования. Изменение температурного режима

С понижением температурноРо- солярового масла в оборотном цикле, интервала масла в оборотном цикле 5 например от 20-140 до 20-800с, с

° 2 ° Оаваа 3-.

Лаалаааа а дктиааиаоааоа аояоама, NOa (sea pe.àò) ° ыь а.

О ° 20

0,20

1i95

О ф19

0,18

О ° 10-0,13 (735 956) 1 90

0,18

0 19

1,80

1 ° 82

0,19

О,18

0,19

О,1О-О,13

0,18

0,185 (735-858) 0,19

1 ю65

1,63

0,19

o,ie

0,10»0,13 (735-956) 0,19

0,18

0t17

0,18

2,00 о,го

2 00

0,20

0,21

0,10-0,13 (735956) 0,18

0,20

0r19

Сфюдиию ЛОиаэ|таля:

1,837

1,837

1 ° 837

0,177

0,195

11850.О, 187

0,185

О ° 192

0g10-0 13 . (735 956) 1,850

1 850

0,195

7 10431 сохранением установленных норм расI хода пара на действующих установках производится путем перевода режима работы дистилляционной колонны от

t< = 140 С и давленйи Р» = 0,1206 ИПа до Ф,»= 80 С и Р» = 0,.03- : 5, 0,035 ИПа (,изменение только температуры нецелесообразно, так как yseличнвается расход водяного Ьара). Из табл. 2 следует, что присадки: не влияют на степень отгона бензоль ных углеводородов. Концентрация бензольных углеводородов.в бензйне .. (2,00-1,75 мас.Ъ) и дебенэине ".:,.50 (0,20-018 мас.8) находится в преде-, .

Расход водяного пара в зависимости от режима работы дистилляционной колонны можно определить по номограмме (чертеж).

В табл. 2 представлены результаты исследований.по обеэбензоливанию поглбтительного масла без присадки и с присадкой при 135-140 С., лах установленных норма íà производ. стве.

В табл. 3 приведены сравнительные данные предлагаемого и известно» о способов.

CO с Ф (О еФ

Н

1 а0 1

4 Ъ I

4Ч 1

+ I

СЧ 1 еЪ 1

+ I о 1

all о

Г 3 н 1

4 Ъ 1

° 4

cd

СЧ

° Э

Ul с

4Ч

Н4 У с (с4

ОЪ

С0 с

Н4

1 О

t o

I 4I

I

1 Х

Р ) н с (Ч н

1 :(K н

Ф

40 а

Ф н х х

ОЪ Ф с 4.

44Ъ

Т с

Н4

Ю

Ю с

Н4

<"Ъ

4сЪ с

РЪ

° 1u

1

4Ч !

С >

40 1

Ch 1

1 1 х

Рс 1

CD ! с н н (О с н

m I .+ I о 1 н

° Ф I!

"с

4Ч

° ° н

СО

Э х х

Ц

Ф а

° -4 с (Ч ь

an с н!

0ъ о о о х о

М х

ы х х

Ш ч (Ъ

РЪ,1

+ 1 о 1 ю 1 е Ъ 1

0ь

Е о н о

Э

+ I

aO CD I

I

I

1.

I

1

РЪ

° °

Ю

° Ф

I

I

4Ч

О с

Н4

О\

40 с

1

Э1О

g 00

ФФФ O,O, Ъ ,1 !

; Ф 1

1.м ,I

Яч 1

1

l

I о о о и

В

5 о

4Ч + I

<Ч 1

0 1 1. РЪ

+ I

Ю

Ф

С0

Ul ! 1 н4 I

+ ( н !an гЪ 1

+ 1, о 1

4 ! (Ч

СЧ

+ I сФ с Ъ

СЧ! с (с4

+ I и> с н I 4 I РЪ

+ I (Ъ I с

Ю I

an

4 с ! с о!

40 I

+ I

Н4 РЪ

+ 1 о 1

40 I

Н

40 ! с

+ н4 I с

Ю14ь

ОЪ I

+ I и н н4 1

Ф °

4 1 н4 1 и 1

+ I (Ъ I, 4"Ъ I и I

+ 1

СЧ

an 1 н 1

Н4

РЪ

4Ч

II ! с 1

4Ч 1 Ф

+ I н с I

СЧ I РЪ

Ю I

+ I

<4 1 с !

CD в

Ю Ф

4Ч

1043139

44 I

%О I н 1

+ 1

° м 1

4Ч I

4Ч I Г Ъ

Н

4Ч 1

I н! о 1

4Ч 4сЪ

4Ч t

44>

44 I

4Ч

° °

СЧ

44Ъ 1

10 t

СЧ й4 I

CD I

4Ч I Yl

+ I

1 о 1

4 Ъ

\ °

ПЪ

CV Ф (Ч 1 0 I

Н4

+ (Ч 1

1 с Ъ н4 I

А!

4Ч I

4Ч

ОЪ

\ н

Ю! 1 с

an 1

4Ч I

+ 1 (Ч с н tan

Г Ъ

+ 1 о I

ОЪ

РЪ

° 4 о 3

ОЪ Н СО

4с CO P с с с

4 Н

Ю

С0 а

° а Н4 н

40 а

Ф о

CD х

Ф н

0 ф

Н CD (Ч

Ф 4 О с с и (ч 4п

an Ф н

40 а О и 34 ю с с с

Н4 Н РЪ о о о н .н ф

1 1 1 о о о

CV СЧ СЧ

1043139

Составитель Г.Гуляева

Редактор Н..Рогулич Техред И.Гайду Корректор В.БУтЯга

Заказ 7258/26

Тираж 418 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Мэ табл. 3 следует, что присадки . . ВНИИ НП-354, ВНИИ НП-360, ДФ-1 ионол позволяют снизить шламообра зование в 1,79-1,91 раза беэ изменения температурного режима в обо. ротном цикле солярового масла на существукицих заводских установках, так как. эти присадки термостойки и могут .находиться длительное время в оборотном цикле с интервалом температур 20140 С.

Известна присадка НК эффективна только в интервале температур

20-80 С. При более высоких температурах она улетучивается с водяным паром в дистилляционной колонне.

Таким образом, полезность предлагаемого способа Состоит в том, что введение в соляровое масло укаэанных присадок решает проблему уменьшения шламообраэования без каких-либо существенных затрат и неизменной технологии.