Способ изготовления фильтра

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРА, вкпючакщий пропитку стеклосетки и гранулированного материала связукшим , намотку стеклосетки на оправку и последукшую полимеризадяю связующего , отличающийся тем, что, с целью снижения труаоемкосгп нзгоговления фильтра при намотке стеклосеткв на оправку производят ее продольное гофрирование , а затем засьшают гранупи рованный материал с торца фильтра в межгофровое пространство. (Л фиг 00

СОЮЗ СОВЕТСКИХ

М Эй

РЕСПУБЛИН

„.SU„„104431!

3 50 В 01 2 39/00; Е 03 В 3/18

Е 21 В 43/08 -=

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ

ФИЛЬТРА, включакиций пронитку стеклоФ

° °

° ° с.

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

I (2 1 ) 33 72 660/23-26 (22) 25.12.81 (46) 30.09.83. Бюл. ¹ 36 (72) B. И. Фоменко (53) 66.067.12 (088.8), (56)1.Патент CCCP¹ 365879, кл. В 29 Д 23/12, 1968. сетки и гранулированного материаиа свяэукщим, намотку стеклосетки иа оправку и последукщую полимеризацию свяэукацего, о т л и ч а ю m и и с я тем, что, с целью снижения трудоемкости изготовления фильтра при намотке стеклосетки на оправку производят ее продольное гофрирование, а затем засыпают гранулированный материал с торца фильтра в межгофровое р.

1044

Изобретение относится к фильтрованию > жидкостей и может быть использовано

1 в горнорудной строительной, MBlllHHocrpDH- ( тельной, химической и биологической промышленнос ти. S

Известен способ изготовления .фильтра иэ стеклосетки, включающий пропитку сгеклосетки и гранулированного материала связующим, намотку сгеклосетки íà оправку с одновременным введением грану- 10 лированного материала в межвитковое пространство стеклосетки и последующую полимеризацию фильтра (1 )

Недостатком известного способа является его трудоемкость, обусловленная 15 сложностью равномерного размещения гранулированного материала по поверхно-, сти стеклосетки.

Иель изобретения — снижение трудоемкости изготовления фильтра. 20

Указанная цель достигается тем, что согласно способу изготовлении фильтра, включающему пропитку стеклосетки и гранулированного материала свлзукщим, намотку сгеклосегки на оправку и после- 25 дука ую полимеризацию связукацего, при намотке сгеклосетки на оправку производят ее продольное гофрирование, а затем засыпаюг гранулированный материал с торца фильтра в межгофровое пространство. 30

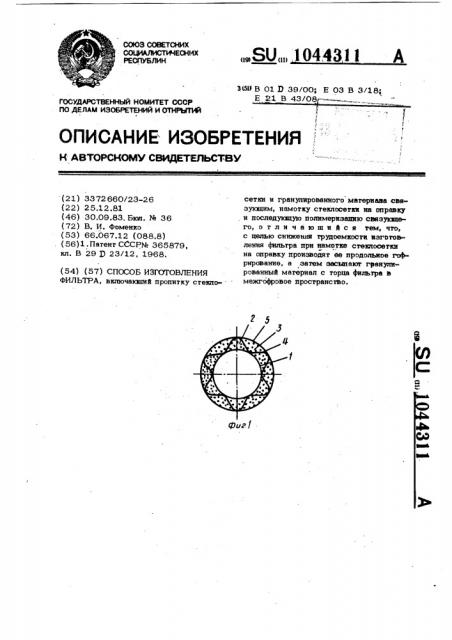

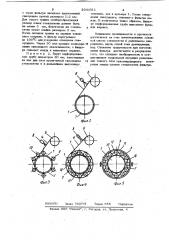

На фиг. 1 представлена схема фильтра, поперечный разрез; на фиг. 2 — 5— этапы осуществления способа изготовления фильтра.

Фильтрдодержит каркас 1,фильтруюшую оболочку 2 иэ гранулированного материала 3, армированную стеклосегкой 4, которы выполнена гофрированной в радиальном направлении.

Снаружи оболочка 2 имеет защитный 40 . слой 5 иэ стеклосетки.

Стеклосетка 4 имеет размер ячеек, превышающий размер свободообраэования частиц гранулированного материала 3, соотношение между этими размерами .должно coorBercIBOBGTb условию

Π— )2, 50 где Д вЂ” диаметр ячейки стеклосетки;

Д - — средний диаметр частиц гранули- 50

"o рованн ого материала.

При этом условии происходит свободное распределение частиц гранулирован. ного материала 3 по всему объему фильт рубцей оболочки 2 и не образуется пустот. и расслоения вдоль поверхности контакта между гранулированным материалом и сгеклосеткой 4.

311 2

Фильтр изготовляют следуккцим образом.

С барабана 6 (фиг. 2), на котором размещена стеклосегка 4, на оправку 7 наматывают несколько слоев стеклосетки

4, которые образуют каркас 1 будущего фильтра..При проведенйи всех операций по намотке стеклосетку 4 пропитывают, например, через сопло 8 связующим. Затем на оправке 7 размещают форгуюшие стержни 9, соответсгвукацие вершинам формируемых гофров. После этого производят дальнейшую намотку стеклосетки 4 (фиг. 3) на стержни 9 так, чтобы стеклосетка 4 проходила сверху стержней 9.

При намотке сгеклосегки 4 между каждой парой стержней 9 устанавливают форгуюший стержень 10 в оправке 7 rex, чтобы стеклосетка проходила под ним, при этом происходит формирование основания ,тофра. После образования гофров по ace= му периметру оправки 7 они покрываются защитными слоями 11 иэ стеклосетки 4 (фиг. 4). Йалее фильтр обжимают кожухом

12, с торца фильтра в межгофровое пространство засыпают гранулированный материал 3, предварительно пропитанный связующим (фиг. 5) ° Затем из фильтра извлекают стержни 9 и 10 и проводят процесс полимериэации. После отвердения связующего кожух 12 снимают и извлекают оправку 7. Функцию оправки и каркаса может выполнять перфорированная труба, которая после отвердения связуккцего образует каркас фильтра.

Пример 1. Берут крупнопорисгую стеклосегку СПА и наматывают ее на оправку диаметром 80 мм, одновременно пропитывая ее связукицим на основе эпоксидной смолы ЭД-20 и отвердителя полиэтиленполиамина (12% от веса эпоксидной смолы) ° После намотки щетки слоев сгеклосегки на оправке устанавливают фортукецие стержни диаметром 18 мм, соответствукзцие вершинам формируемых гофров. Намотку стеклосегки продолжают так, чтобы она проходила над стержнями, при агом между двумя соседними стержнями размещают подобные формирующие стержни (диаметром 18 мм), так чтобы сгеклосетка проходила под ними.

С помощью последних стержней производят формирование оснований гофр. Всего на гофрирование расходуется 720 мм стеклосетки. После завершения гофрирования наматывают сверху гофров два защитных слоя стеклосетки. Затем фильтр обжимаюг кожухом, в межгофровое пп стоанство

3 104431 1 4 с торца фильтра засыпают пропитанный операции, как в примере 1. После отверсвяэуюшим гравий размером 1-2 мм, дения связуквцего, снимают с фильтра коДля такого гравия свободообраэуюший жух. В полученном таким образом, филь| размер ячеек стеклосетки должен быть ре перфорированная груба выполняет функне менее 3 мм, фактически же стекло- 5 ции каркаса. сетка имеет ячейки размером 5 мм.

После засыпки гравия из оправки извле- Повышение проницаемости и прочности кают стержни, и фильтр подогревают о достигается за счет ориентирования, основдо 100 С для, ускорения отведения свя- ной массы стеклосетки в радиальном напзукзцего. Через 50 мин процесс полимери-10 равлении, вдоль линий тока дренируемых зации свяэукицего заканчивается, с фильт- вод. Снижение трудоемкости при изготов= ра снимают кожух и извлекают оправку. ленни фильтра достигается в результате

Пример 2. Берут перфорирован- того, что отпадает необходимость в осуную трубу диаметром 80 мм, наматываюр ществлении трудоемкой операции размещена нее два слоя пропитанной связующим 1S ния тонкого слоя гранулированного матестеклосетки и в дальнейшем выполняют риала между слоями стеклосетки фильтра.

ВНИИПИ Заказ 7407/5 Тираж 688 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4