Сырьевая смесь для изготовления изделий автоклавного твердения

Иллюстрации

Показать всеРеферат

СОВХОЗ СОВЕТСХИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) А

3(51) 04 В 1 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTGPCHOMY СВИДЕТЕЛЬСТВУ

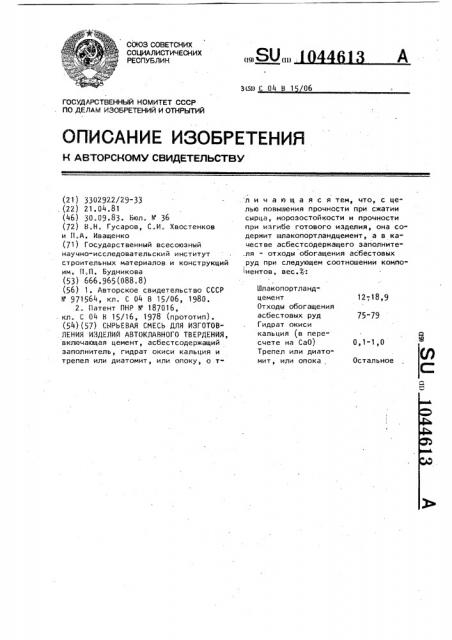

Шлакопортландцемент

Отходы обогащения асбестовых руд

Гидрат окиси кальция (e пересчете на СаО)

Трепел или диатомит, или опока

12-,18 9

75-79

0,1-1,0

Остальное

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3302922/29 33 . (2?) 21.04,81 (46) 30.09.83. Бюл. )) 36 (72) В.Н. Гусаров, С.И. Хвостенков и П.A. Иващенко (71) Государственный всесоюзный научно-исследовательский институт строительных материалов и конструкций им. П.П. Будникова (53) 666.965(088.8) (56) 1. Авторское свидетельство СССР

)г 971564, кл. С 04 В 15/06, 1980.

2. Патент ПНР М 187016, . кл. С 04 H 15/16, 1978 (прототип). (54)(57) CHPbEBAH СМЕСЬ Д)1Я ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, включающая цемент, асбестсодержащий заполнитель, гидрат окиси кальция и трепел или диатомит, или опоку, о т. л и ч а ю щ а я с я тем, что, с целью повышения прочности при сжатии сырца, морозостойкости и прочности при изгибе готового иэделия, она со" держит шлакопортландцемент, а в качестве асбестсодержащего заполните.ля - отходы обогащения асбестовых руд при следующем соотношении компо"

1нентов, вес.3-:

1044613

ЙзоЬретение QT .-Iññ|ÿ ся к промышлен-- ности строительных материалов и может быть испопьзоэ-.íî при изготовлении

75-79

0,1-1,0

Si()", A1g() ) силикатных издал:::"..

Известна сырьевая смесь для из-о- 5 товления издепий автоклавного твердения, включающая, вес.3: известняково-кремнеземистое вяжущее,10-20; песок 64-75; молотый серпентинит

5-20 (1(J . (О

НаиЬоле= близкой к предлагаемой является сырьевая смесь для изготовления изделий автоклавного твердения, включающая,. вес.. : цемент 20-30, асбест 15-18; гидрат окиси кальция

0.-8;каопиновый ил 15 18;силикатную гыль 0-8; диатомит или опоку 0-5; известняковую муку 0-16, возвращенные отходы производства 10-20 t2j „

Недостатком известной смеси является низкая прочность при сжатии сырца, недостаточные морозостойкость и прочность при изгиЬе готового изделия.

Цепь изобретения - повышение 25 прочности при сжатии сырца, морозостойкости и прочности при изгибе готового изделия.

Иоставленная цель достигается тем, что сырьевая смесь для изготовления изделий автоклавного твердения, включающая цемент, асЬестсодержащий заполнитель, гидрат окиси кальция и трепел ипи диатомит, или опоку, содержит шлакопортпандцемент, а в качестве асбестсодержащего заполните35 пя - отходы оЬогащения асЬестовых руд при следующем соотношении компонентов„. вес. :

Илакопорт ";=-н, .цемент 12-18,9

4I)

Отходы обогащения асбестовых руд

Гидрат окиси кальция в пересчете на

СаО

Трепеп или диатомит или опока Остальное

Используемые в качестве заполнителя отходы обогащения асбестовых руд имеют следующий состав: 50

Окислы Содержание н сухом веществе, мас.б

39,12

2,1g 55

Fe () 4,00

Ve() 2,80

T i()2 0,08

СаО 1,72

Hg() 36,34

SOq 0,15

КгО 0907

NaZ () 0,17

П, rf. rl. Остальное

Введение кремнеземсодержащего компонента осуществляют путем предварительного перемешивания измельченных трепела, опоки или диатомита с вяжущим при соотношении 1:1 - 1:3. Как показывают исследования, в этом случае обеспечивается полное протекание процесса образования гидросиликатных связок в присутствии малоактивного заполнителя — гидрос Жиката магния, который содержится в асбоотходах.

После дозирования асбоотходов их увлажняют до 5-71 раствором окиси кальция с концентрацией 0,1-1,03.Эта предварительная обработка заполнителя приводит к значительному повышению адгезии новообразующихся гидросиликатов кальция с зернами заполнителя. Кроме того, такая обработка предотвращает пыление материала, что улучшает гигиену труда и эксплуатационную надежность оборудования.

Пример, В качестве вяжущего в предлагаемой смеси используют шлаl копортландцемент 1 1400, по прототипу цемент М 400. В обеих смесях используют заполнитель после прохождения сита с размером отверстий 1 мм.

После дозирования компонентов смеси вяжущее перемешивают с активным кремнеземом - трепелом или диатомитом или опокой при соотношениях

1;1 и 3;1, а асЬоотходы увлажняют растворами окиси кальция с концентрациями 0,1, 0,5 и 1,0i, после чего перемешивают все эти компоненты, Составы смесей приведены в табл.1.

Йз приготовленных смесей с влажностью 5-7 формуют кирпич на прессе при давлении 180 кгс/см2. Термообработку кирпича производят по режиму 2-8-3 при давлении пара

8 атм.

Физико-механические показатели полученного силикатного кирпича приведены в табл. 2.

1044613

00 со

1 (П 1

C)

СМ

00 ю(0 е» л л

C) л л

C(I I

1 - I!

Э

Э

Ц

z (Ц с (а о

C о х (g

Э К (ЮЮ i- Е

Y Э =Т

У л

S O ю.иэе

s ах.

Y Э осц

X ю- а и ((I Y а о

Ц к

X S ю(Ю

l =Г Х

Щ

Y л

Ц

2 (( с (О ю(( а о (((Y х

Я lы и

Э

m (э

Ц о к о.(ю

lu

Э С

a(X

X )Х

З к ((3 е о х х s

Э С з о (p юю(L

Э ююю дю (О х

z o,.

Э Ц

Ф ююю а юю ю(Ю S юю 0 о а юо с юZ

Э

Э . =-Г (и ((I (о и

Ц (1

М;

1 (1 ю

I 1 ю(ю ю

1 юф

1 l т—

1 I 1»

1 Ю ю I о, (Q

1 1 (I ю

I ЮЪф

1 1 OE

I 1 (1

14

I Ю

I G0

I 1

I I

1

1 юю

I 1 л ю и ю (и (Э 1

1 E 1

1 V 1

1 l

1 (О I

1 1

I 1

I oM I iO

I ° I и

1 Э

1 X

I 1

I 1

1 Q I

1 S I цч

t Э I

I g 1 а

1 Э l

1 Ц ю О и

1 1

I

I 1

l 1

I 1

1 1

I (1 (I e i

1 1

I 1

1 Ю ю ю

I Ю (i

1 l сц

I I !

I (1 I

1 Ю г

I ю —

1

I ( ю

1

1 (I

1 Б

1 Юr

l Э х

1 C ! Я ю О

1 (1

1 (Ч 1

1 (1

I ю

1

1 ! У

I

1

1

t

1

) (!

I

1 — 11 !

I

l

1

1

I

1

l

Г 1

1

I

1

1

I !

1

1 ! .I

I !

1

1 (1

1 (.(l

I

1

I

l

1

I ю ю

1 ю ю ю (1

1

1 (1 ! !

00! 1 - 1 л! С! 1

LA

I 0

М\ О 1 Ю

0 ю

GO l I

2 о (X

X ю» X э m о о с х ю- о

Э О ю(Ю (О а с s v

cX cE (Г\ л

О ! 1 !

C) л

l 1 1 I (.(\

О 1 I 1 Ю

I I 1 I

I ю

1

1 ! ь

С Ъ I

1

I !

f

1

I

l

1 ю

1 !

I

I

I

1 ю

1

1

I

l !

t

1

1

1

I

1

l

1

1 !

I

1

I

1

t

1

I

I X юО

I l»

О а

I C ! I .0 и

I Э

I о

I ,(Ф

1 ! (l

1044613

Таблица 2

Прочность Объемная при изги масс

6e,кгс/см г/см

Изделие! П ро:-! н»;

Морозостойкость цикл

Водопоглощение,, -ь при сжатии, л кгс/см готовпго

1 кирпича сырцd

2,0

5с

1,98

58,6

"I 6,0

290

42,2

328

304

48,3

1,99

36,1

1,96

164

3!,2

2,06

188

34 4

2,01

1,94

33,0

1,98

33,1

191

1,98

30,9 Изделия из смеси по прототипу прочность сырца при сжатии и прочность готовых изделий при изгибе (в 1,5-2,1 раза}.

Составитель Т. Сельченкова

Редактор В-, Петоаш Техвед А.Ач Ко екто И. Ватруыкина

Заказ 7456/20 Тираж 622 Подписное

ВНИИПИ Государственного комитета CCCP по делам изобретений и открытий

113035 Москва Ж-Д Раушская наб. g. 4/g филиал ЙПП "Патент", г. Ужгород, ул. Проектная, 4

3 12,6 3,0

5 11 5

6 13, 1

8,1

8 9,8

9 10,4

10 7,2

11 8,0

8,8

Как видно из полученных результатов, .предлагаемая смесь позволяет значительно в 2,4-3,9 раза ) повысить

12,7 50

11,4 50

13,1 50

13,7 50

11,8 50

10,5 50

15,7 35

13,5 35

11,3 35

11,3 35

12,7 35

13р4 35