Способ автоматического регулирования процесса сушки

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО РЕ УЛИРОВАНИЯ ПРОЦЕССА СУШКИ в барабанной сушилке, снабженной подогревателем и рукавными фильтрами, путем изменения подачи энергоносителя в подогреватель в зависимости от температуры пыли и высушенного материала , о т л и-ч а ю ц и и с я тем, что, с целью повышения точности регулирования , измеряют скорость, изменения расхода влажного материала, определяют ее знак, и в зависимости от последнего изменяют расход воздуха в подогреватель и на продувку рукавных фильтров, причем при положительном значении скорости изменения расхода влажного материала указанные изменения производят с задержкой по времени. OtffXfC f огян1 реру CD 00

ф

3(51) F 26 В 25/22 ьФдс / аммж petpg

4:ь

Ж

ИГЛ в СОЮЗ СОВЕТСНИХ

1 / ...

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

РО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3478329/24-06 (22) 30.07.82 (46) 30.09.83. Бюл..Р 36 (7 ) Н.И.Гужва и B.A.Êoöàðåíêo (53) 066.047.57.012 (088.8) (56) 1. авторское свидетельство СССР

453544, кл. F b 9/06, 1974

2. Авторское свидетельство СССР

696255, кл. F 26 Ь 25/22, 1978. (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО PEi УЛИРОВАНИЯ ПРОЦЕССА СУШКИ в барабанной сушилке, снабженной подогревателем и рукавными фильтрами, путем изменения подачи энергоносителя в

„„su„„1044931 л подогреватель в зависимости от температуры пыли и высушенного материала, о т л и ч а ю ц и и с я тем, что, с целью повышения точности регулирования, измеряют скорость, изменения расхода влажного материала, определяют ее знак, и в зависимости от последнего изменяют расход воздуха в подогреватель и на продувку рукавных фильтров, причем при положительном значении скорости изменения расхода влажного материала указанные изменения производят с эа— держкои по времени.

1044931

50 где х

">

60 хо х

О б5

Изобретение относится к суыя> ьной технике, а именно к антоматизация процесса сушки сыпучих материалов.

Известен способ автоматического регулирования процесса сушки сыпучи>> материалов в сушилках, основанный на введении опережающего импульса по производной or температуры н зону постояннои скорости сушки, воздеиствующего на расход вторичного возду ха, подаваемого н топку, и регулирования температуры теплоносителя. Для повышения точности рсгулирования пофракционного процесса сушки при прямоточно-противоточном движении агента сушки и повышения

Экономичности вводят корректирующие импульсы от температуры в зоне начала интенсивного испарения влаги с поверхности частиц всей массы материала и н зоне падающей скорости сушки крупной фракции материала, воздействующие на количественное распределение агента сушки по прямотоку и протинотоку, а Опережающий импульс по производной от температуры, воздействующей на расход вторичного воздуха, берут в зоне постоянной скорости сушки выделенной мелкой фракция материала (1 ).

Однако данный способ не обеспечивает требуемого качества регулирования.

Наиболее близким к предлагаемому

r.о технической сущности и достигаемому результату является способ авто- З5 матического регулирования процесса сушки сыпучих материалов путем, контроля температуры пыли и параметра высушенного материала, характеризующего процесс сушки, и после- 40 дующего ноэдейстния по результату сравнения указанных сигналов на подвод энергии на сушку. При этом в качестве параметра, характери° зующего процесс сушки, используют сигнал по температуре высушенного материала, а при сравнении сигналов определяют разность измеренных температур с последующей коррекцией по температуре пыли L2 .).

Недостатком изнестного способа является то, что в системе регулирования не предусмотрено роздействие на систему пылеулавливания, так как не учитывается нагрузка на пылеулавливающую аппаратуру, что приводит к потере продукта от пылеу,;-юса и к загрязнению,атмосферы пыпенымя продуктами.

Цель изобретения — повышение точности регулирования.

Постанленная цель достигается тем, что согласно способу автоматического регулирования процесса сушки н барабанной сушилке, снабженной подогревателем и рукавными фильтра-, ми, путем изменения подачи энерго >осителя в подогреватель в зависимости от температуры пыли я высушенного материала дополнительно измеряют скорость изменения расхода влажного материала, определяют ее знак и в зависимости от нос =-диего изменяют расход воздуха в подогреватель и на продувку рукавных фильтров, причем при положительном значении скорости изменения расход;. влажного материала указанные изменения производят с задержкой пс времени.

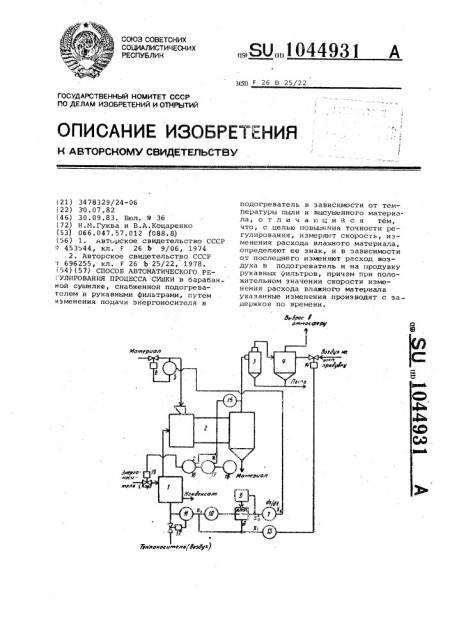

На чертеже представлена сх-.=:.:.:. устройства, реализующего спосс .

Устройство содержит падогре:. атель 1 теплоносителя (напримеp калорифер ), сушильный бараба 2, циклон 3 и рукавные фильтры 4 для улавливания пыли.

Система. автоматического регулирования включает датчик с регулятором расхода влажного материала и исполнительный механизм б, блок 7 дифференцирования, ключ 8, логический блок 9, блок 10 задержки, регулятор

11 и исполнительный механизм 12 подачи теплоносителя в подогреватель

1, регулятор 13 и исполнительный механизм 14 управления рукавными фильтрами„ датчики температуры пыли

15 и высушенного материала 16, сумматор 17, регулятор 18 и исполнительный механизм 19 подачи подогревающего агента н подогреватель 1.

С целью уменьшения потерь готового продукта от пылеуноса и снижения загрязнения окружающей среды при увеличении расхода влажного материала (положительный знак производной сигнала, пропорционального расходу материала ) подачу теплоносителя в подогреватель и регулирование импульсного режима работы (период и скважность подачи воздуха на продувку рукавов ) руканных фильтров производят с задержкой по времени.

Причем функциональная зависимость задающего сигнала по расходу теплоносителя и режиму работы рукавных фильтров имеет вид: корректирующий с> гнал; сигнал, пропорциональный рас— ходу влажного материала; сигнал, пропорциональный скорости изменения расхода влажного материала; постоянная времени блока 7 дифференцирования;

1044931

15

25

40

Составитель С. Андрианова

РедактОр Н.Стащишина Техред Т.фанта

Корректор A.Повх

Заказ 7511/36 Тираж 687

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Т„ — постоянная времени блока 10 задержки; т.е. F=f (х ) и Т„ = f(x„), где F — расход теплоносителя; период и скважность встряхивания рукавов фильтра.

Такое управление исключает неоправданно большой расход теплоносителя (воздуха ) в начальный момент переходного периода и, как следствие, выдувание материала, что позволяет стабилизировать нагрузку по пыли, сопротивление рукавных фильтров и сохранить улавливающую способ— ность последних.

При повышении расхода влажного материала сигнал, пропорциональный этому изменению, через блок 7 пос-тупает на ключ 8 и блок 9 логики.

Так как знак производной от сигнала пропорционального расходу влажного материала,. "+", выходной сигнал блока 9 переключит ключ 8 и выходной сигнал блока 7 через блок 10 задержки поступает на регулятор 11. стабилизации, корректируя расход теплоносителя, и на регулятор 13, выходной сигнал которого с помоцью регулируюцего органа 14 изменит режим (период и скважность) импульсной продувки рукавных фильтров.

При понижении расхода влажного материала выходной сигнал блока 7 поступает на. ключ 8 и блок 9 логики. Так как знак производной от сигнала, пропорционального расходу влажного материала,"-", выходной сигнал блока 9 переключит ключ 8 и выходной сигнал блока 7,минуя блок 10 задержки, поступает на регуляторы 11 и 13. Как при понижении расхода влажного материала, так и при повышении, сбалансирование подводящей энергии производится изменением количества энергоносителя (пара ) по температуре пыли, контролируемой датчиком 15 с коррекцией по разности температур пыли и материала, контролируемой датчиком 16. При этом .коррекцию осущестВляют с помощью ре Гу ля тора 1 8 клапана 19 .

Пример. Процесс сушки цеолита типа МаЯ в производстве мощностью порядка 30 тыс. т-продукта в год характеризуется следующими параметрами.

Расход влажного материала

5060 кт/ч; расход воздуха в калорифере.77000 нм3/ч; количество сухого материала после сушки 3800 кг/ч; температура высушенного материала

О

55 С; температура пылевоздушной смеси после сушилки 60 С; содержание пыли в выбрасываемом воздухе в атмосферу не более 1,7 мг/нм3. .При повышении расхода влажного материала на 160 кг/ч сигнал, пропор. циональный этому изменению, через блок 7 поступает ча ключ 8 и блок

9 логики. Так как знак производной от сигнала пропорционального расходу влажного материала, "+", выходной сигнал блока 9 переключит ключ 8 и выходной сигнал блока 7 поступит в блок 10 задержки. При этом блок

10 задержки производит задержку сигнала из блока 7 на 10-60 с (время задержки устанавливается постоянной времени обьекта ). Из блока 10 задержки сигнал поступает на регулятор 11, выходной сигнал которого изменяет расход воздуха, подаваемого в калорифер, на 2400 нм 3/ч. Одновременно выходной сигнал блока 10 поступает на регулятор 13, который увеличит период и скважность импульсной продувки рукавов, через клапан

14 в рукавном фильтре 4. При этом степень очистки пылевоздушной смеси рукавным фильтром увеличится с 96Ъ до 98Ъ.

За счет всех этих мероприятий удается снизить пылевыброс на

0,2 г/нм в атмосферу, что при

3 стоимости продукта 300 руб/т и при производительности 30 тыс. т в год составит экономию около 66 тыс.руб в год на 1 аппарат за счет снижения потери продукта.