Устройство для измерения параметров резьбовых соединений

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБОВЬа СОЕДИНЕНИЙ, содержащее основание, корпус с испытываемой резьбой, связанный через упорный подшипник и датчики силы и момента с цилиндрической опорной шайбой, отличающееся тем, что, с целью повышения точности и расширения функциональных возможностей , в корпус введено замковое соединение , состоящее из цилиндрического стакана с Т-образным пазам, сменной втулки и сменной закладной детали, выполненной из исследуемого материала, стакан связан с корпусом через введенный шариковый опорный подшипник, упругий стержень, расположенный соосно исследуеметну резьбовому соединению, и упругие пластины с тензорезисторамн, которые расположены по касательной к поверхности стакана, а опорная шайба выполнена сменной и связана с корпусом своими упругими пластинами с тензорезисто (Л рами, расположенными по касательной к ее поверхности, причем корпус со--единенс основанием через введенную шариковую опору и датчик момента.

СОЮЗ СОВЮСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1045019 А

3(51) 01 L 5/16

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

L (21) 3444441/18-10 (22) 27.05.82 (46) 30.09.83. Бюл ° 936 (72) Д.Ф.Брюховец, В.Я.Бобров и В.Д.Утенков

71 Московский автомеханический институт. (53) 531 ° 781(088 .8) (56) 1. Новиков М.H. Основы технологии сборки машин и механизмов. М., Машиностроение, 1980, рис. 152„ с. 176 — 178.

2. Авворское свидетельство СССР

М 324516, кл. G 01 Ь 1/04, 1972 (прототип). (54) (57) УСТРОЯСТВО ДЛЯ ИЗМЕРЕНИЯ

ПАРАМЕТРОВ РЕЗЬБОВЫХ СОЕДИНЕНИЯ, содержащее основание, корпус с испытываемой реэЬбой, связанный через упорный подшипник и датчики силы и момента с цилиндрической опорной шайбой, а т л и ч а ю щ е е с я тем, что, с целью повышения точности и расширения функциональных воэможностей, в корпус введено замковое соединение, состоящее из цилиндрического стакана с Т-образным пазом, сменной втулки и сменной закладной детали, выполненной иэ исследуемого материала, стакан связан с корпусом через введенный шариковый опорный подшипник, упругий стержень, расположенный соосно исследуемому резьбовому соединению, и упругие пластины с тенэореэисторами, которые расположены по касательной к поверхности стакана, а опорная шайба выполнена сменной и связана с корпусом своими упругими пластинами с тензорезисторами, расположенными по касательной к ее поверхности, причем корпус со единен.с основанием через введенную шариковую опору и датчик момента.

1045019

Изобретение относится к приборостроению и может быть использовано для контроля силовых параметрон и угла поворота, возникающих в реэьбовых соединениях типа винт — гайка, винт — корпус, шпилька — корпус.

Известно устройство, позволяющее производить контроль одновременно всех силовых параметров, возникающих н реэьбовом соединении только для пары винт — гайка. Такое устройство содержит внутренную и наружную трубы, в отверстии ннутренной трубы установлен шток, опирающийся в измерительный стержень индикатора. Два рычага, закрепленные в верхней части внутренней трубы, сняэаны с днумя измерительными стержнями индикаторов, а два рычага, расположенные и связанные с наружной трубой, контролируются двумя индикаторами. В верхней части трубы помещается испытуемый винт, эакрепляемый гайкой, которые устанавливаются в стакан„ а на выступающий конец винта навертывают гайку (1).

Однако известное устройство не обеспечивает заданной точности изэа использования механических инди-.. каторов и наличия трения между внутренними поверхностями труб. Кроме того, измерение силовых параметров и угла понорота, возникающих .в резьбовом соединении при высоких скоростях затяжки, практически невозможно.

Наиболее близким к предлагаемому по технической сущности является устройство, содержащее простановочную крышку, снабженную упорным шарикоподшипником и соединенную с корпусом упругими элементами с тензометрическими датчиками, и замковое соединение головки винта (2).

В известном устройстве замок вы-. .полнен за одно целое с крышкой, что затрудняет применение различных винтов при определении силовых фак- . торов, влияющих на затяжку резьбового соединения, а тем более шпилек. Кроме того, нельзя осуществлять контроль силовых факторов в других соединенияХ, например типа винт — корпус шпилька - корпус, и определить общий момент и угол поворота, ноэникающие в реэьбовом соединении.

Цель изобретения — повышение .точности и расширение функциональных возможностей.

Поставленная цель достигается тем, что в устройстве, содержащем основание, корпус с испытываемой резьбой, связанный через упорный подшипник и датчики силы и момента с цилиндрической опорной шайбой, н корпус введено замковое соединение, состоящее из цилиндрического стакана с Т-образным пазом, сменной втулки и сменной закладной детали, выполненной из исследуемого материала, стакан связан с корпусом через введенный шариковый опорный подшипник, упругий стержень, расположенный соосно исследуемому резьбовому соединению,- и упругие пластины с тензорезистрами, которые расположены по касательной к поверхности стакана,, а опорная шайба выполнена сменной и связана с корпусом снвими упругими пластинами с тенэорезисторами, расположенными по касательной к ее понерхности, причем корпус соединен с основанием через введенную шариковую опору и датчик момента.

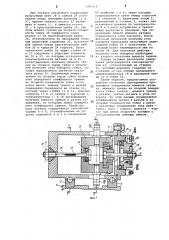

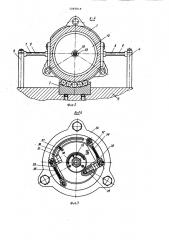

Яа фиг. 1 изображено предлагаемое устройство, разрез; на фиг.2 разрез A-A на фиг. 1; на фиг. 3 нид Б на фиг. 1; на фиг. 4 — разрез

B-В на фиг.l.

Устройство содержит корпус 1 с двумя шариковыми опорами 2, расположенными на станине 3, стойки 4 и 5, установленные на станине 3 и соединенные с корпусом 1 через упругие элементы 6 и 7 с тенэорезисторами 8 и 9, которые служат для определения общего момента затяжки и угла поворота. Стакан 10, замок 11 со сменной втулкой 12 размещены внутри корпуса

1 и связаны " ним при помощи стоек

13 и 14, упругих элементов 15 и 16 тензореэисторами lt и 18, которые предназначены для определения момента тренчя н реэьбовом соединении.

В стакане 10 установлен однорядный упорный шариковый подшипник 19 со стержнем 20,который связан с корпусом 1 при помощи шарнирной опоры 21 и гайки 22. Стержень 20 изготовляется по внутреннему диаметру испытуемого винта и к нему крепятся тензорезисторы 23 для определения усилия затяжки резьбоного соединения. В верхней части корпуса 1 размещается крышка

24 корпуса с однорядным упорным шарикоподшипником 25, простановочной шайбой 26, имитирующей опорную поверхность детали корпуса резьбового соединения. В простановочной шайбе

26.размещается сменная втулка 27.

Между сменными втулками 12 и 27 устанавливается испытуемый винт 28 с гайкой ?9. Простаноночная шайба 26 содержит стойки 30 и 31, к которым прикреплены упругие элементы 32 и 33 с тенэорезистрами 34 и 35, которые связаны с крышкой 24 корпуса и служат для определения момента трения на опорной поверхности гайки. К крышке 24 корпуса крепятся шкала 36, к простаноночной шайбе — указатель 37 и шкала 38, а к гайке 29 — указатель 39.

Устройство работает следующим образом.

1045019

При затяжке реэьбового соединения испытуемый винт 28 с гайкой 29 установлен между сменн1ыми втулками 12 и

27, причем сменная втулка 12 размещена в замке 11, а сменная втулка

27 — в простановочной шайбе 26„ при этом момент трения на опорной поверхности гайки 29 передается через втулку 27 на простановочную шайбу

26, установленную на однорядный упорный шариковый подшипник 25, исключающий трение между простановочной шайбой 26 и крышкой 24 корпуса . Простановочная шайба 26 через стойки 30 и 31 соединена с упругими элементами 32 и 33, на которые установлены тензометрические датчики 34 и 35, регистрирующие величину момента трения на опорном торце гайки и начальную величину угла поворота гайки, которая определяется отсчетом указателя шкалы 36. Полученный момент трения на опорном торце гайки позво ляет определить коэффициент трения на опорной поверхности гайки и головки, винта, момент трения в резьбе соединения передается на стакан 10, который через .стойки 13 и 14, упругие элементы 15 и 16 связан с корпусом 1.

Тенэорезисторы 1/ и 18 регисррируют величину момента трения в резьбе соединения, по которому можно опреде.-.и лить коэффициент трения. Общий момент затяжки определяется тензорезисторами 8 и 9, установленными на упругих элементах 6 и 7 и соединенных со стойками 5 и 4, через которые осуществляется связь между корпусом

1 и станиной 3. Шариковые опорй 2, размещенные в станине 3, служат для исключения влияния на тензорезисторы 8 и 9 веса устройства и трения между корпусом и станиной. При определении общего момента затяжки определяется угол поворота. После фиксации начальной величины .угла поворота происходит дальнейшее .перемещение гайки 29 с указателем 39, который будет перемещаться уже по шкале 38. Для получения действительного угла поворота необходимо

15 из второго показания вычесть первое.

Усилие затяжки резьбового соединения регистрируется тензореэистором 23, установленным на стержне

20, который шарнирно соединен со

20 стаканом 10 при помощи однорядного шарикоподшипника 19 и шарнирной опоры 21 и гайки 22.

Таким образом, предлагаемое устройство позволяет одновременно производить определение момента затяж2з ки, момента трения на опорной поверхности гайки (винта), момента трения

z р еeз ьbeб еe, усилия затяжки и угла поворота. По этим данным определяются коэффициенты трения в резьбе и на опорных поверхностях гайки и винта в резьбовых соединениях типа виитгайка, винт — корпус, шпилька — корпус при любых скоростях затяжки с использованием сменных замков.

1045019

1045019

Составитель В. Годзиковский

Редактор A.Ëåæíèíà Техред N.Êóçüìà

Корректор Ю.Макаренко

Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 7537/40 Тираж 873

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5