Электрощеточный материал

Иллюстрации

Показать всеРеферат

1. ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ, содержащий медь, антифрикционную довбавку , натуральный графит, углеродистый компонент, о т л и ч а ,ю щ и и с я тем, что, с целью повышения износоустойчивости, в качестве углеродистого компонента он содержит сажепековый агломерат микротвердостью 40-300 кгс/мм , дисперсностью 40-600 мкм при следукадем соотношении компонентов, вес.%: Медь30,0-85,0 Антифрикционная добавка3,0-12,0 Натуральный графит8,0-40,0 Сажепековый агломерат1 ,0-25,0 2. Материал по п. 1, отличающийся тем, что в качестве антифрикционной добавки он содержит компоненты, выбранные из груп-S пы, содержащей свинец, свинцовый (Л глет, олово, индий, дисульфид молибдена или нх смеси.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (!9) (ill

1(51) Н 01 R 39 20 С 01 В 31/04 ф(Р((«l« « »,;

»

:":....". „, «(ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н Д ИО!

Н ABTOPCH0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3390113/24-07 (22) 04.02.82 (46) 30.09.83. Бюл. М 36 (72) Л.С.Бочкарева, В.Г.Зайчиков, 3I.B.ÑHíèöûíà, Н.Д.Сенин, Б.Н.Смирнов, В.И.Суслина и А.С.Фиалков (71) Всесоюзный научно-исследовательский и проектно-технологический институт электроугольных изделий (53) 621.3.047.4(088.8) (56) 1. Авторское свидетельство СССР

В 342833, кл. С 01 В 31/04, 1972

2. Авторское свидетельство СССР

9 542276, кл. Н 01 R 39/24, 1977 (прототип). (54)(57) 1. ЭЛЕ1(ТРОЩЕТОЧНЫЙ МАТЕРИАЛ, содержащий медь, антифрикционную доебавку, натуральный графит, углеродистый компонент, о т л и ч а ю шийся тем, что, с целью повыщения износоустойчивости, в качестве углеродистого компонента он содержит сажепековый агломерат микротвердостью 40-300 кгс/мм, дисперсностью

40-600 мкм при следулцем соотношении компонентов, вес.Ъ:

Медь 30,0-85, 0

Антифрикционная добавка 3 0-12,0

Натуральный графит 8,0-40,0

Сажепековый агломерат 1,0-25,0

2. Материал по п. 1, о т л и ч а ю шийся тем, что в качестве антифрикционной добавки он содержит компоненты, выбранные из груп-

И пы, содержащей свинец, свинцовый глет, олово, индий, дисульфид молибдена или их смеси.

104 18 "-.Обре)ение предназначается для

) !ЭГОТОВЛЕл))ИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕ"

Кр,:.:: Маьььья Н, ПрЕИМуШЕ CTÂeH HO HH 3 KO )О)-,, тных пусковых двигателей.

Изв стен электрощеточный материf O lIñã P i I»iKlH Саж э П Е КО ВЬ)й а ГЛ ОМьЗ»Р ат 5 д-.,спе)зснастью более 500 мкм

О))на ка и з ве ст ный эле кт роше точный материал ОблаДает низкОЙ прОвОДимостью (30:-60 МОМ), в результате чего

:=-.а -.Изковспьтных двигателях наблю i(3

Даю.:.Оя большие электрические потери.

Наиболее близким к предлагаемому является электрощеточный материал, =оцержа)ций медь, антифрикционные до-" бавки„. г!атуральный графит. (5

Данный электрощеточный материал аблада.ет повышенной проводимостью

"0 „Ci -,0 м)3м) (2).

Недс ст=-..TKQÌ иэвестнога электрошематериала является низкая иэ -Iocoycтойчивость. особенно при вы2О соких плотностях така, порядка

300 А/см», что связана главным обp3зс)м с низ кОЙ микрОтвердОстью (дО ,.! 5 к i r/мм ) H мех»нической прОчнОстью

ЬЗХО,7)ь..)ь)И КОМПОНЕНТОВ

» )

Бель изобретения — повышение изНа -Оу СтьОЙЧь»ЬВОСТИ ЭЛЕКтращЕтОК На мецкографитавой Основе.

Указанна)I цел достигается тем чта злектрощеточный материал, содер- )О жащий медь,, анти фри кцион ные добавки, натуральный графит, углеродистый

:..Омпонент,.-. в качестве углеродистого компонента содержит сажепекавый агломесат микротвердостью 40- З5

300 -:.с/мм, дисперснастью 40-600 мкм

Ь)рн .-:ЛЕцуКЬ)ь)ЕМ СООТНОШЕНИИ КОМПОНЕНG

Q, Д» 30,0-85,0 ::нтифрикционная цабавка 3„0 -12,0 ььь ь чральный — )Рàфит 8,0-40РО . 3 i)тепе ?,Q вый - .ГЛОМЕPa-: 1 0-25,. О

Б. Каче с;.ве нтифрикционной даб)авьзн содержит компоненты,. выбранные группы, содержащей свинец, caHнцс)выч глет):, ovo)=o) индий„ дисульфид .»..ьол).-..:: бдЕ Н а ИЛИ ИХ СМЕ СИ .

СУщность иэабРетениЯ заключаетсЯ 5(ь в следующем.

Для Обеспечения износоустойчивостьь МЕДНОГОафИТОВОЙ КОМПОЗИЦИИ, КОТОрая дос-.èãàåòñÿ формированием пленки с оптимальным и стабильными свойст- 55 вами-: на контактной поверхности коллектора, добавляют в качестве углеродистого компонента, влияющего на и.= нос щетки, сажепековый агломерат с микротвердостью 40-300 кгс/мм и дисперсностью 40-600 мкм.

Еоличество сажепековых агломератов, вводи."ых в металлографитную компсьзицию, зависит от требуемых свойств электрощеточных материалов, которые

Определяются условиями работы их на 65 различных типах машин,, и кол блет,, О ДО 2 5, О ве с . ., И.-ьпользо-.

ВаНИЕ МЕЛКОДИСПЕРСНСьй фрак:!HH, 40600 мкм) са;кепекавога агло:-:; †:сыта обеспечивает равномерное р-:спседеление по объему электрось)етс=- -ьсго матьЕри ала .

Размолотый сажепековььй ыгломера т в водят в виде размолотой и просеяннойй через сетку 025 в":льцованнай массы или порошков, предварительно термообрабатанных кв:к при изкай,, так и при высокой температурах,, а также их смеси. Размол производят на мельнице типа БЦК с решеткой

1-5 мм или на. вибромельнице : па

М-10 в течение 3-30 мин.

Сажепекавый агломерат, содержа" щий сажу (48-75 вес.Ъ) пек (25-52 ВЕС. „), ПраШЕДШИЙ Ста)ьию ); r„: —,!)l.вания (2-5-кратное) пьри 1=0-2= 0 С на вальцах типа 502-503 или ВВ-8003„ формуют в блоки при удельном Давлении 700-1500 кгс/см, подвергают т термообработке при 800-1500 С, раз— малывают и просеивают чер""ç сетку

025. Иногда блоки дс полни е:.--.Зс тзр мообрабатывают при повью))енной Tемпературе 2 .) 00-3000 C:, Варьированием температуры термаобрабатки сажепековых агломератов достигается изменение величины микротверцости частиц E шираком диапа— зоне: с увелиением температуры от О до 1500 С величина микротвердости достигает максимальн:)A велиь чины 300-120 кгс/мм . с увеличением температуры 1500-3000 С ве) вЂ,ичина микротвердости значительно падает до 120-40 кгс/мм сс ответствен":,с.

Варьирование содержания меднсго порошка дисперсностью не более 250 мк в интервале 30,0-85,0 вес.В обусловливается требуемой проводимаc»üè и

ПдьаСТИЧНа СТЬЮ ЭЛЕКтращЕТО-)HOÃÎ Материала.

В качестве антифрикционнай добавки в количестве 3,0-, 12,0 вес ) ввО»дятся компоненты выбранные vз ="=-руппы содержащей свинец глет câ).--.ца- вый, алово, инций, g HcóëüôHД молиб— дена или их смеси дисперснoсть-с нз более 150 мкм

Натуральный графит =.Q.)очьз = тся

KcLK сырой, так и термаабработанный с при "coKHK темпераэ урах )300-3000 С в количестве 8,0-40, О вес.; дисперсностью не более 250 мкм.

Подготовленные ксмпоненты, как указано выше, смешивают в смесителе в течение 60=-120 мин, просеивают через сито с сеткой О 1 H прессую при удельном давлении 1100-3200 кг/с

:)тпрессованные зат.отовки и и блоки осжигают при 400 -900 " Ñ, и:- з ни)х из-готавливают щетки для =- —.. =-; с ."ри. = QKH x ьи машин.

П р и м e p 1. Подга †:.Овка сажепекОЗОГО аглОмерата заключаетcR в сле1045318 дующем. Смешивают сажу 61,5 вес. Ъ и пек 38,5 вес. Ъ в вибромельнице M-400, вальцуют 4 раза при 220-270 С на вальцах типа 502-503, размалывают на мельнице БДИ-400 с решеткой 3 мм, просеивают через сетку 025, формуют 5 в блоки при удельном давлении

700 кгс/см и подвергают термообработке до 850 C. Блоки размалывают предварительно на щековой дробилке и затем на вибромельнице М-10 и просеи- (3 вают через сито с сеткой 025.

Графит тайгинский сырой (9,0 вес.Ъ) дисперсностью не более 250 мкм, подготовленный сажепековый агломерат (4,0 вес.Ъ) микротвердостью 120300 кгс/мм и дисперсностью 40450 мкм,- медь (78,0 вес.Ъ) дисперсностью не более 250 мкм, олово (3,0 вес.Ъ) дисперсностью не более

150 мкм, свинцовый глет (6,0 вес.Ъ) дисперсностью не более 150 мкм смешивают в 2-образном смесителе. Полученный пресс-порошок прессуют в блоки при удельном давлении 3000кгс/см .

После чего блоки обжигают. до 810 С в контейнерах с угольной засыпкой в 25 печах непрерывного действия. Из блоков изготавливают щетки, которые испытывают на короткозамкнутом коллекторе и стартере с токовой нагрузкой

300 A/ñì .

Пример 2. По технологии примера 1 графит тайгинский сырой (9,0 вес.Ъ) дисперсностью не более

250 мкм, сажепековый агломерат (1,0 вес.Ъ) с микротвердостью 120300 кгс/мм и дисперсностью 40450 мкм, медь (81,0 вес.Ъ) дисперсностью не более 250 мкм, олово (3,0 вес.Ъ) дисперсностью не более

150 мкм, свинцовый глет (6,0 вес.Ъ) дисперсностью не более 150 мкм смешивают в 2-образном смесителе.

Пример 3. По технологии при мера 1 графит тайгинский сырой (9,0 вес.Ъ) дисперсностью не более

250 мкм, сажепековый агломерат 45 (6,0 вес. Ъ) микротвердостью 120300 кгс/мм и дисперсностью 40450 мкм, медь (82 вес.Ъ) дисперсностью не более 250 мкм, дисульфид молибдена (3 вес.Ъ) дисперсностью 5(3 не более 150 мкм смешивают в -образном смесителе. .Пример 4. По технологии примера 1 графит тайгинский сырой (9,0 вес.%) дисперсностью не более 250 мкм, сажепековый агломерат (25, О ве .%) микро-. твердостью 120-300 кгс/мм и дисперсностью 150-600 мкм (который изготавливают по примеру 1 за исключением размола блоков на мельнице БДИ-400 с решеткой 1 мм и.последующим просевом@» через сито с сеткой 025)„ медь (54,0 вес.Ъ) дисперсностью не более

250 мкм, олово (3,0 вес.Ъ) дисперс ностью не более 150 мкм, свинцовый, глет (9,0 вес.Ъ) дисперсностью 65 не более 150 мкм смешивают в -образном смесителе.

Пример 5. По технологии примера 1 графит тайгинский сырой

1 9,0 вес. % . дисперсностью не более

250 мкм, сажепековый агломерат (28, О вес. Ъ) микротвердостью 120300 кгс/ьь " и дисперсностью 150600 мкм, медь (54,0 вес.%) дисперсностью не более 250 мкм, свинцовый глет (9,0 вес.Ъ) дисперсностью не более 150 мкм смешивают в Z -образном смесителе.

Пример 6. Подготовка сажепекового агломерата заключается в следующем. Смешивают сажу (58,0 вес.Ъ) и пек (42,0 вес.Ъ) в вибромельнице в течение 15 мин, вальцуют 5 раз при

220-270"С на зальцах типа БВ-800Э, размалывают на мельнице БДМ-400 с реIHBTKoA 3 MMi просеивают через сетку

025, формуют в блоки при удельном давлении 1100 кгс/см и подвергают термообработке 50Ъ количества блоков до 1200 С и дополнительно 50% количества блоков до 2850 С. Блоки размалывают предварительно на щековой дробилке и затем на мельнице БДИ-400 с решеткой 3 мм и последующим просевом через сито с сеткои 025.

Графит тайгинский сырой (9,0 вес.Ъ ) дисперсностью не более 250 мкм, сажепековый агломерат (10 вес.Ъ) микротвердостью 40 †3 кгс/мм и дисперсностью 150-600 мкм, медь (75 вес.Ъ) дисперсностью не более

250 мкм, свинцовый глет (6,0 вес.Ъ) дисперсностью не более 150 мкм смешивают в барабанном смесителе.

Пример 7. Подготовка ca— жепекового агломерата заключается в следующем. Смешивают сажу (55 вес.Ъ) и пек (45 вес.Ъ) в вибромельнице

И-400, вальцуют 3 раза при 250290 С в вальцах типа 502-503, размалывают на мельнице БДМ-400 с решеткой

3 м, просеивают через сетку 025.

Графит тайгннский обеззоленный (20,0 вес.Ъ) дисперсностью не более

250 мкм, сажепековый агломерат (6,0 вес.Ъ дисперсностью 150600 мкм, медь (65 вес.%) дисперсностью не более 250 мкм, свинец (6,0 вес.Ъ) дисперсностью не более 150 мкм,- индий (3,0 вес.Ъ) дисперсность > не более 150 мкм смешивают в 2 -образном смесителе, прессуют блоки при удельном давлении

1800 кгс/см и обжигают до 550 С в токе углекислого газа в печи типа Ц.

Пример 8. Подготовка сажепеКоВо1о агломерата заключается следующем. Смешивают сажу (58,0 вес.%) и пек {42,0 вес.%) в вибромельнице в течение 15 мин, валь.цуют 3 раза при 220-270 С на вальцах типа

БВ-800Э, размалывают на мельнице

БДИ-400 с решеткой 3 мм,.гросеивают. через сетку 025, формуют в блоки при

1045318

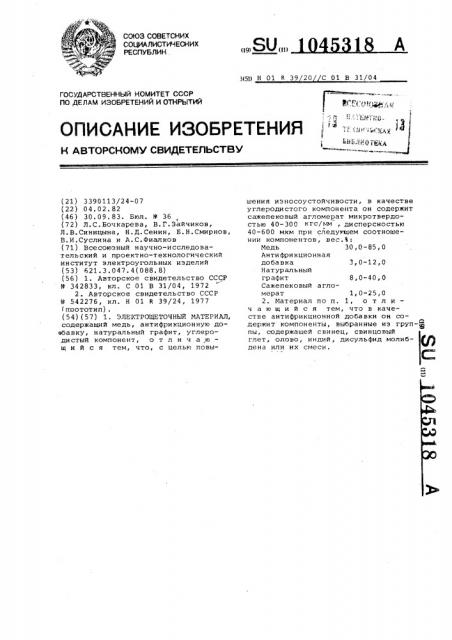

Злектрощеточный материал

Переходное падение напряжения на пару щеток, В

Средний изнбс за

500 включений, ММ

Иикротвердо ст ь сажепековых агломератов к гс/мм

Коэффициент трения

Твердость, кгс/мм

Прототип

1,9

6 0,10-0,30 0,21

8-35

Предла r àемый по примеру

0 20-0,25

0,19

120-300

1,5

0,19

0,15-0 28

120-300

0,17

120-300

0,17-0,23

0,9

G,20-0,29

0,20

120-300

1,0

0,21

0,20-0,35

120-300

40-300

0,8

0,18

0,16-0,25

1,0

0,18

0,15-0,25

200-300

1,5

0,18

0,15-0,30

40-120

0,8

0,17

0,16-0,25

200-300

0,15-0,28

0,9

0,18

120-300

П р и м е ч а н и е. В примере 5 наблюдается подгар коллектора.

, удельном давлении 1100 кгс/см и подвергают термообработке при 2800 C.

Блоки размалывают предварительно на шековой: дробилке, затем на мельнице БДЯ- 400 с решеткой 3 мм, после чего просеивают через сито с сеткой

025.

Затем графит тайгинский сырой (40,0 вес.%) дисперсностью не более

250 мкм, сажепековый агломерат (,18,0 вес.Ъ) микротвердостью 40- 10

120 кгс/мм и дисперсностью 40-60 мкм, медь (30,0 вес.В) дисперсностью не более 250 мкм, свинцовый глет (9,0 вес.Ъ) дисперсностью не более

150 мкм, олово (3,0 вес..%) дисперсностью не более 150 мкм смешивают в

2. --образном смесителе.

Полученный пресс-порошок прессуют в блоки при удельном давлении

3000 кгс/см . После чего блоки обжигают до 810 С в контейнерах с угольной засыпкой в печах непрерывного действия. Из блоков изготавливают щетки, которые испытывают на короткоХарактеристики известного и электрощеточных мате замкнутом коллекторе и стартере с токовой нагрузкой 300 й/см

Пример 9 ° По технологии примера 7 графит тайгинский сырой (8,0 вес.%) дисперсностью не более

250 мкм, сажепековый,агломерат (4,0 вес.%) дисперсностью 150-600 мкм, медь (85,0 вес.%) дисперсностью не более 250 мкм, свинцовый глет (3 вес,Ъ)дисперсностью не более 150 мкм смешивают в -образном смесителе °

Пример 10. По технологйи примера 1 графит тайгинский сырой (12,0 вес,%) дисперсностью не более

250 мкм, сажепековый агломерат (6,0 вес.Ъ) микротвердостью 120300 кгс/мм и дисперсностью 40-450 мкм, медь (70,0 вес.Ъ) дисперсностью не более 250 мкм, свинцовый глет 12,0 вес.Ъ) дисперсностью не более 150 мкм смешивают в барабанном смесителе.

ХарактериСтики известного и предлагаемого электрощеточных материалов приведены в таблице. предлагаемого риалов

104531 В

Составитель B. Чернова.

Редактор С. Пекарь Техред М, Костик Корректор О. Билак

Заказ 7566/55 Тираж 590 П одпи сное.

I ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Как видно из таблицы, металлографитные. щетки, изготовленные из предлагаемого материала, где в качестве углеродистого компонента вводится сажепековый агломерат:(1,0-25,0 вес.%) микротвердостью 40-300 кгс/мм, обла- з 2. дают повьэаенной износоустойчивостью (в 1,5-2 раза) по сравнению с щетками, изготовленными из известного материала, где в качестве углеродистого компонента содержится смесь натураль- 10 ного графита и графитированного материала. Результаты испытаний электрощеточного материала показали, что при введении сажепекового агломерата свыше 25 вес.% наблюдается для отдельных. комплектов подгар коллекто- ра, а при введении сажепекового агломерата весенее 1 вес.% не достигается желаемого результата.

Технико-экономиЧеские преимущества предлагаемого электрощеточного материала по сравнению с базовым объектом позволяют увеличить износостойкость щеток для низковольтных двигателей и соответственно срок службы в 1,5-2 раза.