Способ выделения продуктов из парогазовых смесей

Иллюстрации

Показать всеРеферат

СПОСОБ ВЫДЕЛЕНИЯ ПРОД ИЗ ПАРОГАЗОВОЙ СМЕСИ, заключа ffff ffffdip f-JO ffjo jr //a g/j vejf6 (А) С СП оо со со СЯ в TOM, что парогазовую смесь разбавляют гдзом, охлаждают в псевдоожиженном слое, очищают охлажденные газы от десублимированного продукта, отличающийся тем, что, с целью повыаения эффективности процесса за счет обеспечения заданных начальной концентрации и температуры парогазовой смеси, отбирают 50-90% очищенных газов, перегревают их на 5-20и разбавляют ими исходную парогазовую смесь. /Tfjca jtcafK не c- pyfSfj0 - /7ff/y - ffff/Cf/fCf/fr

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1045899 А

З(51) В 01 Р 7 00

° с

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

-«м =..

ММЬщиГ У я / еру йм;и

7d (21) 2176302/23-26 (22) 28.08.75 (46) 07.10.83.Бюл. Р 37 (72) A.Â.Aìèòèí, E.A.Вакурова, М.П.Ермакова и Н.С.Афанасьева (ЯЗ) 66.047.66.049.6(088.8) (56) 1. Патент США Р 2583013 кл. 55-82, 1952.

2. Патент Японии к 17057, кл. 13 АЗ, 1961 (прототип). (54)(57)СПОСОБ ВЫДЕЛЕНИЯ ПРОДУКТОВ

ИЗ ПАРОГАЗОВОЙ CNECH, эаключающийся в том, что парогазовую смесь разбавляют газом, охлаждают в псевдоожиженном слое, очищают охлажденные газы от десублимированного продукта, отличающийся тем, что, с целью повышения зффективности процесса за счет обеспечения заданных начальной концентрации и температуры парогазовой смеси, отбирают 50-903 очищенных газов, перегревают их на 5-20 и разбавляют ими исходную парогазовую смесь.

1045899

Изобретение относится к способам выделе ния продуктов из парогаз овых смесей, а именно к выделению целевых. продуктов из контактных газов, образующихся при парофазном каталитическом окислении углеводородов

S (например, при получении фталевого, малеинового ангидридов, антрахино«а и фталонитрила) .

Известен способ выделения фталевого àí= èäðèäà из парогазовой смеси,,10 полученной при окислении нафталина или 0 -ксилола, в псевдоожиженном слое самих частиц фталевого ангидр гда (1) .

Началь ная температура фталовоздуш- 15 ной смеси, поступаюц|ей на десублимацию, может быть различной в зависимости от аппаратурно-технологического оформления процесса, составляя

135-400 C. Температура плавления фталевого ангидрида 130 С. Поэтому недостатком такого оформления процесса является возможность частичного. плавления продукта в слое, которое может привести к образованию в нем агломератов, что в .свою очередь, приостановит псевдоожижение.

Известен способ выделения фталевого ангидрида из фталовоздушной смеси в псевдоожиженном слое, в котором фталовоздушную смесь перед десублимацией смешивают с воздухом.

При этом снижается также и концентрация фталевого ангидрида в смеси на входе в десублиматор, что уменьшает вероятность пересыщения на выходе из аппарата и уноса продукта с газом в виде тумана. Степень улав«ивания фталевогo ангидрида по это му способу — 94% (2).

Недостатком такого разбавления является повышенный укос фталевого ангидрида из-за увеличения расхода газов, проходящих через десублиматор. При этом могут произойти потери целевого продукта степень улав- ливания снижается на 5-10%).

Цель изобретения — повышение эффективности процесса десублимации.

Цель достигается тем, что согласно способу необходимую начальную концентрацию, исключающую пересыщение на выходе из аппарата, и температуру смеси, которая должна быть ниже температуры плавления выделяемого вещества, поддерживают отбором 50-90Ъ прошедших через десублиматор газов, 55 о их перегревом на 5-20 С и смешиванием с исходнымч газами, поступающими на десублимацию.

Способ позволяет разбавить исходную фталовоздушную смесь до необходи-6О мой температуры и концентрации.

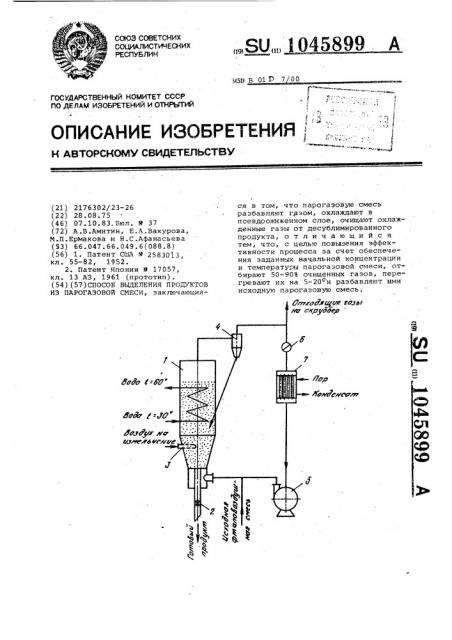

На чертеже представлена схема, поясняющая данный способ.

На чертеже обозначено. десублиматор с псевдоожиженным слоем 1, 65 секторный затвор 2, измельчитель частиц фталевого ангидрида 3, циклон 4, воздуходувка 5, дроссельная заслонка б и темплообменник 7. Исходную фталовоздушную смесь смешивают с рециркулирующим газовым потоком и подают в десублиматор с пневдоожиженным слоем 1. Охлаждение смеси до необходимой конечной температуры (обь«чно

60-80 С)осуществляют с помощью эодя0 ного холодильника, находящегося в, слое. Твердой фазой псевдоожиженного слоя может быть инертный материал (песок, металлические шарики и т.п.) или сами частицы. фталевого ангидрида. На чертеже изображен второй случай. В этом вариенте в слой предварительно загружают частицы фталевого ангидрида нужного гранулометрического состава (в данном случае 0,25-0,8 мм). При попадании горячей фталовоздушной смеси в холодный слой происходит десублимация кристаллизация фталевого ангидрида на частицах и увеличение их размеров. Крупные частицы периодически или непрерывно выводят из нижней части слоя через секторный затвор 2. При необходимости дополни.тельного образования в слое мелких частиц (затравки) может применяться измельчитель 3, в схеме показано измельчение с помощью сильной струи воздуха частиц фталевого ангидрида непосредственно в самом слое.

Отходящие из десублиматора газы очицаются в циклоне 4 от пыли фталевого ангидрида, которая может образоватья в слое. Пыль может возврацаться в слой, как показано на схеме, или присоединяться к готовому продукту. После циклона газовый поток разделяют: часть его в количестве равном расходу исходной фталовоздушной смеси выводится из системы и поступает на очистку, а другая часть рециркулирует в системе с помощью воздуходувки 5. Необходимый подпор в системе создается дроссельной заслонкой 6 1

Отходящие из десублиматора газы содержат фталевый ангидрид в количествах, соответствующих упругости насыщенного пара при температуре слоя, и ряд других побочных продуктов контактирования, основными из которых являются малеиновый ангидрид и 1,4-нафтохинон (при использовании в качестве сырья нафталина или

0 -толуиловый ангидрад (при исполь,зовании в качестве сырья О -ксилола.

Эти продуктМ могут отлагаться в рециркуляциойной линии в воздуходувке 5. Для предотвращения таких отложейий рециркуляционный поток перегревают на 5-200С выше точки росы укаэанных веществ в теплообменнике 7.

1045899

При отборе 50-90% отходящего по- Смесь подают под решетку слоя, состоятока температура газон после смеше- щего из 0,5 кг частиц фталевого ан.ния с этим потоком становится ни;<е гидрида, размером 0,25-1,0 мм. В киточки плавления и возможна степень пящем слое этих частиц проходит выулавливания в слое выше 99%. деление фталевого ангидрида. По меПерегрев смеси и ее компримирова- 5 ре увеличения размеров частиц в рение до давления 1,05-1,5 ати необхо- зультате оседания на них фталевого димы соответственно для предотвраще- ангидрида производят выгрузку этих ния забивания рециркуляционной линии частиц пз слоя. Степень улавливания и преодоления гидравлического сопро- фталевого ангидрида 99,0%. В течение тивления. 10 всего времени эксплуатации аппарат

Возможны модификации предложенной работал стабильно. схемы. Так, например, при использо- Пример 2. Процесс проводят вании в качестве твердой фазы инерт- в условиях примера. 1. Поступающую на ного материала, на поверхности кото- десублимацию фталовоэдушную смесь ого десублимируется выделяемый про- 5 разбавляют 50% отходящего потока. дукт, измельчитель 3 не нужен, ап- При этом степень улавливания 99,5%. парат может работать в режиме полного Пример- 3. Процесс осуществ"выноса" продукта, который улавливает- ляется по примерам 1 и 2. Газы посся в циклоне и выводится из схемы. ле десублиматора имеют температуКроме описанного возможен также ру б0 С и,содержание, г/м3 фталевоо и другой метод нагрева рециркуляцион- го ангидрида 1, малеинового ангидриного потока. Исходную газовую смесь да 0,5 и 1,4-нафтохинона 0,3. Поток добавляют к рециркуляционному потокУ газов указанного состава пропускают до воздуходувки 5. В этом случае через металлическую трубу диаметром теплообменник 7 не нужен, но увели- 32 мм и длиной 3,5 м с паровой ручивается расход газов чере воздухо- >5 башкой. В рубашку подают пар, регудувку и, следовательно, затраты ., лиря его давление таким образом, чтомощности. Этот способ целесообразен бы температура газов на выходе из трув случае относительно высокой крат- бы была равна 80 С. Поток отходящих о ности циркуляции и каких-либо труд- газов перегревают таким образом на ностей с темплообмеиником 7. 30 20 С. Затем его компримируют до о

II р и м е pf. ПрОцесс проводят на давления 1,1-1,15 атм. После трех лабораторной установке, состоящей из суток непрерывной работы внутренние . узла приготовления фталовоздушной стенки трубы и воэдуховка остались смеси, десублиматора с псевдоожижен-, чистыми. ным слоем диаметром 78 мм и фильтра для очистки отхсдящих газов (фильтр, Пример 4. Процесс выделения .служит лишь для сведения материально- фталевого ангидрида иэ фталовоздушго баланса). ной смеси проводят по примеру 3. ОтТемпература исходной фталовоздуш- ходящий из десублиматора газовый поной смеси, поступающей на десублима- ток перед смешением с направляемой цию 180 С; а концентрация в ней фта- на десублимацию смеси перегревают о левого ангидрида 40 г/нм. До входа в íà 5ОС. В течение нескольких суток ,десублиматор смесь разбавляют 8б% работы внутренние стенки трубы и ртходящего иэ десублиматора потока с воздуходувка остались чистыми. Стетемпературой 70 С (т.е. перегретую пень улавливания фталевого ангидрина 10 С выше точки росы ) и комприми- 45 .да 99%. руют до давления 1,05 атм. После сме- Пример ы 5-7. По технологии, шения газовый поток, поступающий на описанной в примере 1, проводят десублимацию, имеет следующие па- выделение малеинового ангидрида, анраметры: температура 110-120 С (т.пл. трахинона и фталонитрила. Результао фталевого ангидрида 131 С) и концент Qp ты проведенных опытов сведены в ,рация фталевого ангидрида 12-15 г/нА таблицу.

Температура плавле-.. ния, 9С

Газы после .смешения

Степень улавливания, %

ПримеЧасть газового потока, возвращенного в процесс

Исходные газы

Продукт чание

Температура, С

Концентрация, г/нм

Темпе ратура, С

Концентрация g ,./3

Коли Темпечест- ратура во,% С

Малеиновый ангидрид

50 4-8 45- 53 97, б

75-

110-150

1045899

Исходные газы

Газы после смещения

Степень улавливания, %

ТемпеПримеПродукт чаТемпера о тура, С ние

Коли- Темпечест- ратура, во,% С лео ния,С

Антрахинон

5,0 200 286 99,5

75 130

400

Фталонитрил

80 21, 5 125 141

200

" Степень улавливания рассчитана по упругости насыщенного пара при температуре слоя.

Таким образом, предлагаемый способ 25 фективное проведение процесса дисубвыделения продуктов из парогазовых лимации, повышение степени улавлива,смесей обеспечивает стабильное .и эф- ния выделяемого продукта до 99,5%.

Составитель Е. Сотникова

Редактор 0.Колесникова Техред M.Hàäü КорректорИ.Ватрушкина

Заказ 7598/5 Тираж 688 Подписное

ВНИИПИ Государственного комитета СССР. по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Концентрация, г/нм

Часть газового потока, возвращенного в процесс

Кон- Темпе цент ратура, ра о ция, г/нм ратура плав98, 5 Рецир. кулирует аммиак