Установка для термообработки дисперсных материалов

Иллюстрации

Показать всеРеферат

1. УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, содержащая трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, расположенную внутри реактора вдоль него, и виброплощадку, отличающаяся тем, что, с целью повьпиения качества получаемого, материала и производительности процесса, нагреватель установлен с возможностью перемещения внутри реактора с эксцентриситетом , мм : е

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

,1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И.ОТКРЫТИЙ (21 ) 3376719/22-02 (22) 04,01.82 (46 ) 07.10.83. Бюл. Р 37 (72) В.Г.Люлько, Л.В.Красниченко, В.Д.Кишко и С.В.Ефименков (71) Ростовский-на-Дону ордена

Трудового Красного Знамени институт сельскохозяйственного машиностроения (53) 621.762.32".621.785.376(088.8) (56 ) 1. Авторское свидетельство СССР

Р 462654, кл. В 22 Г 1/00, 1972.

2. Авторское свидетельство СССР

9 529002, кл. В 22 F 1/00, 1975. (54)(57) 1. УСТАНОВКА Для ТЕРМООВРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, содержащая трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, располо„„SU„„018 А

3(50 В 22 F1/00,, F 27 В 15 /14 женную внутри реактора вдоль него, и виброплощацку, о т л и ч а ю щ ая с я тем, что, с целью повышения качества получаемого. материала и производительности процесса, нагреватель установлен с возможностью перемещения внутри реактора с эксцентриситетом, мм е =(1 — К)

Д

2 где К вЂ” степень заполнения реактора, доли единицы;

Д - размер сечения реактора по высоте, мм.

2. Установка по п. 1, о т л ич а ю щ а я с я тем, что нагрева-! тель выполнен в виде трубы с ребрами, а труба для подачи газа расположена внутри него.

1046018

Изобретение относится к металлур. гическому оборудованию, в частности к установкам для термообработки дис« персных материалов, и может быть использовано для проведения процессов восстановления, окисления, термообработки порошков в псевдоожиженном состоянии.

Известна установка для термообработки дисперсных материалов, содержащая печь .с вибрирующей трубой, .О загрузочный и приемный бункеры,1).

Недостатками данной установки являются низкая производительность и качество получаемого материала, что обусловлено подачей реакционного газа только с торца вибрирующей трубы.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является Установка для термообработки дисперсных материалов, содержащая трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, расположенную внутри реактора вдоль него, и виброплощацку (2 ).

Недостатками этой установки являются низкое качество получаемого материала и невысокая производительность процесса. Так как нагреватель расположен снаружи реактора, он не позволяет равномерно прогреть дисперсный материал, что снижает

его качество и повышает время обра" ботки.

Цель изобретения — повышение 35 качества получаемого материала и производительности процесса.

Поставленная цель достигается тем, что в установке для термообработки дисперсных материалов, содер- 40 дащей трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, расположенную внутри реактора вдоль него, и виброплощадку,. нагреватель установлен с воэможностью перемещения внутри реактора с эксцентриситетом, мм а

1-K

50 где К - степень заполнения реактора, доли единицы;

Д - размер сечения реактора по высоте, мм.

Нагреватель может быть выполнен в 55 виде трубы с ребрами, а труба для подачи газа расположена внутри него °

Расположение нагревателя внутри реактора с эксцентриситетом, определяемым степенью заполнения реакто- 60 ра, обеспечивает быстрый равномерный прогрев обрабатываемого материала, а возможность перемещения нагревателя позволяет располагать его всегда в середине слоя обрабатываемого материада.

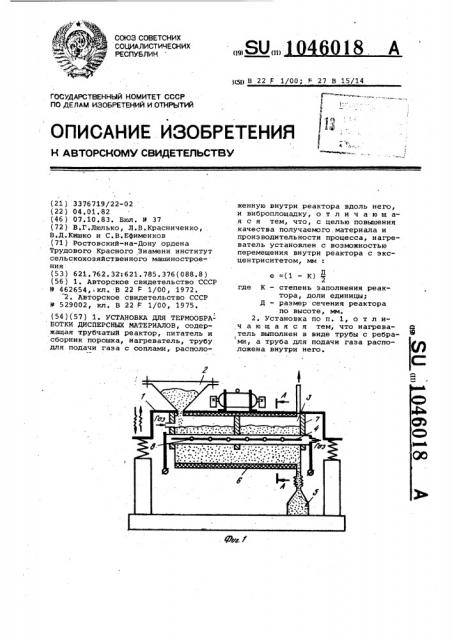

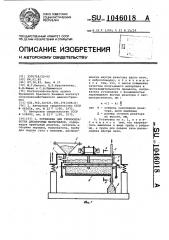

На фиг. 1 показана установка, общий вид; на фиг. 2 - реактор, поперечное сечение.

Установка состоит иэ виброплощадки, опирающейся через пружины на массивное основание, питателя 2, реактора 3 с нагревателем 4 и сбор-. ника 5 порошка. Реактор 3 жестко связан с виброплощадкой 1 и при необходимости может быть дополнительно покрыт слоем 6 теплоизоляции, По.торцам реактора 3, а при большей его длине и внутри него выполнены гнезда 7 для крепления нагревателя 4 и установки его в середине сечения обрабатываемого материала, т.е. для установки с эксцентриситетом в зависимости от степени заполнения реактора К. Нагреватель выполнен в виде трубы с ребрами, которые увеличивают общую площадь теплоотдачи и улучшают условия кондуктивного нагрева. На нагревателе 4 выполнены сопла 8 для подачи свежих порций газа прямо в слой обрабатываемого материала.

Установка работает следующим образом.

В питатель 2 загружается обрабатываемый материал, последний под действием вибрации в реактор 3 со степенью заполнения 60-95%. При этом нагреватель 4 установлен с эксцентриситетом е = {1-К), где.

Д

К = 0,6-0,95.

Под действием вибраций обрабаты. ваемый материал обтекает нагреватель 4 по спиральной траектории, нагревается и перемещается вдоль него. Подача газа производится по ходу движения слоя или противотоком, а также непосредственно в слой из дополнительных сопел 8. Воздействие температуры и газовой среды, которая может быть восстановительной, окислительной или нейтральной, обеспечи вает проведение необходимого цикла термообработки - восстановления, оксидирования или отжига. Готовый продукт ссыпается в сборник 5, а гаэ выпускается в атмосферу или подается на регенерацию.

Таким образом, предложенное устройство позволяет повысить ка чество порошков за счет быстрого выноса продуктов реакции {например паров воды, двуокиси углерода и .др.) из зоны взаимодействия твердой и газообразной фаз, а также увеличить производительность процесса в 1,2-1,5 раза за счет более высокой ,локальной температуры в контакте частиц порошка с нагревателем.

1046018

Заказ 7616/11

Подписное, Тираж 813

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москвар Ж-35р Раушская наб., д. 4/5

Филиал ППП."Патент", г. Ужгород, ул, Проектная, 4

Составитель A. Лютиков

Редактор A. Долинич Техред Т.Фанта, Корректор A . .Тяско