Способ изготовления панельных теплообменников

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНЫХ ТЕПЛООБМЕННИКОВ, при котором на двух рулонных полосах последовательно формуют продольные коллекторные и поперечные гофры, производят сборку заготовок в пакеты, сваривают контактной сваркой продольные и поперечные швы заготовок и разрезают полученные заготовки на отдельные изделия, отличающийся тем, что, с целью уменьшения расхода металла и повышения производительности, поперечные гофры формуют с постоянным шагом, резку производят по вершинам поперечных гофр, обжимают разрезанные гофры до соприкосновения противополЬж (Л ных сторон и сваривают их крнтакт-п ной шовной сваркой.

СООЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITHA (2 1) 3476815/25-27 (22) 28.07.82 (46) 07.10.83. Бюл. 37 (72) И.С.Тришевский, М.А.Хусит, В.Л.Ахлестин, В.К.Тригуб, О.И.Тришевский и M.Å.Äîêòoðîâ (71) Украинский ордена Трудового

Красного Знамени научно-исследовательский институт металлов и Науч но-исследовательский институт санитарной техники и оборудования зданий и сооружения (53) 621.791.763(088.8) (56) 1. Авторское свидетельство СССР II 738723, кл. B 21 D 53/02, 1980.

2. Авторское свидетельство СССР

У 967724, кл. В 2I D 53/02, 1981 (прототип).

ЗСЯ) В 23 К 11/06 В 21 D 02 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНЫХ ТЕПЛООБМЕННИКОВ, при котором на двух рулонных полосах последовательно формуют продольные коллекторные и попервчные гофры, производят сборку заготовок в пакеты, сва" ривают контактной сваркой продольные и поперечные швы заготовок и разрезают полученные заготовки на отдельные иэделия, о т л и ч а юшийся тем, что, с целью умень" шения расхода металла и повышения производительности, поперечные гофры формуот с постоянным шагом, резку производят по вершинам поперечных гофр, обжимают разрезанные гоф" ры до соприкосновения противоположных сторон и сваривают их контакт ной шовной сваркой. Ю

4 4

1 10

Изобретение относится к механичес-. кой обработке давлением и сварке лис-. товоо металла с помощью валков специаль;- ой Формы и предназначено для использования преимущественно в про-. мышленности строительных материалов, а также в машиностроении и черной металлургии при производстве стальных сварных радиаторов и секций котлоагрегатов с вертикальным расположением каналов.

Извесген способ изготовления панельных теплообменников, согласно которому продольные и поперечные каналы на полосах формуют в виде бло ков (модулей ) постоянной длины,рав— ной шагу между типоразмерами. Для получения емкостей другого типоразмера участки между коллекторами (продольными гофрами ) соседних бло". ков, составляющих емкос-ь необходимого типоразмера, деформовывают в дополнительной клети 11).

Существенным недостатком этого способа является то, что выполнение межмодульных промежутков приводит к увеличенному расходу металла и применению дополнительного оборудования °

Наиболее близким по технической сущности к предлагаемому является способ из-отовления штампосварных теглообменников, согласно которому в отдельных клетях осуществляют непрерывную формовку продольных каналов гофров и модулей поперечных каналов с шагом модуля, равным минимальному типоразмеру теплообменника, совмещают половины заготовок и сваривают их. При этом поперечные швы выполняют с обеих сторон каждого модуля, а резку производят посередине между поперечными сварными швами (2) .

К недостаткам этого способа можно отнести то, что межмодульные промежутки повышают расход металла, кроме того, выполнение поперечных- сварных швов с обеих сторон каждого модуля значительно повышает трудоемкость изготовления теплообменников, особенно больших типоразмеров.

Целью изобретения является уменьшение расхода металла и повышение производительности.

Указанная цель достигается тем, что согласно способу изготовления панельных теплообменников, при котором на двух рулонных полосах последовательно формуют продольные коллек46049

20

55 торные и поперечные гофры, производят сборку заготовок в пакеты, сваривают контактной сваркой продольные и поперечные швы заготовок, разрезают полученные заготовки яа отдельные изделия, поперечные гофры формуют с постоянным шагом, резку производят по вершинам поперечных гофр, обжимают разрезанные гофры до соприкосновения противоположных сторон и сва. ривают их контактной шовной сваркой.

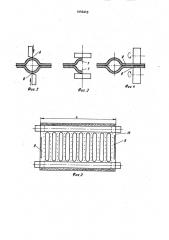

На фиг.1 схематически изображены отформованные и сваренные вдоль боковых кромок заготовки; на фиг.2поперечная резка заготовки на отдельные изделия; на фиг.3 - обжим р зрезанных гофр; на фиг.4 — поперечная роликовая контактная сварка обжатых гофр; на фиг.5 - готовый теплообменник; на фиг.6 - схема автоматизированной линии для производства панельных теплообменников.

На рулонных полосах 1 сначала отформовывают непрерывные продольные коллекторные гофры 2, а затем - поперечные гофры 3 с постоянным шагом

t на всем протяжении полос. После сборки заготовок в пакет их соединяют контактной точечной сваркой по межканальным промежуткам 4, а затеи контактной сваркой выполняют продольные швы 5. Поперечную резку на отдельные изделия заданного типоразмера длиной L, производят по вершинам 6 поперечных гофр 3, после чего участки 7 йоперечных гофр обжимают до соприкосновения противоположных сторон 8 и выполняют контактной сваркой поперечные швы 9.

Последними операциями технологичес. кого процесса являются подготовка отверстий под штуцера и присоединение штуцеров сваркой на участках 10.

Способ может быть реализован с помощью устройства, содержащего разматыватель рулонов 11, направляющую

12, гильотинные ножницы 13, сварочный стол 14,направляющие ролики 15, формующие клети 16, направляющую 17, совмещающее устройство 18, тянущие ролики 19, сварочную многоэлектродную машину 20; машину для продольной сварки 21, тянущие ролики 22, устройствс для поперечной резки 23, машину для поперечной сварки 24 и транспортер 25.

Так,, например, при изготовлении панельных отопительных радиаторов

Согласно известному способу обес. печить изготовление радиаторов различных типоразмеров с использованием одного или даже двух комплектов валков не представляется возможным,В. то же время согласно предлагаемому способу это можно сделать одним комплектом валков.

Трудоемкость сварочных работ при изготовлении теплообменников соглас-. но предлапаемому способу значительно меньше (на 20-303 ) за счет устранения поперечных швов, выполняемых с обеих сторон каждого модуля при использовании известного способа.

Предлагаемый способ изготовления панельных теплообменников позволяет экономить до 153 металла и повысить производительность труда на

20-303 за счет уменьшения объема сварочных работ и устранения опера" ций перевалки валков и настройки оборудования.

3 10460 типа PGB5 с вертикальным расположени ем каналов на полосах 1 из стали

08 кп шириной 630 мм и толщиной

1,5 мм, которые с разматывателя- рулонов 11 чеРез направляющую 12, гильотинные ножницы 13 для обрезки концов рулонов, сварочный стол 14 для стыковки Рулонов между собой, направт ляющие ролики 15 поступают в формующие клети 16, отформовывают сначала 10 непрерывные продольные коллекторные гофры 2 глубиной 1 3, 5 мм (в первой клети), а затем во второй клети - по ,перечные гофры 3 глубиной 6,5 мм постоянным шагом, равным 33 33 мм, 15 ,на всем протяжении полос. Отформо-. ванные заготовки после третьей клети, которая является калибрующей для продольных гофр 2, проходят через на .i правляющую 17 и совмещаются в устрой- 20 стве 18. С помощью тянущих роликов

19 совмещенные заготовки попадают в многоэлектродную сварочную машину 20, например типа ИТИ-ll, для сварки межканальных промежутков 4. После 25 этого в машине 21, например типа

ИШИ-1, контактной сваркой выполняют продольные швы 5. Поперченую резку на отдельные изделия (радиаторы

РСВ5 имеют 8 типоразмеров длиной

400-1500 мм) производят по вершинам

6 поперечных гофр 3 на устройстве

23, включающем гильотиннодисковые ножницы и пресс, на котором отжимают участки 7 поперечных гофр до их полного соприкосновения по сторо- . нам 8. После этого в сварочной машине

24 (,например, типа К-496 И ) выполняют поперечные швы 9 и радиаторы по транспортеру 25 подают на участок 40 подготовки отверстий под штуцера и присоединения штуцеров к корпусу радиаторов, которое производят на специальных сварочных машинах или вручную электродуговой сваркой в среде углекислого газа. Далее радиаторы поступают на участок гидроиспытаний, а затем - на покраску и сушку.

В результате использования изо. бретения достигается экономия металла при обеспечении возможности получения теплообменников оазлич49 4 ных типоразмеров с применением одного комплекта формующих валков.

Экономия достигается за счет отформовки поперечных каналов с постоянным шагом на всей длине заготовки, т.е. без межмодульных промежутков.

Так, например, при изготовлении по известной технологии радиатора типа РСВ5 длиной 625 мм, т.е. имею" щего 15 поперечных каналов, на нем будут два межмодульных промежутка, длина которых равна 66,6 мм. При изготовлении по предлагаемой техно" логии длина радиатора уменьшается на эту величину (66,6 мм ) при сохранении служебных свойств прибора (теплоотдачи). Экономия металла при этом составит 94. С увеличением длины радиатора экономия металла растет до 164 при длине радиатора 1500 мм.

Кроме этого, предлагаемый способ

:позволяет расширить границы размеров теплообменников, т.е. изготовлять их с длинами, кратными. шагу по перечных каналов (для радиато ров РСВ5-33,33 мм). Известный же способ позволяет изготовлять радиаторы длиной, кратной модулю, т,е.

5t+t.

1046049

1046049

Сост а ви тель H. Тют чен кова

Редактор С.Тимохина Техред А.дч Корректор M.Äåì÷èê

Заказ 7619/12 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений. и открытий

113035, Москва, N-35, Раушская наб., д. 4/9

Филиал ППП "Патент", r. Ужгород, ул . Проектная, 4