Устройство для электрохимического хонингования внутренних цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

„.SU„„1046057 А. СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5i) В 23 P 1/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTIO .ч

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3284693/25-08 (22) 30. 04.81 (46) 07.10..83. Бюл. N 37 (72) Д.М.Кроитору, В.П.Косов и В,Н.Пальчик (71) Кишиневский сельскохозяйственный институт им. М.В.Фрунзе (53) 621.9.047(088:.8) (56) 1. Авторское свидетельство СССР по заявке It 3231670/25-08, кл. В 23. P 1/04, 28.10.81 (прототип). (54)(57) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ХОНИНГОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ деталей, содержащее механизм параллелограммного типа для разжима держателей брусков, закрепленный на оси с возможностью поворота в вертикальной плоскости, о т л и ч а ю щ е е с я тем, что, с целью повышения точности обработки, горизонтальные стороны параллелограмма выполнены в виде двух шарнирно установленных на концах оси рамок, связанных в вертикальной плоскости шарнирно прикрепленными к ним двумя полуцилиндрами с держателями брусков, причем между осью и полуцилиндрами в верхней и нижней частях пространства установлены уплотнения.

1046057 2

Изобретение относится к электрохимической обработке деталей, в частности к устройствам для хонингования. внутренних цилиндрических поверхностей деталей.

Известно устройство для электрохимического хонингования внутренних цилиндрических поверхностей деталей, содержащее параллелограммного типа механизм разжима держателей брусков, закрепленный на общей оси с возмож. ностью поворота в вертикальной плоскости (I) .

К недостаткам указанного устройства относится невозможность поддержания постоянного зазора между обрабатываемой деталью и корпусом, который по мере обработки увеличивается из-за отсутствия жесткой связи между ними, что приводит к сни жению точности.

Целью изобретения является повышение точности обработки.

Укаэанная цель достигается тем, что в устройстве для электрохимического хонингования внутренних циЛиндрических поверхностей деталей, содержащем параллелограммного типа механизм разжима держателей брусков, закрепленный на общей оси с возможностью поворота в вертикальной плоскости, горизонтальные стороны параллелограмма выполнены в виде двух шарнирно установленных на кон" цах оси рамок, связанных в вертикальной плоскости шарнирно закреплен ными к ним двумя полуцилиндрами с держателями брусков, причем между осью и полуцилиндрами установлены в верхней и нижней частях пространства установлены уплотнения.

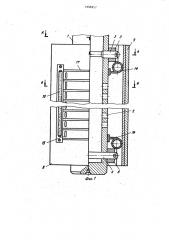

На фиг.! схематически. изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез 8-В на фиг. 2; на фиг. 5-9 - схемы выравнивания поверхностей.

Устройство состоит из полого вала

1 (фиг. 1 и 2), снабженного перфорацией 2, на котором по высоте с помощью осей 3 и 4 шарнирно закреплены прямоугольные рамки 5 и 6. Рамки

5 и 6 в вертикальной плоскости связаны между собой шарнирно прикреплен ными к ним с помощью осей 7 двумя полуцилиндрами 8 и 9, на которых раз" мещены держатели с брусками 10-13.

Держатели установлены под углом 45

55 к плоскости поворота рамок 5 и 6, разделяя хон на два активных и два пассивных сектора. Рамки 5 и 6 образуют с полуцилиндрами 8 и 9 парал" лелограммы (фиг. 5). Иежду рамками и 6 предусмотрены уплотнители 14, выполненные в виде эластичных колец, соприкасающихся с внутренней поверхностью полуцчлиндров.

Для подачи электролита в зону обработки в передней части активного сектора по длине бруска предусмотрен ряд продолговатых отверстий

15, выполненных под углом к направлению вращения хона. На наружной стороне секторов выполнены канавки

16 для отвода электролита из рабочей зоны, а между продолговатыми отверстиями 15 по окружности хона установлены эластичные сегменты 17, предотвращающие слив электролита вдоль хона и образующие коридоры для движения электролита против вращения брусков. Длина сегментов 17 меньше длины .активной эоны по окружности на ширину канавки 16, а их высота не превышает высоту брусьев.

Полый вал 1 и полуцилиндры 8 и 9 связаны гибкими токопроводами,18 (фиг. 3).

Устройство работает следующим образом.

Полый вал 1 закрепляется в шпинделе хонинговального станка, а деталь - в жестком приспособлении. Хон вводится в обрабатываемое отверстие при смещенных в противоположных направлениях полуцилиндрах 8 и 9, и центровочным отверстием .устанавливается во вращающемся центре. При включении насоса электролит подается через полый вал 1 и.его радиальные отверстия в хон, заполняя пространство между валом 1 и полуцилиндрами 8 и 9. При вращении хонинговальной головки под действием центробежных сил происходит пере мещение полуцилиндров в радиальном направлении от центра хона до соприкосновения с обрабатываемюй поверхностью хотя бы одного бруска.

Центробежная сила, действующая на брусок, обусловлена массой электролита и яюлуцилиндра вместе с держателями. Дальнейшее повышение дав" ления брусков обеспечивается при увеличении напора подаваемого электролита. Перемещение полуцилиндров относительно друг друга сопровожда3 I ется скольжением в местах для их сопряжения. В верхней и нижней частях хона, в зоне уплотнения, скольжение происходит по круговой поверхности (фиг. 3), что обеспечивает постоянный контакт внутренних губок.

Заполняющий полость хона электролит воздействует на уплотнители 14 и способствует надежному контакту между камерами уплотнителей 14 и полуцилиндрами 8 и 9.

Из хонинговальной головки через продолговатые отверстия 15 электролит поступает в коридоры, образованные эластичными сегментами 17, заполняя межэлектродный промежуток, в котором электролит протекает в направлении, противоположном вращению хона, и отводится через канавку 16 в резервуар.

При включении источника тока на. чинается периодическое электролитическое растворение участков обрабатываемой поверхности, находящихся против активных секторов, с после дующей механической обработкой алмазными брусками тех участков, которые находятся ближе всего к цент" ру хона. При этом через каждую рас-. травленную точку поверхности прохо-. дят два бруска. Выравнивание отверстий неправильной геометрической формы происходит путем более интенсивного съема металла с тех участков их поверхности, которые расположены на расстоянии радиуса вращения бруска, самоустанавливающегося по наименьшему расстоянию от центра хона до места контакта его с обрабатываемой поверхностью в данный момент времени.

Выравнивание отверстий с наиболее распространенным элементом отклоне" ния формы профиля-огранкой - осуществляется следующим образом.

Абразивный брусок воздействует на выступающую неровность и снимает ионизированный слой металла, образовавшийся в результате электрохи, мического растворения, а также активирует эту поверхность. В то же вре мя реакция со стороны неровности вы046057

4 зывает перемещение контактирующего с ней бруска K центру хона и отвод остальных брусков от обрабатываемой поверхности. При подходе к выступающей неровности следующего бруска процесс повторяе ся. Таким образом, на ближайшем к центру окружности участке идет комбинированная обработка анода, а на остальных участках10 только электрохимическая обработка.

Подобный механизм обработки приводит к уменьшению высоты неровности, так как скорость комбинированного съема металла в 3-4 раза .больше, чем скорость анодно гидравлического съема.

По мере выравнивания минимальный радиус вращения брусков увеличивается до соприкосновения их с новыми выступающими участками, и постепенно

Z0 отверстие принимает правиЛьную геометрическую форму.

Одновременно с выравниванием профиля исправляется и положение оси отверстия относительно торца дета— 25 ли, так как нижний конец .хона установлен во вращающемся центре, а деталь жестко закреплена в приспособ" лении и получает возвратно-поступательное движение.

Использование предлагаемого устройства обеспечивает по сравнению с известными конструкциями следу" ющие преимущества: обработка ведется при сохранении постоянного зазора между анодом и катодом, что способствует оптимизации условий выравнивания и повышению производительности;

40 - используемый электролит для анод"ного растворения одновременно выполняет и функцию разжима брусков; отверстия выравниваются с отклонением формы профиля в поперечном

4> (овальность и огранка) и в продольном (конусообразность, бочкообразность и седлообразность) сечениях до геометрически правильной формы;, гидравлическое разжатие обеспечивает плавное вступление алмазных брусков в контакт с обрабатываемой поверхностью.

1046057 ф

Р

Фиа

1046057

А-4

3046057

1л46057

Составитель Б.Кузнецов

Редактор С.Тимохина Техред К.Мыцьо Корректор А.ференц

Заказ 7620/13 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

»а а ее» е еа еа ее ее филиал ППП "Патент", г. Ужгород, ул. Проектная, 4