Состав для борирования изделий из углеродистых сталей

Иллюстрации

Показать всеРеферат

СОСТАВ ДЛЯ БОРИРОВАНИЯ ИЗ- f ДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, содержащий окись алюминия, алюминий, окись бора и фтороборат калия, о тличающийся тем, что, с целью снижения хрупкости боридных слоев, он дополнительно содержит порошок железа при следующем соотнсмиёнии ингредиентов, мас.%: Окись бора 15-20 Алюминий 10-12 Порошок железа 26-30 Фтороборат калия 3-5 Окись алюминия Осталь1ше

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) 3(51) С 23 С 9/ 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3445944/22-02 (22) 03.06.82 (46) 07. 10.83. Бюл. 9 37 (72) Б. С. Кухарев, С. Е. Вашев и С. Н. Левитан

171) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.785.51.06(088.8) (56) 1. Борисенок Г. В. и,др. Химико-термическая обработка металлов и сплавов. М., "Металлургия", 1981, с. 297.

2. Авторское свидетельство СССР

9 836204, кл. С 23 С 9/04, 1981. (54)(57) СОСТАВ ДЛЯ БОРИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТ1)Х СТАЛЕЙ, содержаший окись алюминия, алюминий, окись бора и фтороборат калия, о тл и ч а ю ш и и с ÿ тем, что, с целью снижения хрупкости боридных слоев, он дополнительно содержит по-. рошок железа при следуюшем соотношении ингредиентов, мас.В:

Окись бора 15-20

Алюминий 10-12

Порошок железа 26-30

Фтороборат калия 3-5

Окись алюминия Осталь1(ае

1046334

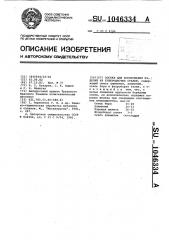

Режим XTO Фазовый

Состав Компоненты насыщающей среды, мас.% ---- --- — состав

t, С, ч слоя

Средний балл хруп кости, Z /n

FeB

950 4 Ре В 2,35

Известный В О 24, А2 24, Ni0 3, KBF4 3, А О, 46

Предлагаемый

В О 15, AI 10, IIX

950 4 Р е В 1 14

17,. AI 11, ПЖ4 4 28, КВГ 4, А2> О3 40

950 4 Fe В 1,16

В .О- 20, А2, 12, ПЖ4И 30, KBF 5, А2 О 33 950 4 Fe>B

1,20

ВНИИПИ Заказ 7669/26 Тираж 956 Подписное

Филиал ППП "Патент", г, Ужгород, ул.Проектная,4

Изобретение относится к металлур гии, а именно к химико-термической обработке металлов и сплавов из по рошковых насыщающих сред, в частности к диффузионному борированию, и может быть использовано в металлур= гической, приборостроительной и машиностроительной промышленности, Известен состав порошковой среды дпя диффузионного борирования на основе аморфного бора, карбида бора и окиси бора, содержащий, мас.%: окись алюминия 49,0, окись бора 29,4; алюминий 19,6; фтористый натрий 2 (1J.

Иэделия, борированные в известной порошковой среде и обладающие высо- 15 кой твердостью, характеризуются при этом повышенной хрупкостью при воздействии на них даже небольших ударных нагрузок.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является состав для борирования иэделий иэ углеродистых сталей, содержащий, мас.%: окись бора 24-28; окись никеля 3-5, алюминий 24-26, фтороборат калия 5-15, окись алюминия остальное j2).

Хрупкость диффузионных боридных покрытий на изделиях из углеродистых сталей является достаточно высокой.

Как следствие, при эксплуатации в определенных условиях, упрочненных в ранее известных составах изделий, возникают трещины и боридные,слои скалываются, что в конечном итоге приводит к преждевременному выходу иэ строя упрочненного иэделия.

Целью изобретения является сниже-. ние хрупкости боридных слоев.

Указанная цель достигается тем, 4р что состав для борирования изделий иэ углеродистых сталей, включающий окись алюминия, алюминий, окись бора и фтороборат калия дополнительно содержит порошок железа при следующем соотношении ингредиентов, мас.%:

Окись бора 15-20

Порошок железа 26-30

Алюминий 10-12

Фтороборат калия 3-5

Окись алюминия Остальное

II р и м е р. Борирование в предлагаемой порошковой среде осуществляют при 800-1000 C в течение 4-8 ч в контейнерах с плавким затвором.

Сравнительные данные по хрупкости боридных слоев на изделиях из углеродистых сталей при использовании известного и предлагаемого составов приведены в таблице.

Хрупкость боридных слоев оценивалась по среднему баллу хрупкости.

Средний балл хрупкости — это отношение суммарного балла хрупкости

{Zp) к общему количеству отпечатков (п). Исследования проводились на микротвердомере IINI -3 при нагрузке

0,490 Н, число отпечатков и 30, время выдержки при нагружении образ ца 15 с. Чем меньше средний балл хрупкости (Zp/è), тем, соответственно, меньше хрупкость боридного слоя, а значит выше эксплуатационные свойства упрочненного изделия.

Из приведенных данных таблицы видно, что использование в качестве насыщающей среды для борирования предлагаемого состава действительно позволяет уменьшить хрупкость боридных слоев на углеродистых сталях в 2 раза

По сравнению с боридными слоями, по" . лученными на углеродистых сталях из известной порошковой среды. Это позволит увеличить эксплуатационную стойкость борированной инструментальной и технологической остастки и расширить возможные области применения процесса борирОвания.