Способ автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ автоматического выравнивания выверяемой поверхности объек та относительно опорной поверхности с помощью гидравлически соединенных между собой опорного и контрольного датчиков, а также прецизионных элементов , заключающийся в том, что выверяемую поверхность объекта доводят до уровня опорной путем сравнения расстояний между базой и прецизионными элементами на опорной и выверяемой поверхностях, отличающийся тем, что, с целью повьшения производительности и точности, сравнение .расстояний ведут от дополнительной базы, которую устанавливают в датчиках на равном расстоянии от уровня жидкости в них, выводят дополнительную базу в обоих датчиках на уровень опорной поверхности и перемещают объект до совмещения его выверяемой поверхности с дополнительной базой. 2 Устройство для автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности , содержащее гидравлически соединенные между собой опорный и контрольный датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительного штока, установленного с возможностью вертикального пе3 р гмвщенкя относительно рабочей жид1КОСТИ в I сосуде, прецизионные элементы , установленные соответственно на опорной и выверяемой поверхностях, исполнительный механизм для. перемещения объекта, подключенный к блоку автоматического регулирования, отличающееся тем, что каждый датчик снабжен ползуном. Установленным с возможностью раздельного и совместного перемещения со штоком дат4:; чика, при этом к ползуну прикреплен CF: чувствительный элемент с контрольной точкой, служащей базой сравнения, а о:) в корпусе датчика установлен движок, взаимодействующий с прецизионным и. со чувствительньвл элементами, последний из которых подключен к блоку автоматического регулирования.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.L

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ .ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2763978/18-10 (22) 04.05.79 (46) 07.10.83. Бюл. 9 37 (72) H.Н. Салтыков, В.И. Черкасов н. Г.С. Генфан (71) Всесоюзный научно-исследовательский институт по монтажным и специальным строительным работам (53) 528.541(088.8) (56) 1. Авторское свидетельство СССР

Р 506005, кл. G 05 D 3/04, 1974.

2. Авторское свидетельство СССР

Р 708147, кл. 0 01 С 5/04, а 01 С 9/22, 29.11 ° 77.

3. Авторское свидетельство СССР

В 612151, кл. G 01 С 5/04, 1977 (прототип). (54) СПОСОБ АВТОМАТИЧЕСКОГО ВЫРАВНИ-.

ВАНИЯ БЫВЕРЯЕМОЙ ПОВЕРХНОСТИ ОБЪЕКТА

ОТНОСИТЕЛЬНО ОПОРНОЙ ПОВЕРХНОСТИ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ° (57) 1. Способ автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности с помощью гидравлически соединенных между собой опорного и контрольного датчиков, а также прецизионных эле-ментов, заключающийся в том, что выверяемую поверхность объекта доводят до уровня опорной путем сравнения расстояний между базой и прецизионными элементами на опорной и выверяемой поверхностях, отличающийся тем, что, с целью повыаения произво дительности и точности, сравнение

3(59 G 01 C 5/04 0 01 С 9 22,расстояний ведут от дополнительной базы, которую устанавливают в датчиках на равном расстоянии от уровня жидкости в них, выводят дополнительную базу в обоих датчиках на уровень опорной поверхности и перемещают объект до совмещения его выверяемой поверхности с дополнительной базой.

2. Устройство для автоматического выравнивания выверяемой поверхности объекта относительно опорной поверхности, содержащее гидравлически соединенные между собой опорный и контрольный датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительиого штока, установленного с возможностью вертикального пе- Е ремещения относительно рабочей жид,кости в сосуде,. прецизионные элементы, установленные соответственно.на опорной н выверяемой поверхностях, исполнительный механизм для перемещения объекта, подключенный к блоку Я автоматического регулирования, о т л и ч а ю щ е е с я тем, что каждый датчик снабжен ползуном, установленным с возможностью раздельного и совместного перемещения со штоком датчика, при этом к ползуну прикреплен чувствительный элемент с контрольной точкой, служащей базой сравнения, а в корпусе датчика установлен движок, взаимодействующий с прецизионным и. чувствительным элементами, последний из которых подключен к блоку автоматического регулирования.

1046613

Изобретение относится к контрольноизмерительной технике и предназна re— но для выравнивания технологического оборудования при его монтаже на строительно-монтажных площадках. с

Известен способ автоматического

Ъ выравнивания уровня объектов путем измерения зазоров между уровнем жид. кости в опорном и контрольном датчиках и измерительными штоками,сопоставления величин этих зазоров с последующим их выравниванием.

Устройство для осуществления укаэанного способа содержит гидравлически соединенные между собой опорный и контрольный датчики уровня, )5 датчик обратной связи и блок автоматического регулирования f1) .

Недостаток ртого способа заключается в сравнительно низкой производительности, так как после каждого 20 цикла выравнивания требуется выдержка. времени на успокоение рабочей жидкости в датчиках уровня,а устройство содержит датчик обратной связи, установка которого увеличивает подготовительно-заключительное время.

Известен также способ автоматического выравнивания уровня конт-. рольной поверхности объекта относительно опорной поверхности, заключающийся в том, что конец штока в конт- ЗО рольном датчике устанавливают от выверяемой поверхности на расстоянии, равном расстоянию от рабочей жидкости в опорном датчике до опорной поверхности, а затем шток контрольного 35 датчика доводят до контакта с рабочей жидкостью при перемещении выверяемого объекта.

Устройство для осуществления этого способа имеет прецизионные Эле" менты, относительно .которых установлены штоки опорного и .контрольного датчиков (2j .

Недостатком данного способа является неопределенная точность выравнивания, так как отсутствие обратной 45 связи не дает возможности точно определить момент окончания прсцесса выверки. Кроме того, предварительная ручная настройка гидравлических датчиков снижает точность и производитель-50 ность процесса выравнивания.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического выравнивания выверяемой повер- хности объекта относительной опорной поверхности с использованием гидравлМчески соединенных между собой спорного и контрольного датчиков, в которых уровень рабочей жидкости 60 служит базой сравнения расстояний до прецизионных элементов, установленных на .опорной и выверяемой поверхностях, заключающийся в доведении выверяемой поверхности объекта до уровня опорной путем сравнения расстояний между базой и прецизионными элементами с последующим уравниванием этих расстояний в процессе перемещения объекта.

Устройство для осуществления известного способа содержит гидравлически соединенные между собой опорный и контрольный датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительного штока, установленного с возможностью вертикального перемещения относительно рабочей жидкости в сосуде, прецизионные элементы, установленные соответственно на опорной и выверяемой поверхностях, исполнительный механизм для перемещения объекта. и блок автоматического регулирования (3) .

Однако известный способ не обеспечивает повышенной точности, необходимой при выравнивании некоторых видов прецизионного технологического оборудования в связи с тем, что многократные контакты штока датчика с рабочей жидкостью приводят к ее возмущению (раскачиванию, образованию микроволн), что в свою очередь приводит к дополнительным погрешностям во время сравнения расстояний в датчиках между прецизионным элементом и уровнем рабочей жидкости. Установка измерительных головок в опорном датчике относительно прецизионного элемента и измерительной головки в контрольном датчике относительно рабочей жидкости, а также уровень рабочей жидкости в обоих датчиках устанавливают вручную, что снижает производительность процесса выравнивания. Кроме того, неодновременность операций сравнения расстояния между прецизионными элементами и уровнем рабочей жидкости и соответствующих перемещений объекта не позволяют выравнивать одновременно все выверяемые точки этого объекта (обычно плоскость выверяют по трем точкам), что также увеличивает время процесса выравнивания.

Целью изобретения является повышение произ водительности и точности.

Поставленная цель достигается тем, что согласно способу автомати ческого выравнивания выверяемой по верхности объекта относительно опорной поверхности с помощью гидравлически соединенных между собой опорного и контрольного датчиков, а также прецизионных элементов, заключающемуся в том, что выверяемую поверхность объекта доводят до уровня опорной путем сравнения расстоя,ний между базой и прецизионными элементами на опорной и выверяемой поверхностях, сравнение расстояний ведут от дополнительной базы, которую ! устанавливают в датчиках на равном расстоянии от уровня жидкости в них, 1046613 выводят дополнительную базу в обои>; дат иках на уровень опорной поверхности и перемещают объект до совмещения его выверяемой поверхности с дополнительной базой.

Способ осуществляется с помощью устройства, содержащего гидравлически соединенные между собой опорный и контрольный датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительного штока, установленного с воэможностью вертикального перемещения относительно рабочей жидкости в сосуде, прецизионные элементы, установленные соответственно на опорной и вйверяемой поверхностях, исполнительный механизм . для перемещения объекта и блок автоматического регулирования, в котором каждый датчик снабжен ползуном,уста.новленным с возможностью раздельного и совместного перемещения со штоком датчика, при этом к ползуну прикреплен чувствительный элемент с контрольной точкой, служащей базой сравнения, а в корпусе датчика установлен движок, взаимодействующий с прецизионным и чувствительным элементами, последний из которых подключен к блоку автоматического регулирования.

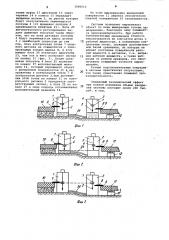

На фиг. 1-4 схематически показаны этапы выравнивания объекта; на фиг.5 — принципиальная схема устройства для выравнивания; на фиг.6 конструкция датчика.

Устройство состоит из опорного 1 и контрольного 2 датчиков, в каждом из которых имеется измерительный шток 3 и ползун 4, установленный с возможностью раздельного и совместного перемещения со штоком 3 от привода 5. На ползуне 4 закреплен чувствительный элемент 6 с контрольной точкой 7, служащей базой сравнения.

В корпусе каждого датчика 1 и 2 размещен движок 8, взаимодействующий одним концом с чувствительным элементом 6, а другим — с прецизионным элементом 9, установленным .соответственно на опорной 10 и выверяемой

11 поверхностях, при этом опорная поверхность установлена неподвижно, а выверяемая — с возможностью перемещения от исполнительного механизма 12.

Привод 5 (Фиг. 6) состоит из шагового двигателя 13, который через червяк 14 связан с червячным колесом 15, а последнее посредством резьбы связано со штоком 3. На торце червячного колеса закреплен фрикционный диск 16, взаимодействующий с муфтой 17, прижатой к нему пружиной

18. В верхней части датчика жестко закреплен фрикционный диск 19 и электромагнит 20. Для предотвращения вращения ползуна 4 в корпусе датчика имеется штифт 21, свободный конец которого размещен в продольной канавке 22 ползуна 4. Датчик имеет штуцер 23, служащий для соединения его со шлангом 24. Ползун 4 и движок

8 (за исключением его части взаимоI действующей с чувствительным элеменToM) выполнены из изоляционного материала.

Работой устройства управляет блок 25 автоматического регулироваfP ния, который. электрически связан с исполнительным механизмом 12, шаговыми двигателями 13 и электромагнитом 20, контактами 26, расположенными в рабочей жидкости датчиков, 15 штоками 3, движками 8, чувствительными элементами 6 в крайних их точках соответственно каналами связи

27-33.

Устройство работает следующим :образом.

Выравнивание выверяемой поверхности объекта обычно осуществляют по трем точкам при использовании трех исполнительных механизмов и соответ25 ственно трех контрольных датчиков.

На Фундамент рядом с опорной поверхностью 10 и выверяемой поверхностью 11.объекта устанавливают соответственно опорный 1 и контрольный

gg 2 датчики. На опорной 10 и выперяемой 11 поверхности размещают прецизионные элементы 9, выполненные, например, на магнитах, взаимодействующих с движками 8 (фиг. 1). Затем включают в работу блок 25 автоматического управления, который все дальнейшие переключения до окончания процесса выполняет автоматически.

Сначала включаются электромагниты

20 и двигатели 13. При этом муфты

4о 17 под действием магнитов 20 по шлицам в верхней части штоков З,преодолевая действие пружин 18,перемещаются к фрикционным дискам 19, входят с ними во взаимосвязь, за ор- .

45 мажнвая от вращения штоки 3. Двигатель 13 вращает червяк 14 и червячное колесо 15, которое, взаимодействуя своей внутренней резьбой с наружной резьбой на штоке 3, опускает его до касания с рабочей жидкостью (фиг. 2). В момент касания штоком 3 рабочей жидкости в каждом из датчиков

1 и 2 в блок 25 регулирования по каналам 29 и 30 поступает сигнал на остановку двигателя 13 соответствующего датчика..После остановки штоков

3 во всех датчиках жидкость можно удалить. Блок 25 по каналам 28 отключает электромагниты 20 и вновь включает двигатели 13. При этом

60 под действием пружин 18 муфты 17 возвращаются в исходное положение и начинают взаимодействовать с фрикционными дисками 16, соединяя тем саьым червячные колеса 15 со шли65 цевой частью штоков 3. В этом поло1046613 жении муфты 17 двигатели 13 через червяки 14 и колеса 15 передадут вращение штокам 3, по резьбе которых будут поступательно перемещаться ползуны 4 (от вращения ползуны 4 удерживаются штифтами 21). Блок 25 автоматического регулирования задает движение ползунам таким образом, что во всех датчиках ползуны

4 будут перемещаться вдоль штоков

3 с одинаковой скоростью до тех пор, пока контрольная точна 7 опорного датчика не совместится с токопроводным концом движка 8, в этот момент блок 25 отключает двигатели

13, так как в него поступает сигнал по каналу 31 (фиг. 3). После остановки ползунов 4 блок 25 включает по каналу 27 исполнительный механизм 12, который перемешает объект с выверяемой поверхностью 11 в направлении к контрольной точке 7 в контрольном датчике 2.При достижении этой точки по каналу 31 от контрольного датчика 2 передается сооТ ветствующий сигнал, а блок 25 по каналу 27 в свою очередь останавливает исполнительный механизм 12.

На этом выравнивание выверяемой поверхности 11 объекта относительно

1 опорной поверхности 10 заканчивается.

Система позволяет выравнивать объект по всем выверяемым точкам одновременно, благодаря чему повышается производительность. При работе исполнительных механизмов точность обеспечивается не контактом штока с

10 рабочей жидкостью, а положением контрольных точек, служащих дополнительной базой сравнения, на которые не влияет состояние поверхности рабочей жидкости в датчиках, т.е. вибрации рабочей жидкости, а также вибрации от работы приводов, что обеспечивает повышение точности выравнивания.

Ручные подготовительные операции в системе практически отсутствуют, что также существенно повышает производительность.

Ожидаемый экономическИЙ эффект

25 при полном возможном объеме внедрения системы составит около 200 тыс. руб. в год.

1046613

ВНИИПИ Закаэ 7712/40

Тираж 602 Подписное

Филиал ППП "Патент", г.Ужгород, ул.Проектная,.4