Устройство для прессования двухслойных изделий из порошка

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ПРЕССОВА НИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА содержащее привод, корпус, неподвиж ный стержень, установленные в корпу се с возможностью вращения шнеки и формообразующий элемент,о т л и аю щ е е с я тем,что,с целью расширения технологических возможностей устройства, оно снабжено дополнительным приводом, формообразующий элемент выполнен в виде губок и фланца и снабжен механизмом регулирования раствора губок, а шнеки расположены параллельно и каждый из них соединен с отдельным приводом. 2. Устройство по П.1, отличающееся тем, что механизм регулирования выполнен в виде эксцентриковых валов, соединенных с червячными колесами, и червячных валов, причем последние оснащены маховиками и соединены 1у1ежДу собой блокирующей муфтой..

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(53) В 22 F 3/20; В 22 F 7 02 с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21 } 3442394/22-02 (22) 21. 05. 82 (46) 15. 10. 83. Бюл. Р 38 (72) С.С.Клименков и M.È.Æåì÷óæíûé. (71) Витебский технологический институт легкой промышленности и Витебский завод заточных станков им. ХХП съезда КПСС (53) 621.762.4(088.8) (56) 1. Виноградов Г.A. и др. Прокатка металлических порошков. М., Металлургия, 1969, с. 195.

2. Авторское свидетельство СССР

Р 852446, кл. В 22F 3/02, 1979. (54) (57) 1. УСТРОЙСТВО ДЛЯ ПРЕССОВА

НИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащее привод, корпус, неподвижный стержень, установленные в корпу"

Zb, б 10

„„SU„„1047593 А се с возможностью вращения шнеки и формообразующий элемент,o т л и ч аю щ е е с я тем,что,с целью расширения технологических возможностей устройства, оно снабжено дополнительным приводом, формообразующий элемент выполнен в виде губок и фланца и снабжен механизмом регулирования раствора губок, а шнеки расположены параллельно и каждый из них соединен с отдельным приводом.

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что механизм регулирования выполнен в виде эксцентриковых валов, соединенных с червячными колесами, и червячных валов, причем последние оснащены щ маховиками и соединены меж) у собой блокирующей муфтой..

1047593

Изобретение относится к порошковой металлургии, а именно к устройствам для прессования двухслойных изделий иэ порошка.

Известно устройство для прокатки металлических порошков, включающее формующие элементы в виде валков с установленной внутри перегородкой. Перегородка разделяет бункер на емкости, каждая из которых заполнена порошком. Процесс получения двухслойной ленты или полосы состоит в том, что два разнородных порошка из соответствующих емкостей подаются в зону между валками, где прокатываются в заготовку 1.1). 15

Однако данное устройство не обеспечивает реальной возможк сти получать изделия широкого диапазона толщин„ так как максимальная толщина прокатываемой полосы и диаметр 2О формообразующих налков находятся в зависимости Ь,аХ 0,01Э . Из чего следует, что максимальная толщина прокатываемой полосы не может составлять более 1В от диаметра валков. 25

Изготовление валков большого диамет- ра связано со значительным усложнением технологии и увеличением трудоемкости, устройство имеет неап-, равдано большую металлоемкость.Баль-ЗО шое количество сопрягаемых подвижных и неподвижных узлов не позволяет получить достаточную жесткость конструкции клети для изделий постоянной толщины.

При прокатке порошков имеют место также опережение и отставание, являющиеся внешним проявлением проскальзывания порошка относительно валков.

В результате действия сил трения между поверхностью валков и уплотняемым порашкол в процессе прокатки возникают растягивающие напряжения, являющиеся причиной появления брака:трещин, расслоений и т.п.

Наиболее близким к предлагаемому 45 по технической сущности и достигаемому результату является устройство для прессования двухслойных изделий из порошка, содержащее привод, корпус, неподвижный стержень, установленные 50 в корпусе с воэможностью вращения, шнеки и формообразующий элемент. Привод приводит во вращение оба шнека.

Формообразующий элемент выполнен н виде втулки переменного внутреннего 55 диаметра (2 1.

Известное- устройстно позволяет получать днухслойные изделия широкого диапазона толщин с помощью комбинации сменных формообразующих элементов,60 втулки, ступенчатого стержня и насадки, но оно имеет огра.ниченные технологические возможности.

С помощью данной конструкции возможно получение иэделий со слоями,áq имеющими только замкнутый контур, т.е. наружный слой изделия по всему периметру охватывает его внутренний слой, невозможно получение двухслойных полос и лент. Отсутствует воэможность регулирования в процессе экструдирования толщины слоев иэделия и их соотношения. Переналадка устройства на различные виды изделий весьма трудоемка и занимает много времени, так как требует его разборки.

Пель изобретения — расширение технологических возможностей устройства.

Поставленная цель достигается тем, что устройство для прессования двухслойных изделий из порошка, содер-, жащее привод, корпус, неподвижный стержень, установленные н корпусе с возможностью вращения шнеки и формообразующий элемент, снабжено дополнительным приводом, формообразующий элемент выполнен в виде губок и фланца и снабжен механизмом регулирования раствора губок, а шнеки расположены параллельно и каждый из них соединен с отдельным приводом;

Механизм регулирования выполнен н виде эксцентриконых валов, соединенных с червячными колесами, червячных валов, причем последние оснащены маховиками и соединены между собой блокирующей муфтой.

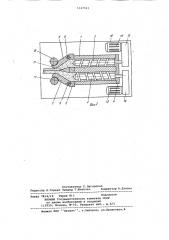

На фиг.l показано предлагаемое устройство, общий вид; на фиг.2 разрез А-A на фиг.l; на фиг.3 устройство в разрезе.

Устройство для прессования двухслойных изделий из порошка состоит. иэ корпуса 1, в котором находятся два шнека 2 и 3, опирающиеся на крышку 4. К корпусу l крепится формообразующий элемент, состоящий из фланца 5 и раздвижных губок 6 и 7, соединяющихся шарнирно с фланцем 5 посредством осей 8 и 9. На фланце установлены также плита 10 и неподвижный стержень 11. Корпус 1, фланец 5, приводные двигатели 12, 13 и редукторы 14 и 15 крепятся на основании

16. Между плитой 10 и осйованием 16 крепятся с возможностью вращения зксцснтриконые валы 17 и 18, соединяющиеся с чернячными колесами 19 и 20. На плите 10 расположены опоры

21 и 22 с чернячными налами 23 и 24, оснащенными маховиками 25, 26 и блокироночной муфтой 27. В корпусе 1 расположены два загрузочно бункера

28 и 29.

Устройство работает следукщим образом.

От приводных днигателей 12 и 13 через понижающие редукторы 14 и 15 вращательное движение передается шнекам 2 и 3. Последние захватывают порошки из загрузочных бункеров 28

1047593 и 29 и транспортируют их к формующему элементу, в котором формуются составляющие слои изделия. Наружный контур определяется формой раздвижных губок

6 и 7, а их положение относительно стержня 11 определяет соотношение слоев каждого порошка в готовом изделии. При отключенной блокирующей муфте 27 осуществляется регулировка толщины как всего иэделия, так и толщины отдельных его слоев. Толщину. верхнего слоя экструдируемого иэделия регулируют, вращая маховиком 26 через .червячный вал 24 червячное колесо 19 с закрепленньм на нем эксцентриковым валом 18, который пере- 15 мещает опирающуюся на него подвижную губку 6,относительно стержня 11. Изменяя расстояние между подвижной губкой 6 и стержнем 11, регулируют толщину верхнего слоя экструдируемо- 7р го порошка. Толщину нижнего слоя изделия регулируют аналогично, вращая маховик 25.

Для регулировки соотношения слоев необходимо включить блокирующую муфту 25

27, которая кинематически свяжет между собой червячные валы 23 и 24, т.е. при вращении любого из маховиков 26 или 25 оба червячных вала бу-. дут вращаться в одном направлении с одинаковой частотой. Вращая любым из маховикбв, например 25, через червячные валы 23 и 24 червячные колеса 20 и 19 с закрепленными на них эксцентриковыми валами 17 и 18 синхронно перемещают отпирающиеся на них подвижные губки 7 и 6 относительно стержня 11.

Но так как вращение эксцентриковых валов осуществляется с одинаковой частотой и в одном направлении, то на сколько губка 7 приблизится к стержню 11, настолько же губка 6 удалится от него, и наоборот, при приближении губки 6 к стержню 11 губка 7 настолько же удаляется от него. Так как расстояние между губками

6 и 7 остается постоянным, остается постоянной и общая толщина экструдируемого изделия. 3a счет синхронного перемещения раздвижных губок 6 и 7 относительно стержня 11 изменяется лишь соотношение составлякщих слоев в изделии.

Применение предлагаемого устройства позволяет получить длинномерные двухслойные изделия незамкнутого контура типа лент, полос. устройство обеспечивает воэможность плавно изменять в широком диапазоне как общую толщину изделия, так и соотношение отдельных слоев.

Значительно упрощается в сравнении с известным переналадка устройства на различные виды продукции. Переналадка известного устройства требует полной его разборки для замены формообразующих элементов. Описанное устройство и лагодаря применению ., регулируемого формообразующего элемента позволяет осуществить переналадку на ходу, без остановки процесса.

1047593

Е 1Г А5

<7

Составитель Г.Загорская

Редактор Н.Горват Техред Т.Маточка Корректор A. Äçÿ Têî

Закаэ 7814/10 Тираж 813 Подписное

ВНИИПИ Государственного комитета. СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, r.ужгород, ул.Проектная,4