Способ базирования инструмента

Иллюстрации

Показать всеРеферат

СПОСОБ БАЗИРОВАНИЯ ИНСТРУМЕНТА в период его врезания при сверлении или расточке, включающий подвод рабочей жидкости в кар.маны гидростатических опор на направляющей поверхности инструмента и сообщение инструменту рабочих перемещений, отличающийся тем, что, с целью повышения точности обработки отверстий путем базирования инструмента на ось вращения станка за счет создания гидростатической оноры между поверхностью инструмента и кондукторной втулкой с эластичным уплотнительным кольцом между втулкой и деталью, рабочую жидкость подают в карманы гидростатических опор непрерывно, а при подходе карманов гидростатических опор к уплотнительному кольцу, установленному с зазором относительно инструмента, кондукторную втулку сдвигают в направлении подачи на величину, обеспечивающую натяг между уплотнительным кольцом и направляющей поверхностью инструмента и создание внутреннего давления в материале кольца, превышающего давление рабочей жидкости в карманах гидростатических опор, но меньщего, чем предел прочности материала кольца.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) В 23 В 35 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ /2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3417279/25-08 (22) 07.04.82 (46) 15.10.83. Бюл. № 38 (72) В. Ф. Гилин, А. А. Меркушев, Е. Д. Мокроносов и Г. И. Панов (53) 621.941 (088.8) (56) 1. Авторское свидетельство СССР № 663497, кл. В 23 B 35/00, 1977. (54) (57) СПОСОБ БАЗИРОВАНИЯ ИНСТРУМЕНТА в период его врезания при сверлении или расточке, включающий подвод рабочей жидкости в карманы гидростатических опор на направляющей поверхности инструмента и сообщение инструменту рабочих перемещений, отличающийся тем, что, с целью повышения точности обработки отверстий путем базирования инструмента на ось вращения станка за

„„SU„„1047609 A счет создания гидростатической опоры между поверхностью инструмента и кондукторной втулкой с э. астичным уп loTHHтельным кольцом между втулкой и деталью, рабочую жидкость подают в карманы гидростатических опор непрерывно, а при подходе карманов гидростатических опор к уплотнител ьному кольцу, установленному с зазором относительно инструмента, кондукторную втулку сдвигают в направлении подачи на величину, обеспечивающую натяг между уплотнительным кольцом и направляющей поверхностью инструмента и создание внутреннего давления в материале кольца, превышающего давление рабочей жидкости в карманах гидростатических опор, но меньшего, чем предел прочности материала кольца.

1047609

Изобретс ние относится к ста»костроению, а именно к способам базирования инструмента с карманами гидростатических опор в период cl о врезания в дета гь при сверлении или расточке, и предназначено для применения при сверлении и расточке глубоких отверстий.

Известен способ базирования инструмента с карманами гидростатических опор в момент его врезания в деталь при сверлении или расточке, включающий подвод рабочей жидкости к карманам гидростатических опор и сообгцение инструменту рабочих перемещений. По мере перемещения инструмента после подвода его к обрабатываемой детали рабочую жидкость в каждый карман гидростатических опор, выполненных за и перед резцами, подают не позднее того момента, когда до Полного углубления кармана гидростатической опоры в отверстие остается промежуток времени, необходимый для полного заполнения карманов рабочей жидкостью, затем взаимно ориентируют инструмент и деталь на гидростатических опорах и осугцествляют рабочее перемещение (1).

Однако известный способ не обеспечивает достаточную точность обработки глубоких отверстий, так как после заполнения карманов гидростатических опор рабочей жидкостью инструмент и обрабатываемую деталь взаимно ориентируют, т. е. совмешают оси инструмента и обрабаты— ваемого отверстия. При непрямоли ейности оси отверстия (после предварительной обработки отверстия) и изломе осей отверстия и станка (при установке детали на станок) Hpðâoíà÷àëüíop направление и»струмента происходит под некоторым углом к оси станка. При последующей обработке отверстия инструмент совершает перемещение по кривой, совпадающей с осью предварительно обработанного отверстия. B ррзультате этого обработанное отверстие имеет геометрические параметры, Hp соогветствующие требуемым.

Кроме того, этот способ не позволяет производить обработку деталей с необработанной поверхностью отверстия, например по окалине (после термообработки детали), после ковки, прокатки и т. п. или при сплошном сверлении, что ограничивает технологические возможности способа и сужает область его применения.

Цель изобретения — повышение точности обработки отверстий путем базирования инструмента на ось врашения станка за счет создания гидростатической опоры между поверхностью инструмента и кондукторной втулкой с эластичным уп IQTHHтельным кольцом между втулкой и деталью.

Поставленная цель достигается тем, чтс согласно способу базирования инструмента в период его врезания при сверлении или расто чке, включакнцему подвод рабочей

55 жидкости в карманы гидростатических опор на направляюшей поверхности инструмента и сообщение инструменту рабочих перемегцений, рабо I Io жидкость подают в карманы гидростатических опор непрерывно, а при подходе карманов гидростатических опор к уплотнительному кольцу, установленному с зазором относительно инструмента, кондукторную втулку сдвигают в направлении подачи на величину, обеспечиваюшую натяг между уплотнительным кольцом и направляющей поверхностью инструмента и создание внутреннего давления в материале кольца, превышающего давление рабочей жидкости в карманах гидростатических опор, но меньшего, чем предел прочности материала кольца.

Подвод рабочей жидкости к карманам гидростатических опор осуществляют в кондукторной втулке, предварительно подведенной к детали и имеющей на торце yn Io TH» Tpë ьное кольцо, что позволяет oc) гцествить базирование инструмента на ось вращения станка и, следовательно, полностью исключить влияние геометрических параметров предварительно обработанного отверстия на процесс обработки отверстия.

Базирование инструмента при его заходе по кондукторной втулке позволяет вести обработку деталей с необработанной поверхностью отверстия или при сплошном сверлении.

Перемегцение кондукторной втулки в направлении подачи инструмента после полного врезания его обеспечивает сохранность уплотнительного кольца при его деформировании от возможного повреждения инструментаом.

Соз тание натяга уплотнительного кольца с инструментом обеспечиваег работоспособность опоры в момент ее прохождения через уплотнительное кольцо в результате исключения межкарманных перетечек рабочей жидкости.

Создание внутреннего давления в материале уплотнительного кольца, меньшего по величине предела прочности материала уплотнительного кольца позволяет исключить разрушение его при подведении кондукторной втулки к детали.

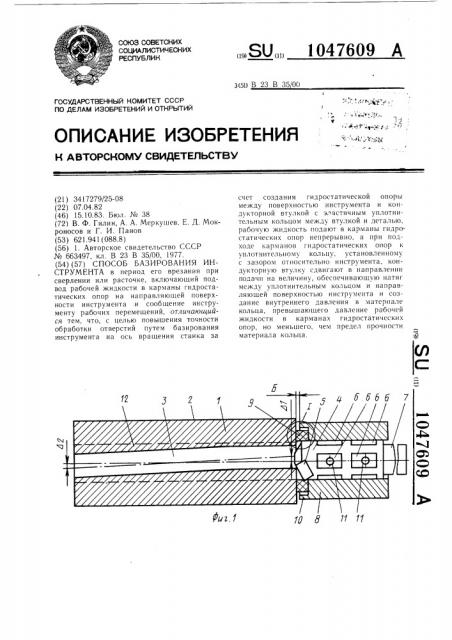

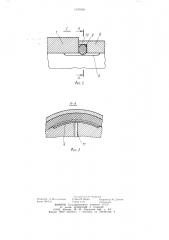

На фиг. 1 показано положение инструмента, кондукторной втулки и обрабатываемой детали; на фиг. 2 — узел 1 на фиг. 1 (уплотнительный стык между деталью и кондукторной втулкой в момент прохождения карманов одной из гндростатических опор); на фиг. 3 сечение

А -А на фиг. 2.

Способ осу цествляется следуюшим образом.

Для обработки поверхности отверстия в детали, ось которого непараллельна оси наружной поверхности детали, деталь 1 закрепляют в люнете и на бабке горизонтально-расточного станка (в описываемом

1047609

3 варианте) с совмещением оси цилиндра наружной поверхности 2 детали 1 с осью 3 станка.

Инструмент 4, имеющий резец 5 и две гидростатические опоры с карманами 6, закрепляют на стебле 7 станка и заводят в кондукторную втулку 8 станка. Кондукторная втулка 8 закреплена на направляющей стойке станка (не показана) посредством опор и предварительно настроена на совмещение своей оси с осью 3 станка.- 10

На обращенном к детали 1 торце кондукторной втулки 8 установлено упругоэластичное кольцо 9, внутренний диаметр которого больше диаметра цилиндрической части инструмента 4. Уплотнительное кольцо 9 выступает над торцом кольцевого упора 10 кондукторной втулки 8 на величину достаточную для создания натяга уплотнительного кольца 9 с инструментом 4, обеспечивающего достижение в материале уплотнительного кольца 9 внутреннего давления, превышающего по величине давление ра20 бочей жидкости в карманах 6 гидростатических опор, но меньшего величины предела прочности материала уплотнительного кольца 9.

Во внутренней полости инструмента 4 25 установлено распределительное устройство рабочей жидкости (не показано), которое связано с карманами 6 гидростатических опор каналами 11.

Инструмент 4 подводят к обрабатываемому отверстию детали 1 и подают в распределительное устройство рабочую жидкость под расчетным давлением. Пройдя распределительное устройство, рабочая жидкость через каналы 11 поступает в карманы 6 гидростатических опор, заполняет их, а также полость, образованную инструментом 4 и ко. дукторной втулкой 8, в результате чего инструмент 4 отрывается от кондукторной втулки 8, à его ось совмещается с осью кондукторной втулки 8, следовательно, и осью 3 станка.

Затем инструменту 4 сообщают рабочую подачу в направлении стрелки Б, а детали 1 — вращение относительно оси 3 станка. Резец 5 врезается в деталь 1, затем подают кондукторную втулку 8 в направлении стрелки Б до контакта упора 10 с деталью 1.

При дальнейшем перемещении инстру мента 4 относительно направляющей кондукторной втулки 8 карманы 6 гидростатических опор проходят стык между уплотнительным кольцом 9 и деталью 1. При этом уплотнительное кольцо 9 находится в напряженном состоянии с цилиндрической частью инструмента 4, что обеспечивает полную герметизацию каждой гидростатической опоры по окружности.

B процессе дальнейшего осевого перемещения инструмента 4 карманы 6 гидростатических опор переходят полностью на поверх- ность обработанного участка отверстия детали I, ось которого совпадает с осью кондукторной втулки 8, а следовательно, и с осью 3 станка, благодаря чему обработка поверхности 12 отверстия происходит с минимальной величиной увода инструмент» 4, что повышает точность обработки отверстия, так как исправляется неточность обработки предварительно обработанного отверстия, характеризуюгцегося величинами смещения оси на заходе, и на выходе и .

Пример. После полного врезания инструмента в деталь с отверстием диаметром

110 мм кондукторную втулку перемещают в направлении подачи инструмента до момента образования натяга равного 0,35 мм уплотнительного кольца, изготовленного из литьевого полиуретана, с инструментом, причем в материале кольца достигается внутреннее давление 32 кг/см, превышающее по величине давление рабочей жидкости в карманах гидростатических опор (12 кг/см ) но меньшее величины предела прочности (500 — 600 кг/см ) материала уплотнительного кольца. Получают точное отверстие с допуском 0,035 мм.

Применение предлагаемого способа позволяет повысить точность обработки отверстий в деталях в 2-3 раза в результате исключения влияния погрешностей предварительно обработанного отверстия на базирование инструмента, снизить величину у(30да и нструмента, производить сверленне в сплошном материале, упростить конструкцию инструмента, повысить производительность процесса обработки отверстий.!

047609

Редактор . 1. Веселовская

Заказ 78!6j11 (оставитель H. Чужанов

ТехРед И. ВеРес Корректор М. Денник

Тираж 1106 Подписное

ВНИИПИ Государственного комитета СГСР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4