Устройство для предохранения инструмента от поломок при обработке отверстий

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ИНСТРУМЕНТА ОТ ПОЛОМОК ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ по авт.св. № 795745, отличающееся тем, что, с целью повышения надежности, устройство снабжено упругой диафрагмой, установленной со стороны кольцевой мембраны, имеющей меньший диаметр средней окружности , и образуюш,ей вместе с ней герметичную полость, связанную с магистралью подвода смазочно-охлаждаюш,ей среды в зону резания.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) В 23 В 47/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ уР Ь

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 795745 (21) 3419063/25-08 (22) 05.02.82. (46) 15.10.83. Бюл. № 38 (72) Н. С. Силин и С. К. Плужников (71) Ленинградский ордена Ленина и ордена Красного Знамени механический институт (53) 621.9.08 (088.8) (56) 1. Авторское свидетельство СССР № 795745, кл. В 23 В 47/24, 1979 (прототип) „„SU„„1047615 А (54) (57) УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕН ИЯ ИНСТРУМЕНТА ОТ ПОЛОМОК ПРИ ОБРАБОТКЕ ОТВЕРСТИИ по авт.св. № 795745, отличающееся тем, что, с целью повышения надежности, устройство снабжено упругой диафрагмой, установленной со стороны кольцевой мембраны, имеющей меньший диаметр средней окружности, и образующей вместе с ней герметичную полость, связанную с магистралью подвода смазочно-охлаждающей среды в зону резания.

1047615

Изооретение î",ø>ñèòët к машиностроению и может быть использовано на машиностроительных заводах, связанных с обработкой отверстий.

По основному авт.св. ¹ 795745 известно устройство для предохранения режущего инструмента от поломок на металлорежущих станках, выполненное из взаимно подвижных в осевом направлении корпуса и фланца, образующих между собой полость, заполненную упругой массой, причем фланец жестко связан с инструментодержателем, а корпус снабжен узлом крепления к бабке станка, а также датчика с подвижным элементом, соединенного с системой отключения станка. Взаимно подвижные корпус и фланец связаны между собой с возможностью относительного перемещения разнесенными в осевом направлении кольцевыми мембранами, имеющими полость, заполненную упругой массой, и центрирующими фланец с корпусом. Средние окружности мембран имеют различные диаметры. В регистрирующем канале размещен подвижный элемент датчика, выполненный плавающим и взаимодействующий с герконовым датчиком, соединенным с системой отключения станка !1) .

Однако данная конструкция обеспечивает предохранение инструмента от поломок в процессе обработки, обусловленных только осевыми перегрузками от сил резания. Обязательным условием эффективного проведения процесса глубокого сверления является надежное удаление стружки, которое осуществляется по специально выполненному в инструменте каналу потоком смазочно-охлаждающей среды (СОС). При неудовлетворительном отводе стружки по каналу образуются ее скопления, что вызывает поломку инструмента, резкое увеличение давления СОС в магистрали подвода насосной станции и выход последней из строя.

Целью изобретения является повышение надежности.

Указанная цель достигается тем, что устройство для предохранения инструмента от поломок при обработке отверстий, включающее взаимно подвижные корпус и фланец, образующие между собой полость, заполненную упругой массой, причем фланец жестко связан с инструментодержателем, а корпус снабжен узлом крепления к бабке станка, а также датчик с подвижным элементом, соединенный с системой отключения станка, снабженное герметизирующими указанную полость кольцевыми мембранами, центрирующими и связывающими с возможностью относительного перемещения фланец и корпус, причем средние окружности мембран имеют различные диаметры, дополнительно снабжено упругой диафрагмои, установленной со стороны кольцевой мембраны, имеющей меньший диаметр средней окружности, образующей герметичную полость, связанную с магистралью подвода смазочно-охлаждающей среды в зону резания.

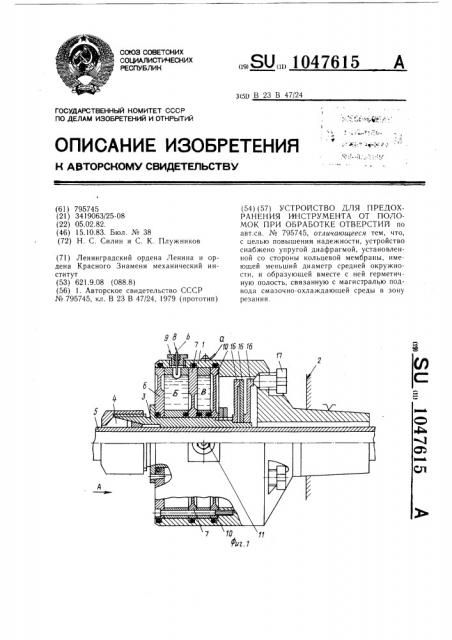

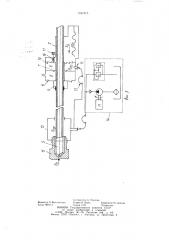

На фиг. 1 показано устройство с разрезом по оси; на фиг. 2 - вид А на фиг. 1, с частичным разрезом; на фиг. 3 — схема сверления глубоких отверстий с использованием устройства для предохранения ин-!

О струмента от поломок.

Устройство состоит из цилиндрического пустотелого корпуса 1 с коническим хвостовиком для крепления в подающей каретке 2 станка, фланца 3, в передней части которого размещен цапговый узел 4 крепления ин1( струмента 5 (фиг. 1). Фланец 3 имеет возможность осевого перемещения относительно корпуса 1 устройства с помощью упругих мембран 6 и 7, разнесенных вдоль оси устройства. Мембраны ограничивают и герметизируют полость Б с упругой массой, а также центрируют фланец 3 относительно корпуса 1.

Полость Б с упругой массой или токоподводя щей жидкостью связана с регистрирующим каналом корпуса 1, в котором размещен элемент, выполненный при применении токоподводящей жидкости, например, в виде штыря 8, изолированного от корпуса 1 посредством втулки и имеющего контактную клемму с отводом А для подключения в электрическую схему отключения станка. Второй отвод а осуществлен непосредственно от корпуса 1 устройства.

Положение пггыря 8 относительно мениска жидкости регулируется с помощью крышки

9. Полость В, образованная кольцевой мембраной 7 с меньшим диаметром средней окружности и упругой диафрагмой 10, связана через штуцерное соединение 11 (фиг. 2) гибкого шланга !2 (фиг. 3) с направляющим устройством 13 (маслоприемником) .

СОС подается в направляющее устройство

4о !3 от насосной станции 14. Посредством этого устройства 13 СОС направлена через кольцевой зазор, образованный наружной поверхностью инструмента 5 и обработанной поверхностью отверстия заготовки 15, 4 в зону резания инструмента. Одновременно охлаждающей средой под давлением P заполнена и полость В (фиг. 3). Диафрагма 10 полости В подпружинена в направлении подачи S< каретки 2 станка дисковыми пружинами 16, сжатие которых осущеsp ствлено с помощью винтов 17 (фиг. 2), расположенных равномерно по окружности корпуса 1.

Перед началом работы с устройством

55 при включенной насосной станции 14 устанавливают при помощи винтов 17 и дисковых пружин 16 мембраны 6 и 7 в нейтральное среднее положение.

1047615

Устройство работает следующим образом.

При увеличении осевого усилия на инструмент в процессе обработки заготовки

15 выше предельного значения фланец 3, на котором закреплен с помощью цангового узла 4 инструмент 5, перемещается относительно корпуса 1 устройства, закрепленного в подающей каретке 2 станка (фиг.

3). Это перемещение определяется величиной деформации мембран 6 и 7, а также диафрагмой 10 и пружиной 16. Осевая жесткость каждого упругого элемента устройства подбирается из следующих соображений:

С =C„„

СЗ С! + ?. > с4=С, где С, и С вЂ” осевые жесткости мембраны

6, имеющей большой диаметр

D (фиг. 3) средней окружности упругого участка и мембраны

7 с меньшим диаметром d соответственно.

С и С вЂ” осевые жесткости диафрагмы 10 и пружины 16 соответственно.

Перемещение фланца 3 изменяет объем полости Б с размещенной в ней токопроводящей жидкостью. Вследствие выполнения мембран 6 и 7 с упругими участками разного диаметра средних окружностей и перемещения их соответственно корпуса 1 жидкость вытесняется в регистрирующий канал и через штырь 8, закрепленный в крышке

9 через изолированную втулку, замыкает электрическую цепь отключения станка. Подключение устройства в электрическую схему осуществляется посредством отводов а и ь.

В процессе обработки отверстия заготовки 15 СОС подается под давлением Рсо от насосной станции 14 в направляющее устройство 13 и далее поступает в зону резания инструмента 5. Затем вместе со стружкой СОС отводится по специально выполненному каналу. При этом СОС также поступает в полость В (фиг. 3 и 2), соединенную с направляющим устройством 13 посредством гибкого шланга 12 и штуцерного соединения 11. При неудовлетворительном удалении стружки по каналу отвода инструмента 5 изменяется давление не только в магистрали отвода, но и соответственно в магистрали подвода СОС от насосной станции 14. Изменение давления Ро обусловлено скоплением стружки в канале отвода или в зоне резания инструмента 5.

10 Диафрагма 10 имеет возможность перемещать фланец 3 с усилием пропорциональным изменению давления в магистрали подвода

СОС и, соответственно, в полости В. При превышении предельной установленной величины давления в полости В фланец 3, преодолевая усилие пружины 16, перемещает также из нейтрального положения мембрану 6, которая имеет большой диаметр средней окружности упругого участка. Перемещение мембраны 6 осуществляется в противоположном направлении подачи каретки 2 станка (инструмента 5), пока не произойдет срабатывание электрической цепи отключения подачи и выключение насосной станции.

Предложенное изобретение обеспечивает при выбранном соотношении средних окружностей мембран и диафрагмы перемещение подвижного элемента или мениска токопроводящей жидкости в регистрирующем канале устройства с высокой точностью.

Устройство не имеет в сопряжениях подвижных частей переменных во времени условий эксплуатации сил трений, которые в значительной степени влияют на стабильность и его чувствительность. Чувствител ьн ость и редложенного устройства в 5-7 раз выше чувствительности известных устройств.

Надежность устройства повышается в два раза по сравнению с известным устройством, так как наряду с контролем предельной величины осевого усилия устройство обеспечивает предохранение инструмента от поломок из-за неудовлетворительного отвода стружки по каналу инструмента.

1047615

Редактор Л. Веселовская

Заказ 7816!11

Составитель А. Печкова

Техред И. Верес Корректор М. Демчик

Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППГ1 «Патент», г. Ужгород, ул. Проектная, 4