Связка абразивного инструмента

Иллюстрации

Показать всеРеферат

1. СБЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА для обработки сталей, включающая свинцовоцинкборосиликатное стекло и твердую смазку в виде гексагонального нитрида бора и окисла металла, отличающаяся те.м, что, с целью повышения износостойкости .при работе без охлаждения она дополнительно содержит боросиликатное стекло, а в качестве окисла металла - оксид цинка при следующем соотношении компонентов,мас.%: Свинцовоцинкборосиликатное стекло35-75 . Боросиликатное стекло5-40 Гексагональный нитрид бора10-30 Оксид .цинка1-15 2. Связка по п. 1, отличающаяся тем, что свинцовоцинкборосиликатное стекло имеет состав, мае. %: РЬО . 72,6-76,6 ZnO 11,0-13,0 7,8-9,8 (П SiO. 1,6-2,6 ВаО 1,2-2,2 0,5-1,6 а боросиликатное стекло имеет следующий состав, мае.% s SiOi 45,0-55,0 ВхО-, 10,0-20,0 4 11.0 4,5-10,0 NaiO 4,0-12,0 Кор 2,0-6,0 а ВаО 5,0-10,0 АЧО ,0 0,5-1,5.

Союз СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (113

ЗСЮ В 24 0 3 14

Al. jVf ЪЮ ВР .г;, ; у, (МфЩ() „ЩЦ

ОПИСАНИЕ. ИЗОБРЕТЕНИЯ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ металла - оксид цинка при следующем соотношении компонентов, мас.%:

Свинцовоцинкборосиликатное стекло 35-75

Боросиликатное стекло 5-40

Гексагональный нитрид бора

Оксид .цинка

10-30

1-15

2. Связка по и. 1, о т л и ч а— ю щ а я с я тем, что свинцовоцинкборосиликатное стекло имеет состав, мас. %:

PbO .

ZnO

В 03

$101

Вао

А1 03

72,6-76,6

11,0-13,0

7,8-9,8

1,6-2,6

1,2-2,2

0,5-1,6 а боросиликатное стекло имеет следующий состав, мас.%:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3443355/25-08 (22) 05.82 (46) 15.10.83. Бюл. М 38 (72) E.К. Бондарев, Ф.Г. Рубан, Г.С. Спицина,: Л.Л. Мишнаевский, A.A. Сагарда, В.И. Мельник, B.A. Муровский, В.Л. Овчинников, М.Д. Голунов и Ю.И. Мещеряков (71 ) .Ордена Трудового Красного Знамени институт сверхтвердых материалов АН Украинской CCP и Московское .машиностроительное производственное объединение "Красный Октябрь" (53) 621.922.04 9(088.81 (56) 1. Патент Франции 9 2176512, кл. В 24 D 3/00, 1973. .2. Патент CUIA Р 3454384, кл. 51-295, 1969.

3. Авторское свидетельство СССР

9 631326, кл. В 24 D 3/34, 1976 (прототип) . (54) (57) 1. СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА для обработки сталей, включающая свинцовоцинкборосиликатное стекло и твердую смазку в виде гексагонального нитрида бора и окисла металла, отличающаяся тем, что, с целью повышения износостойкости. при работе без охлаждения она дополнительно содержит боросиликатное стекло, а в качестве окисла

$i02 в о;

Li<0

Na<0 к.2о

Као

АЬ,О

Ее аз

45,0-55,0

10,0-20,0

4,5-10уО

4,0-12,0

2,0-6,0

5 0-10,0

5,5-12,0

0,5-1,5 °

1047671

Изобретение относится к связкам абразивного инструмента, преимущественно содержащего кубический нитрид бора (КНБ) или алмаз, применяемого для обработки закаленных сталей беэ применения смазочно-охлаждающих 5 жидкостей (СОЖ), и может быть использовано на предприятиях, занимающихся заточкой и доводкой режущего инструмента из быстрорежущих, в том числе труанообрабатынаемых закаленных сталей.

В настоящее нремя имеются связки абразивного инструмента, позволяющие обрабатывать стальйые детали и производить заточку режущего инструмента. Положительный результат дает в этом случае инструмент на керамических связках.

Известны керамические связки абразивного инструмента на основе стекол различного состана или керамических композиций с наполнителями для обработки сталей 1 .

Известна керамическая связка для шлифовальных инструментов, содержащая .70-90 мас.Ъ боросиликат- 25 ного стекла и 10-30 мас.В талька.

Ее применяют при изготонлении шлифовального инструмента иэ искусственного корунда и кубического нитрида бора. Такая связка поэво 30 ляет инструменту эффективно работать с охлаждением.

Однако применение известной связки без охлаждения вызывает прижоги и повышенный расход абразива.

Известна связка, для обработки сталей без применения СОЖ,в которую в роли твердой смазки вводят графит ° Связка состоит из глины и графита $2).

Однако данная связка имеет высокий расхоц абразива.

Наиболее близкой к предлагае мой является связка, состоящая из свинцовоцинкборосиликатного стекла

65-80 вес.й, гексагонального нитри- 45 да бора 20-35 вес.Ъ и оксида кадмия 2, 5-10,0 вес.%. Применение гексагонального нитрида бора в качестве твердой смазки н сочетании со стеклом позволяет инструменту íà 5() такой связке обрабатывать закаленные стали без применения СОЖ j3) .

Однако инструмент на этой связке имеФт относительно высокий удельный расход абразива, так как гексагональный нитрид бора не смачинается стеклом связки. В результате происходит только механическое удержание частиц гексагонального нитрида бора в стеклообразной матрице, что не обеспечивает прочного сцепления указанных материалов.

Цель изобретения - разработка стеклосняэки абразивного инструмента для обработки сталей беэ охлаждения, обеспечивакнаей повышение из- 65 носостойкости н 1, 5-2, 0 раза по сраннению с инструментом на керамических связках, используемых на аналогичных операциях.

Поставленная цель достигается тем, что связка, содержащая в качестве основы свинцовоцинкборосиликатное стекло (в дальнейшем именуемое стекло 1) и твердую смазку в виде смеси гексагонального нитрида бора и окисла металла, дополнительно содержит боросиликатное стекло (стекло 2) образующие смесь, а в качестве окисла металла - оксид цинка, при следующем соотношении компонентов, мас. Ъ:

Свинцовоцинкборосиликатное стекло

Боросиликатное стекло

Гексагональный нитрид бора

Оксид цинка

35-75

5-40

10-30

1-15

Состав стекла 1, мас. Ъ

Pb0

ZnO в2о

$10

ВаО

А1 0

72,6-76,6)

11,0-13,0;

7,8-9,8

1,6-2,6

1,2-2,2

0,5-1,6

Состав стекла 2, мас. Ъ

45,0-55 0

5, 0-12 I

4, 5-10

4,0-12, 0

2,0-6,0

5,0-10,0

10,0-20,0

О, 5-1,5

S з.О, А1 0.3 и о

NazO к о

Вао в о >

Fe 03

Как указывалось выше, в связи с несмачиваемостью гексагонального нитрида бора рядом составов стекол, н том числе и стеклом, входящим в состав известной связки, наличие только механического удержания зерен нитрида бора не обеспечивает их прочного сцепления, что вызывает относительно высокий расход абразива. Одним из путей достижения прочного удержания материала в стеклообраэной матрице является достижение удовлетворительной смачи ваемости контактирующих материалов.

Для этого в качестве стеклообраэной основы применяют смесь стекол определенного состава, например, стекла 1 и 2 укаэанных выше составов.

Каждое иэ стекол в отдельности не смачивает гексагональный нитрид бора. B интервале 600-900 С углы смачивания стеклом 1 - 95-140, а стеклом 2 — 130-150 . При смачива1047671

Свинцовоцинкборосиликатное стекло

Боросиликатное стекло

Гексагональный нитрид бора

Оксид цинка

52

64.

Стекло 1

Стекло 2

Гексагональный нитрид бора

Оксид цинка

8 °

1.нии гексагонального нитрида бора материалом на основе смесей указанных стекол удовлетворительное смачивание,. например, при 800 С достигается при использовании смеси (стеклом 1 — 90%, стекло 2 — 10%, и наоборот). Углы смачивания при . этом меньше 90

Соотношение количества стекол принято в интервале, обеспечивающем удовлетворительную смачивающую способность их смесей по отношению к накопителям.

Введение оксида цинка обусловлено необходимостью повышения иэносо-, стойкости связки. Интервал введения гексагонального нитрида бора и оксида цинка обусловлен достижением при таких их количествах достаточно высокой изноСостойкости инструмента.

Пример 1. Изготавливают аб» разивный инструмент формы. ЧК 125 5 3.32

100%-ной концентрации, иэ кубического нитрида бора зернистостью 125/100 на связке марки К-16-1 следующего состава, мас. Ъ:

Свинцовоцинкборосиликатное стекло 1 35

Боросиликатное стекло 2 40

Гексагональный нитрид бора 10

Оксид цинка 15

Состав стекла 1, мас. Ъ: Pb0 74,8;

ZnO 12,0; В Оэ 8,3; SiO 1,8; ВаО

Состав стекла 2, мас. Ъ: SiO

50,02; А1,2 О 9,27,; Lig О 5,37, N O

7,75; К О 3,38; ВаО 7,78; В О, 14,5;

F C4 О, 6.

Примеси из группы оксидов СаО, MgO, TiO - остальное.

Для приготовления смеси стекол смешивали исходные стекла зернистостью менее 40 мкм. Затем к смеси стекол добавляют гексагональный нитрид бора и оксид.цинка зернистостью менее 100 мкм, кубонит марки KP зернистостью 125/100, тщательно смешивают. Кубонитосодержащую шихту .брикетируют при давлении 1 т/см

Термообработку брикета производят в пресс-форме при 600+10 С в течение 1 ч. После чего производят горячую допрессовку-при давлении

0,5 т/см .

Пример 2. По технологии, описанной в примере 1, изготавливают круги формы ЧК 125 5 .3 32-К-16-2-кР 125/100 — 24,9 следукщего состава, мас. Ъ:

Химический состав стекол приведен в примере 1.

П р и и е р 3. По технологии, описанной в примере 1, изготавливают круги формы ЧК 125.5-3-32-K-16-3-КР 125/100 — 24,9 следующего состава, мас.Ъ:

Стекло 1 52

Стекло 2 20

Гексагональ10 ный нитрид бора 20

Оксид цинка 8

Химический состав стекол приводится в примере 1.

Пример 4. По технологии, описанной в примере 1, изготавлива- лись круги формы ЧК 125 ° 5 .3 32-К-16-4-KP 125/100 — 24,9 следующего состава, мас. Ъ:

Стекло 1 75

Стекло 2 . 9

Гексагональ.ный нитрид бора 10

Оксид цинка 6

Химический состав стекол приводится в примере 1.

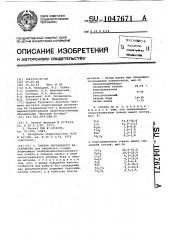

Испытания опытных образцов абразивного инструмента, изготовленно.го на связках по предлагаемому

30 изобретению (марки связок К16-1, К-16-2, К-16-3, К16-4) в сравне нии с кругом, аналогичной характеристики на известной связке К-12 проводились при шлифовании образ35, цов стали марки Р6И5 твердостью 62-64 ед, НРС сечением 5 ° 30 мм2 при следующем режиме: .скорость круга

25 м/с, продольная подача 2 м/мин, поперечная подача 0,05 мм/дв ° ход беэ применения СОЖ. Испытывались шлифовальные круги формы ЧК 125-5"

3 32 из кубонита КР 125/100 — 100% концентрации. Результаты испытаний приведены в таблице.

В результате лабораторййх Испыта45 ний установлено, что по сравнению со шлифовальными кругами иэ кубонита на керамической связке К-12 (прототип), применяемой для заточки резцов из закаленной быстрорежущей стали, все круги на предлагаемой связке (марки связок,К16-1, К16-2, К16-3, К16-4 — примеры 1-4) обеспечивают снижение удельного расхода кубонита в 1,5-2,0 раза по сравнению с известным. Наилучшей износо-. етойкостью обладают круги, изготовленные по примеру 3, при следующем соотношении компонентов, мас.В:

1047671

Удельный расход кубонита, мг/Г

Соотношение компонентов связки, мас.%

Характеристика абразивного слоя

Примеры

Примечание

Стекло 1

Гексаго нальный нитрид бора

Оксид кадмия 4

КР 125/100-К-12100%

8,8

Существ ующая связка (прототип) базовый объект

Стекло 1

Стекло 2

Гексагональный нитрид бора

Оксид цинка

КР 125/100-К-16-1 - 100%

5,2

КР 125/100-К-16- Стекло 1, 64

-2 - 100% Стекло 2 5

Гексагональный нитрид бо.ра 30

Оксид бора 1

4,5

КР 125/100-.К-16-3 — 100%

52

Стекло 1

Стекло 2

Гексагональный нитрид бора

Оксид цинка

4,0

КР 125/100-К«16-4 - 100%

9.Стекло 1

Стекло 2

Гексагональный нитрид бора

Оксид цинка

7,9

Составитель H . Балашов а

Техред И, Гайду Корректор A. Тяско

Редактор Н. Воловик

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 7822/14 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж-35, Раушская наб., д.4/5