Способ регенерации экстрагента

Иллюстрации

Показать всеРеферат

СПОСОБ РЕГЕНЕРАЦИИ ЭКСТР АГЕНТА, используемого в процессе выделения диолефиновых углеводород из углеводородных смесей экстративной ректифнкагхиеп, включающий отделение экстрагента в десорбционной колонне и очистку части циркулирующего экстрагента от димеров днолефинов и тяжелого остатка, отличающийся тем, что, с целью снижения энергозатрат, из нижней части десорбционной колонны отбирают поток экстрагента, его подвергают испарению с получением парожидкостной смеси, содержащей 5-50 мас.%. Жидкой фазы, с последующим разделением ее сепарацией на жидкий поток экстрагента, подаваемлй на оч истку от тяжелого остатка, и паровой поток экстрагента, возвращаемый в нижнюю часть дссорбционной колонны.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1047896 A

ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTMA (21 ) 3415900/23-04 (22 ) 31. 03. 82 (46 ) 15.10.83. Бил. Р 38 (72 ) Б.A. Сараев, С.Ю. Павлов, В. А. Горшков, В. А. Дульцев, Н. Г. Пугавишников, P. Х. Рахимов, П. И. Кутузов, В.И. Пономаренко, D.М. Рябов, В.И. Анохин, A.A. Жаворонков и В.В. Кузьменко (53) 547.315.2(088.8) (56 ) 1. Павлов С.Ю. и др. Процессы выделения и очистки изопрена. М., ЦНИИТЭнефтехим, 1972, с. 22-24.

2. Авторское свидетельство СССР

Р 687057, кл. С 07 С 7/08, 1976 (прототип ). (54 ) (57 ) СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА, используемого в процессе выделения диолефиновых углеводородов из углеводородных смесей С -С экстративной ректификацией, вйлючакмдий

5 отделение экстрагента в десорбционной колонне и очистку части циркулирукщего экстрагента от димеров диолефинов и тяжелого остатка, о т л и ч а ю шийся тем, что, с целью снижения энергозатрат, из нижней части десорбционной колонны отбирают поток экстрагента, его подвергают испарению с получением парожидкостной смеси, содержащей

5-50 мас.Ъ. Жидкой фазы, с последующим разделением ее сепарацией на жидкий поток экстрагента, подаваемый на очистку от тяжелого остатка, и паровой поток экстрагента, возвра аае- Fg мый в нижнюю часть дссорбционной колонны.

1047896

Изобретение относится к регенерации экстрагента, используемого в процессе выделения диолефиновых углеводородов из углеводородных смесей

С -С экстрактивной ректификацией, 4 и может быть использовано в производстве мономеров для синтетического каучука.

Схема разделения углеводородных смесей С4 или С разной степени насыщенности обычно состоит из узла 10 экстрактивной ректификации, включающего колонну экстрактивной ректификации и десорбционную колонну, а также узла регенерации экстрагента.

Сверху колонны экстрактивной ректификации отбирают более насыщенные углеводороды, а из куба — смесь экстрагента и менее насыщенных углеводородов, которая поступает н десорбер. Менее насыщенные углеводоро- о ды выводят сверху десорбера, а из куба отбирают десорбированный экстр-агент и возвращают его в колонну экстрактивной ректификации. Часть десорбированного экстрагента направляют на регенерацию, используя для его вывода различные технологические приемы.

Известен способ регенерации экстрагента, используемого н процессе выделения иэопрена из углеводородных смесей С экстрактивной ректификацией, найример диметилформамида (ДМФА), включающий очистку от накапливающихся примесей димеров пента диена и тяжелого остатка, представ1ляющего собой смесь продуктов гидролиза экстрагента, продуктов полимериэации пентадиенов, ингибиторов полимеризации и гидролиза экстрагента (1 ). Щ

Согласно этому способу часть десорбированного экстрагента (2-3% от циркулирующего s системе ) выводят на регенерацию. Регенерацию ДМФА от димеров изопрена, с которыми он образует азеотропные смеси, осуществляют путем азеотропной ректификации с водой. Затем ДМФА поступает в вакуумную колонну, где его отгоняют от полимеров и солей. При этом вывод экстрагента на регенерацию из системы экстрактивной ректификации осуществляют в жидкой фазе из колонны десорбций углеводородов С . Подвод тепла в десорбер осуществляется путем подачи в куб парожидкостной смеси, образующейся в кипятильнике колонны, Недостатками способа являются большие энергозатраты на испарение и конденсацию экстрагента в процессе 60 его очистки от тяжелого остатка, а также значительные потери экстрагента в системе регенерации вследствие большого вывода экстрагента на очистку.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ регенерации экстрагента, используемого н процессе выделения диолефиновых углеводородов, например, изопрена из углеводородных смесей С, включающий отделение экстрагента в десорбционной колонне и очистку части циркулирующего экстрагента от димерон диолефинов и тяжелого остатка, согласно которому на очистку от примесей димеров диолефинов экстрагент выводят из десорбционной колонны в парообразном состоянии в количестве 0,05-20 мас.Ъ от общего количества десорбиронанного экстрагента, а на очистку от тяжелого остатка н жидкой фазе н количестве 0,05

10 мас.Ъ от общего количества десорбированного экстрагента (2 ).

Очистку от примесей димеров ведут по известному способу (1 3, а очистку от тяжелого остатка — путем ректификации н присутствии углеводородного растворителя.

Указанный способ позволяет подавать на очистку от димерон поток с большей концентрацией димерон„ что значительно уменьшает объем вынодимого экстрагента. Однако вопрос рационал»ного вывода экстрагента на очистку от тяжелого остатка н данном способе остается нерешенным, что принодит к значительным затратам энергосредств на конденсацию и испарение экстрагента и процессе его очистки.

Цель изобретения — снижение энергозатрат.

Поставленная цель достигается тем, что согласно способу регенерации экстрагента, используемого в процессе выделения диолефиновых углеводородон из углеводородных смесей С -С экстрактинной ректификацией, включающему отделение экстрагента н десорбционной колонне и очистку части циркулирующего кстрагента от димеров диолефинов и тяжелого остатка, из нижней части десорбционной колонны отбирают поток экстрагента, его подвергают испарению с получением парожидкостной смеси, содержащей 5-50 мас.Ъ жидкой фазы, с последующим разделением ее сепарацией на жидкий поток экстрагента, подаваемый на очистку от тяжелого остатка, и паровой поток экстрагента, возвращаемый в нижнюю часть десорбционной колонны.

Отбор экстрагента на очистку от димеров диолефинов может быть осуществлен аналогично известному способу 12 3 со стадии десорбции в паровой фазе.

Регенерация экстрагента от тяжелого остатка может быть проведена

1047896 одним из известных способов, например аналогично способу (2 g.

Предлагаемый способ позволяет выводить на регенерацию более концентрированный по тяжелому остатку (до 10 мас.Ъ) поток экстрагента, что дает возможность уменьшить объем экстрагента, выводимого на регенерацию, и сократить энергозатраты, используя для обогрева десорбционной колонны теплопарового потока экстрагента.

Предложенный способ легко реализуется в промышленности.

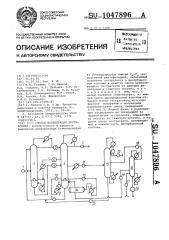

На чертеже изображена установка, реализующая способ.

По линии 1 изоамилен-изопреновую фракцию, полученную в процессе двухстадийного дегидрирования изопентана, подают в колонну экстрактивной ректификации 2. Сверху колонны 2 по линии 3 отбирают изоамиленовую фракцию, а из куба по линии 4 — насыщенный экстрагент, который поступает в колонну десорбции 5.

Боковым отбором по линии 6 из укрепляющей части десорбера отбирают часть углеводородов и направляют в куб колонны экстрактивной ректификации для поддержания заданной температуры. Сверху колонны по линии 7 отбирают десорбированные углеводороды. Из куба колонны 5 по линии 8 отбирают десорбированный экстрагент.

Колонну обогревают паром через кипятильник 9. Жидкость с глухой тарелки по линии 10 поступает в кипятильник 9 и затем в парожидкостном состоянии по линии 11 — под глухую тарелку. Часть экстрагента в количестве, необходимом для регенерации от тяжелого остатка, также отбирают с глухой тарелки по линии

12 и направляют в кипятильник 13.

Выходящую из кипятильника парожицкостную смесь в сепараторе 14 разделяют на паровую и жидкую фазы. Паровая фаза поступает в колонну 5 под глухую тарелку, а жидкая фаза с повышенным содержанием тяжелого остатка по линии 15 — в колонну 16 для окончательной отгонки экстрагента от тяжелого остатка в присутствии углеводородного растворителя, который подают по линии 17. Сверху колонны по линии 18 отбирают поток экстрагента с растворителем и направляют его в колонну 19 отгонки димеров пентадиенов от экстрагента. Тяжелый остаток выводят из системы регенерации по линии 20.

Из исчерпывающей части колонны десорбции в паровой фазе по линии 21 отбирают поток экстрагента и направляют его в колонну 19 для очистки от димеров пентадиента в присутствии воды. Фракцию димеров отбирают сверху колонны 19 по линии 22. Очищенный экстрагент отбирают из куба колонны по линии 3. Узел частичного испарения экстрагента может быть оформлен не только с выносом сепарационной зоны в специальную емкость, 5 но и с сепарацией парожидкостного потока в нспарителе либо в отдель,ной зоне, специально предусмотренной в кубе колонны и исключанщей смешение кубовой жидкости с жидкос10 тью, поступавшей из кипятильника с повышенным содержанием экстрагента.

Пример 1. Иэоаиилен-изопреновая фракция, полученная в процессе двухстадийного дегидрирования изопентана, с суммарным содержанием диолефинов 22Ъ (здесь и далее Ъ по массе ) в количестве 2779 кг/ч поступает в колонну 2. Сверху колонны 2 по линии 3 отбирают изоамиленовую фракцию в количестве 2323,5 кг/ч.

Колонна экстрактивной ректификации имеет 120 колпачковых тарелок и работает при температуре верха

39ОС и температуре куба 98 С.

Диметилформамид, насыщенный диолефинами С<, с содержанием последних 15Ъ при 98 С поступает в колон» ну 5 в количестве 15606,242 кг/ч.

Подачу осуществляют на 35-ю тарелку (счет снизу ). Общее число тарелок 65.

Колонна работает при давлении вЕрха 0,1 ати. Температура верха 37 С, куба — 158 C. Из паровой фазы колонны 2 с 4-й тарелки по линии 3 отбирают углеводородный рецикл (1950 кг/ч

Ç5 или 12,5Ъ от питания), подаваемяй в колонну зкстрактивной ректИфикации для поддержания температуры куба на уровне 95-100 С. Сверху по линии 7 отбирают 655,5 кг/ч (или

40 4,2 Ъ от питания ) изопрена-сырца. Из куба колонны отбирают 13000 кг/ч (или 83,3% от питания ) десорбированного ДЕФА. Состав циркулирующего

ДМФА следующий, 9: вода 0,3; нитрит

45 натрия 0,02; циклогексанон 0,6; формиат натрия 0,005; тяжелый остаток 0,5; димеры пентадиенов 2,2;

ДМФЛ остальное.

При циркуляции ДИФА в количестве

6 т на 1 т исходного снрья в блоке экстрактивной ректификации (или 18 т на 1 т выделенного изопрена-сырца) на регенерацию от димеров пентадиеноь в паровой фазе из десорбционной: колонны выводят (здесь и далее в расчете на 1 т изопрена-сырца ) 40 кг, а на регенерацию от тяжелого остатка — 800 кг. Этот поток поступает в кипятильник 13, где осуществляют частичное испарение ДМФА, часть ко60 торого в паровой фазе через сепаратор 14 поступает в колонну 5, а 5% от потока 12 (40 кг ) в жидкой фазе подают по линии 15 в колонну 16.

Кипятильник 13 работает под общим давлением с колонной 2. В кубе ко1047896

Составитель Г. Гуляева

Редактор Н. Ивыдкая Техред Ж. Кастелевич Корректор B. Бутяга

Заказ 7856/25 Тираж 418 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035) Москва, Ж-35, Раущская наб., д. 4/5

Филиал IIIIII "Патент", г. Ужгород, ул, Проектная, 4 лонны 5 температура 163 С, давление

1,3 ата. Испаритель 13 обогревают о водяным паром с температурой 185 С.

В колонну 16 подают 40 кг ДМФА, обогащенного тяжелым остатком до

10%, а по линии 17 — 120 кг дизельного топлива. Колонна имеет эффективность 10 практических тарелок и работает под вакуумом 350 мм при температуре верха 70 С. IIo линии

18 отбирают 36 кг ДМФА, практически не содержащего тяжелого остатка, а из куба отбирают раствор тяжелого остатка в дизельном топливе с содержанием ДМФА 0,15%.

При регенерации ДМФА от тяжелого остатка согласно известному способу из линии десорбированного ДМФА 8 в колонну 16 подают 800 кг ДМФА, а по линии 17 - 800 кг дизельного топлива, о что эквивалентно расходу пара в колонне 16 0,32 т на 1 т иэопренасырца.

В предложенном способе расход пара в колонне 16 составляет 0,03 т на

1 т изопрена-сырца. Таким образом, применение преддагаемого способа позволяет на 0,29 т снизить об ций расход пара (так как пар, расходуемый в испарителе 13, используется полезно для.обогрева десорбционной колонны 5 ).

Пример 2. Опыт осуществляют аналогично примеру 1, но в испарителе 13 испаряют 50% ДМФА, т.е.

400 кг ДМФА направляют в паровой фазе в колонну 5, а 400 кг в жидкой фазе с содержанием тяжелого остатка

1,1% направляют в колонну 16.

В колонну 16 по линии 17 также подают 120 кг дизельного топлива.

;Составы полученных потоков аналогич ны. Расход пара на 1 т изопренасырца составляет 0,13 т.

Пример 3. Опыт осуществляют аналогично примеру 1, но в испарителе 13 испаряют 80% ДМФА, т.е.

640 кг ДМФА направляют в паровой фазе в колонну 5, а 20% от потока 12 (160 кг ) в жидкой фазе с содержанием тяжелого остатка 2,5% направляют в колонну 16, -B колонну 16 по линии 17 подают

120 кг дизельного топлива. Составы полученных потоков аналогичны. Расход пара на 1 т иэопрена-сырца составляет 0,06 т.

Как видно из приведенных примеров, предложенный способ позволяет получить существенную зкономию энергоресурсов. Экономия пара на установке типовой мощности 120 тыс. т изопрена двухстадийным дегидрированием иэопентана составляет 34 тыс. т пара в год или 300 тыс. руб.