Способ переработки пылевидных отходов твердых сплавов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3436919/22-02 1 (22) 11.05,82 (46) 15,10.83, Бюл. Р 38 (72) 10.И.Санников, Л.С.Гецкин, В.В.Калугина, В,Г.Фельдман и А.И.Воронин (71) Всесоюзный ордена Трудового

Красного Знамени научно-исследовательский горнометаллургический институт цветных металлов (53) 669.27.4(088.8) (56) 1. Зеликман. А.Н., Никитина Л.С.

Вольфрам. М., "Металлургия", 1978, с. 88.

2. Авторское свидетельство СССР

Р 179931, кл. С 22 В 34/36, 1964.

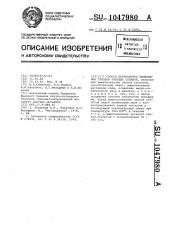

3(51) С 22 В 34 36; С 22 В 00 (54){57) СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ, включающий выщелачивание серной кислотой, окислительный обжиг, выщелачивание раствором соды, осаждение медно-кобальтового кека и шеелита, о т л и ч а ю шийся тем, что, с целью повышения степени извлечения вольфрама, перед выщелачиванием серной кислотой ведут грануляцию пыли с концентрированной серной кислотой и последующий окислительный обжиг при температуре 180-300 С в течение

1-3 ч, а выщелачивание проводят сер-. ной кислотой с концентрацией 20

180 г/л.

1047980

Изобретение относится к цветной металлургии, а именно к способам переработки пылей заточки твердосплавного бурового инструмента.

Известен способ переработки пылевидных отхсщов твердых сплавов, включающий окислительный обжиг с последующим сплавлением их с содой и водным выщелачиванием плава 1).

К недостаткам указанного способа относится сильное спекание материала,что приводит к .снижению извлечения вольфрама при выщелачивании.

Наиболее близким к предлагаемому является способ переработки пылевидных отходов .твердых сплавов, включающий вьццелачивание серной кислотой, окислительный обжиг, выщелачивание раствором соды, осаждение меднокобальтового кека и шеелита $ 2).

Недостатком указанного способа является невысокая степень извлечения вольфрама.

Цель изобретения — повышение степени извлечения вольфрама.

Поставленная цель достигается тем, что согласно способу переработки пылевидных отходов твердых сплавов, включающему выщелачивание сер ной кислотой, окислительный обжиг, выщелачивание раствором соды, осаждение медно-кобальтового кека и шеелита, перед выщелачиванием серной . кислотой ведут грануляцию пыли с концентрированной серной кислотой и последующий окислительный обжиг при температуре 18-300 С в течение 1

3 ч, а выщелачивание проводят серной кислотой с концентрацией 20-180 г/л, При грануляции пылевидных отходов с концентрированной серной кислотой образуются прочные гранулы, что резко снижает пылевынос при последующем обжиге. Серная кислота, находящаяся в гранулах в тесном контакте с окисляемыми компонентами (карбид вольфрама: железо, медь и кобальт в виде металлов), при температуре 180-300 С является сильным и энергетичным окислителем. Причем о при температуре ниже 180 C ее окислительная способность по отношению к карбиду вольфрама и железу резко снижается, а при температуре выше

300 С становится заметным процесс испарения серной кислоты из гранул без участия ее в окислении компонентов пылей (температура начала кипения концентрированной серной кисло". ты 290 С; 98,3%-ная кислота кипит при 330 С) . При температуре 180

300 С серная кислота окисляет железо, кобальт и медь до сульфатов, причем железо полностью переходит, в трехвалейтное состояние. Карбид вольфрама при этих условиях окисляется до трехокиси. Карборунд и корунд при температуре обжига 180

300 C не подвергаются заметным изменениям. При обработке огарка раствором серной кислоты концентрацин

55 щелочью осаждают медно-кобальтовый кек. Кек от сернокислотного выщелачивания обрабатывают раствором соды (50 г/л) в .течение 2-4 ч при темпе-. ратуре 70-80 С и Ж: Т = 4:1. Осадок, содержащий абразивный материал, отФильтровывают, а из полученного раст. вора вольфрамата натрия хлористым кальцием выделяют, вольфрам в,виде искусственного шеелита (63-67о окиси вольфрама) .

Для снижения расхода серной кислоты и соды соответствующие растворы можно при выщелачивании использовать. многократно (от 2 до 6 раз ) или же проводить противоточное выщелачивание. В этом случае концентрация железа в растворе может быть доведена до 150-1 80 г/л, а концентрация воль-.

Фрама до 80-90 г/л, Пример 1. 500 r пыли от, заточки твердосплавного бурового инструмента состава, %: вольфрам 9; кобальт 0,69; медь 0,45; железо 20; корунд и карборунд 63, гранулируют с концентрированной серной кислотой

20-280 г/л сульфаты трехвалентного железа, кобальта и меди переходят в раствор (железо на.93-99,кобальт 9599 и медь 92-99%), а вольфрам и аб- разивы остаются в осадке (кеке).

При концентрации серной кислоты меньше 20 г/л гидролиз сульфата трехвалентного железа полностью не подавляется, в результате чего снижается степень, перехода железа иэ огарка в сернокислый раствор, а при концент15 рации выше 180 г/л не наблюдается. заметного положительного эффекта.

На чертеже показана схема предлагаемого способа.

Данный способ осуществляется следующим образом; Пыль от заточки твердосплавного бурового инструмента состава, В: вольфрама 3-12; кобальта 0,3-0,7; меди 0,3-1,5; желе-. за 20-40; корунда 15-20, карбоРун 5. да 40-50, в которой железо, медь и, кобальт находятся преимущественно в виде металлов, а вольфрам в .виде его карбида и частично в виде окиси, гранулируют с концентрированной серной кислотой и подвергают окислительному обжигу при .температуре 180300 С в течение 1-3 ч, Огарок обрабатывают раствором серной кислоты концентрации 20-180 г/л,в течение

1-2 ч при температуре 70-80, С и

Ж:Т = 4:1. Кек отфильтровывают, раст-: вор, содержащий сульфаты трехвалент- ного железа, кобальта и меди, гидро-. литическим методом очищают от желе-, за и затем из фильтрата содой или

1047980 (140 мл 1,.обжигают при температурах

150, 180, 200, 300 и 350 С в течеwe 1 ч. Полученный огарок выщелачивают серной кислотой концентрации 00 г/л при температуре 75 С в течение 1 ч и Ж:T = 4:1. Кек отфильт- ровывают и обрабатывают раствором технической соды (50 г/л) в течение 2 ч при Ж:Т = 4:1 и температуре

70 С. Из раствора Ьольфрамата натрия хлористым кальцием осаждают.искусственный шеелит. Раствор сернокислотного выщелачивания гидролитическим .методом очищают от железа и из фильтрата осаждают карбонатный медно-кобальтовый кек. В

Результаты опытов по извлечению вольфрама и кобальта из пылей заточки бурового инструмента представлены в табл. 1, опыты 1-5 °

Как видно из табл. 1, при темпе- 70 ратуре обжига ниже 180 С степень извлечения железа, кобальта и меди снижается с 96-99Ъ до 52-90Ъ; при температуре выше 300 C степень извлечения этих металлов из раствора. серно.кислотного выщелачивания также за-: метно падает (до 82-91Ъ). Причем снижение степени извлечения этих . металлов одновременно сопровождается и снижением степени извлечения вольфрама на стадии содового выщелачивания за счет неполного окисления кар, бида вольфрама, как при температуре ниже 180 С, так и при температуре выше 300 С, что подтверждается данными микроскопического исследования огарка.

П,р и м е р 2. 500 r пыли .от заточки твердосплавного бурового инструмента состава, приведенного в примере 1, гранулируют с концентри - 40 рованной-серной кислотой (140 мл) и обжигают при температуре 180 С 1 ч.

Полученный огарок,выщелачивают.раствором серной кислоты концентрации

5, 20, 100, 180 и 200 г/л 1 ч при. температуре 75 С и Ж:т = 4:1. Осадок отфильтровывают и полученный кек обрабатывают раствором технической соды (50 г/л) при температуре 70 С в тече ние 2 ч и Ж:.т = 4:1. Из растворов осаждают медно-кобальтовый кек и искусственный шеелит(пример

1). Результаты представлены в табл.1, опыты 2,6,7,8 и 9.

Из табл. 1 видно, что при кон- 55 центрации серной кислоты ниже 20 г/л

:снижается степень перехода железа и меди .в раствор сернокислотного выщелачивания и падает извлечение вольфрама при содовом выщелачивании 60 кека (с 97 до 92Ъ). Использование серной кислоты с концентрацией выше

180 г/л нецелесообразно из-за отсутствия заметного положительного эффекта. 65

Пример 3. 500 г пыли заточки твердосплавного бурового инструМента, содержащего,Ъ:вольфрам 3,6;кобальт 0,32;медь 0,41;железо 25;корунд и карборунд 70, гранулируют е концентрированной серной кислотой (140 мл) и обжигают при температуре

200 C в .течение 0,5,1,2,3 и 6 ч.

Полученный огарок выщелачивают раствором серной кислоты концентрации

75 г/л 2 ч при 80 С.,Ж:T = 4:1. Осадок отфильтровывают и полученный кек обрабатывают раствОром технической соды (50 г/л) при температуре

75 C в течение 2 ч при Ж:Т = 4:1. Из полученных растворов осаждают меднокобальто ый кек и шевелит (пример 1).

Результаты представлены в табл.1 опыты 10-14.

Из приведенных данных видно, что при продолжительности обжига менее

-1 ч процесс окисления не успевает завершиться: в огарке согласно микроскопическим наблюдениям остаются неокисленные частицы металлического . железа и твердого сплава. При продолжительности окисления более 3 ч роста извлечения вольфрама и кобальта не происходит. Таким образом, продолжительность процесса обжига пыли должна составлять от 1 до 3. ч.

Пример 4.,500 r пыли ат заточки твердосплавного бурового инструмента состава, приведенного в примере 1, гранулируют с концентрированной серной кислотой .(140 д,1 и обжигают при температуре 22.0 С

2 ч. Полученный огарок выщелачивают раствором серной кислот: концентрации 75 г/л н течение 1,5 прн 75 С

И Ж:Т = 4:1 ° Осадок отфильтровывают и кек обрабатывают раствором технической соды (50 г/л) при 70 С 2 ч и Ж:T -= 4:1. Из растворов осаждают медно-кобальтовый кек и искусственный шеелит, как указано в примере 1.

Результаты представлены в табл. 1-, опыт 15.

Пример 5. 500 г пыли.от . заточки твердосплавного бурового инструмента состава, приведенного в примере 1, согласно известному способу обрабатывают раствором серной кислоты (125 г/л ) при 80 С и

Ж:Т = 4 .1 в течение 2 ч и барботаже воздуха через пульпу. При этом в начальный период наблюдается сильное вспенивание (выделение водорода) и разогрев пульпы. Кек сернокислотного выщелачивания обжигают на воздухе в электрической печи при

650 С 2 ч, Полученный огарок обрабатывают раствором технической соды (50 г/л) при 90оС 4 ч и Ж:Т = 4:1.

В растворе сернокислотного выщелачивания окисляют двухвалентное железо до трехвалентного кислородом путем

1047980

1Î продувки воздуха через раствор в течение 6 ч, затем гидролитическим способом отделяют железо и из фильтрата осаждают медно-кобальтовый кек.

Вольфрам осаждают из раствора вольФрамата натрия хлористым кальцием в виде искусственного шеелита.

Результаты представлены в табл.2.

Извлечение вольфрама в искусственный шеелит составляет 81,4% и потеряно с раствором сернокислотного выщелачивания пыли 13,3%.

Резуяьтаты проведенных опытов показывают, что при содержании в пылях. от заточки твердосплавного бурового инструмента от 3 до 12% вольф-)g рама и от 0,3 до 0,7% кобальта способ обспечивает извлечение 94-97% вОльфрама в виде искусственного шеелита и 90-95% кобальта в виде медно-кобальтового кека при следующих условиях: окислительный обжиг при

180-300 С с использованием в качестве окислителя концентрированной

„серной кислоты и продолжительности обжига 1-3 ч; сернокислотное выщелачивание огарка, 20-180 г/л серной кислоты в течение 1-2 ч при 70-80 С и Ж:Т = 4:1, содовое выщелачивание кека в течение 2-4 ч при 70-80 С и

Ж:T = 4:1.

Предлагаемый способ в сравнении с прототипом позволяет:повысить извлечение вольфрама в искусственный шеелит с 81 до 973 эа счет снижения

его потерь с раствором сернокислотного выщелачивания с 13,3 до 0,04%; сократить затраты тепла на обжиг пыЛевидных отходов за счет снижения температуры обжига с 600-700 до

180-300 С; существенно снизить пылевынос материала при его обжиге эа счет era грануляции с концентрированной серной кислотой.

Ожидаемый экономический эффект составит 147,2 руб. на 1 т пыли.

1047980,ч

1 (б г ( х l

I (Х Э О(ж х E

Э(б Х д (» Э

Г10Г!Э ж (((х (1

I с.Ч с

LO М с с с с3 Ch c

Ch Г 01 со 1с с сг .Г

Ch Ch 1

1

1 (м. (ч с

lA СО 1

Ch О» сг СО с о

Ch CO Ch

СЛ с с Ф с(01 01

ГЧ г с л

Ch 0 с-» (.с с

t» су

Ch 01

СП с с

lA (ОЪ О\

1 (б 1

I е с

1 х (б а хЕо

I Э Гб Х

Р» О» Е»

ee U

1 (Д ((f c»(I

I Ш 1

Г> О

1 с ((((ц

I I

I

I !

I

1

-1

1

I (1», (с о

Оъ

I (1

1 о а с

О Г

CO Ch

01 с(» с с(» Ul

Ch СО

СО С 4 с-» с с с

Г»

Ch 0» Ос (М с(» с с

tA LA

01 Ch

I I I

1 Ц ((o t. " (:(Э о(ох

1 0»Х О

ttyx

Э о о

Ц о

1

1

1

l

1

1

О О О О О О

Г, Г (Г

1 (I 1 Гб э а »Г!

1 Э ((f ! Е» 0

lA LA a lA a lA

Г Г Г» t Г Г

o o o

Г Г Г!

Д оцхж

I I(f I

e e (-I 2 (х д и дх ((." ! Э О Х

И Х WLD

mXÃá2 (М

Ц(0 Я К!

xэооэ!

r а а с с -» с-(01 О

СО ОС с с У (с

Ос Ch

XI М с с

С(с

Ch 0I (O CIt с с о (O <5I О\

t l 1

1 1

Ю 1

I 1

l а 1 о (Х 1 ((( а 1 (-» 1 (б I, о I

С» 1 Гб 1

Г 1 о с о м м

o o

» с

О Ю Ф о с о м о

lA c2 сФ

o o с с м o o

"Ф С(с

Ю с с о о 3»

Ю Ю с с о ю м о о с(» М

o o с с

o o

1 (t

l v 1

° . тг

I ! со 1 с (Ос I

Ch ° I

I

1 с

О1

О 1

1

Ln

rt с3 ( с с о

01 О\ ч м с с

О\ т(0 01

lA С ( с

Ю (7I

Ch 01

CO Ос 01 с с с

М ° Ч Г4 (. О Ос 0

Ос О\ с с сс(Гс(Ch Ch о с

О\

o l а(I I I

1 Э (Ш

Ж

x(e( ((: о х

Х C»

СО с с(> . сО

0I Ch с(Г Г с с с

».О lA a

CO Ch Ch

Сс( с с

СО

Ch Ch

Р4, с (Ч

t с (O

o o с

СО СО

О\ 01 (б 1 X l (((1 Х( х I э х 1 х L

Гб I Э I

I t

Э t t(t 1

1 Ж (! с м

Г»

I.

Э ( е о

П а м с с м с(01 CO

<ч с с

lA Oc

CO Ch

Г с.

CO Ch

Ch 01 м м с с

Ос 01

Ch Ch

Ю N с с

Ch 01

Ch Ch (с» с

СО СО

О1 01

1 1

e I & о x x х о э

Х с

I Х(Гб а "-1 (-»

Ю

Ю с»

o o о о с-» с-»

Ю О

Ю Ю с» с» а о

ГЧ

Ю

О

Гс(о

Х I I 1 с х (-» о о х

1 д

Ц х е

U1 с

»» Ч 1 »» ГЧ Г(Г(Г((Ч» х! ot:

o(аo

Х I L" tZ а

Э I 1

u l

Е а

1 e e

1 Е» Х (б а хи (-» (»

1, t. х

1

t» х 1

K 1 (О 1 о (I с д (»

U U

О Гб х х (1 I 4

ОЦ!

0,ОХЭ

И W K (-» а с с-» с-(с-» с-» с-1 с-1 с-(с-» с-» O с С (М СО СЧ сб

1 йи.

e ((f (! е а

I

О О О О О I о о о о (ч 1

Г 4 C»t & СЧ C»t I

I

1 с-((1 M Cl lA 1 с-1 с-(с-» с-(с-(1 о о о о о

СО CO CO CO Ю с» с с-» с-» Сс(О О

lA СО с-(с-(1 о о о о о а ((м м

1)II

» r (О t» CO Ch» м Г а а . а а а а а а а а o o o o о а г t г г» t г г г со со со co co Г

t

° Ф с

Н ф! (1

° (t

ы !

l х х Ф ююю дР х Е есх ее 3х

А I Ц

ЮюЮ g 9 ome хбюх3 с

CO

1

I ю

1

Е с

Х Ф 0 хаас

ЭФЯ б ан еео

ЦA9 ююю g а

mo

М юц ф

, 4 У! ю

573 & оно ахо

L 3f æ

I Ф э а юб»

Е I È

9 4о

o а

I 4 I I

I Х t.l 94

t K t Еаа

0! 99»v

О I &ÈÍî

1 с

ЭЗАР !

I I I

l О I юЮ

i eet: оцуп

I Ц Х юб ЮюЮ.Х C

I IC Хюа ЦfoЮюЮ

m9оeeоо

IЖб ХНЕхн

1

I

I ,1

Г Ъ с

Р1

%ю

Р) с

Ю

СО ю 4Э

I Ф ! Ц.X

i о,е

I ююю а (f <Ю

I . I

1 i а !.о

1 f юб

I I о

1 I <б .!.а

1 ЮюЮ

1 9

Х I Х

I Ц I Х

I Э

I Э

Э

I Э е 1 Ж

1 ЮюЮ

1 Х 1 1 (б I e

<б 1 а

I Ц I Н

Ею х ю Ию и юююю х ! о

l Е I ! о ! Хю Ю ! ot.5

1 Ю I Ц ! хюа

1 Х I C» l o i 1 х I

1 а 1 1

1 е 1 Э

I U 1

1 I Э .1 1 Е4

1 д

I ц ! e ! Е

CV с CO

ОО

1 Х О

I

1

1 I

1 I

1 9

1 Ц .

i эо ю И е

lg о с аи

Эн Ц о оЦ Юч юб о

tA

СЧ -ю

1

СЧ

t !

tI

Ю

I (р

М ноб. хо

ttI x с ююю а

»v нв пю а

t ф ! М 1

i-0 i

I e

I Гл ! о!

I 1

1 Э

I Х х

I 9.

I I#I 1

1 Х 1

t 0 I

Ф ю

I Ц 1

Э 1

i 61

ЮюЮ 1

I 1

1 Е I

1,0 t

I If! ! о!

Ц 1 ! о!

1О

I.

1

1 e

Х

Э I

Х I с х l д

Юб ююн оццо аоео ицнх

1047980

1047980 ось эатоцэги

Ипнценприрож нная с@ноя

КОИОЛ7а

Окисяищепьнь!о" дяжиг

Ьщеяацйант u g ка се нои sucaomou"

PuSbrnPaЦиЯ астбО суяь ра пй арек5ален77ного жРлелу,. коопльлп и мерц

Уа из5жцение кйальта

J A eÜ

PuabmPaЦИй

8ор 1жь ррииака науй/я

ХЛПРг/с/ггЬ/О

/ЯЩЮ/

Кек (3 ип5еп ипи ни ии9 еценид адралЖЕ/

Зсижйние Lue

Шеевито1ь4 конценщрач

Составитель В.Воронов

Редактор Л. Авраменко Техред Т,Маточка .Корректор И.Эрдейи

Заказ 7869/30 Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4