Способ получения карбида металла и печь для его осуществления

Иллюстрации

Показать всеРеферат

It Способ получения карбида металла, преимушеств аино карбида алюминия, включающий агломерирование смеси порошков оксида и углеродсодержащего материгша, обжиг при косвенном нагреве и последующую термообработку при нерперывном движении агломератов, отличающ и и с я тем, что с целью сокращения энергозатрат и обеспечения равномерности нагрева, на агломераты предва рительно наносят слой углеродсодержащего материгша и термообработку ведут при 1950-2050 С пропусканием электрического тока через агломераты. 2. Печь для получения карбида металла, содержащая ёертикгшьную огнеупорную шахту с последовательно размещенными в ней камерой для обжига и высокотемпературной камерой с электродами, отличающаяiC я тем, что, с целью сокращения энергозатрат и обеспечения равномерности нагрева, в стенкак камеры для обжига выполнены каналы для подачи газового теплоносителя 1 высокотемпературная камера в ыполнена . расширяющейся книзу, один из электродов установлен в поду по центру и другие - в боковых стенках высокотемпературной . 4 эо ;о эо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР .

ГО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1 (21 ) 2979299/23»26

%. (22) 28.08.80

1" (31) Р 2948640. б (32) 04 ° 12 ° 79 (33 ) ФРГ (46) 15. 10 ° 83. Вюл. 938 (72) Зигфрид Вилькенинг (ФРГ). (7l) Ферайнигте Алюминиум-Верке АГ (ФРГ) (53) 661.665.12(088. 8) (56) 1. Авторское свидетельсиво СССР

Ю 194783, кл. С Ol В 31/36, 1962.

2. Патент Великобритании 9 1273763 кл. С 01 В 31/30, 1972 (прототип) °

3.. Патент CIA 9 3684446, кл. 423-448, 1972 {прототип). (54) СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МЕТАЛ

ЛА И ПЕЧЬ ДЛЯ ЕГО ОСУП ЕСТВЛЕНИЯ, (57) 1. Способ получения карбида металла, преимущественно карбида алюминия, включающий агломерирование смеси порошков оксида алюминия и углеродсодержащего материала,:обаиг.: при косвенном наг;реве и последующую,ЯО„„А

9(Я) С 01 В 31/30) Р 27 В 9 0 термообработку ltpH нерперывном двидкении агломератов, о т л и ч а юшийся тем, что с целью сокращения энергозатрат и обеспечения равномерности нагрева, на агломераты предва.р рительно наносят слой углеродсодериащего материала и термообработку ведут при 1950-2050 С пропусканием эЛектрического тока через агломераты.

2. Печь для получения карбида металла. соцериащая вертикальную огнеупорную шахту с последовательно размещенными в ней камерой для обиига и высокотемпературной камерой с электродами, о т л и ч а ю щ а я, с я тем, что, с целью сокр щения энергозатрат и обеспечения равномер- Е ности нагрева, в стенках камеры для обиига выполнены каналы для по- дачи газового теплоносителя высокотемпературная камера .выполнена, расширяющейся книзу, один из электро" дов установлен в поду по центру и Я

:другие - в боковых стенках высокотемпературной камеры.

1 048981

Изобретение относится к порошковой металлургии, в частности к способам получения карбидов из трудновосстанавливаемый окислов металлов, и .может быть использовано для получения карбида алюминия, являющегося 5 промежуточным продуктом для получения алюминия в металлургии..

Известен способ получения карбидов из высокознтальпийных оксидов путем гранулирования.оксида металла, окру- iP . жения его углеродсодержащим матери,алом и нагрева до температуры восстановления "в печах сопротивления 1),. ,Недостатком этого способа является невозможность организации непре- 15 рывного процесса.

Наиболее близким к предлагаемому по технической сущности является способ получения карбида металла, включающий агломерирование порошкооб-gp разной смеси оксида карбидообразующего материала с сажей или графитом, обжиг и восстановление агломератов до 1500-2100 C при косвенном нагреве и непрерывном движении их при введении нереакционноспособноыа газа в поток агломератов и охлаждение про;» дукта до температуры ниже 400 С 2).

Недостатком известного способа является большой расход электроэнергии, связанный с тем, что, при кос венном нагреве при восстановлении карбида имеет место рассеяние тепла из-за теплопроводности и нежелательное тепловое излучение.

Наиболее близкой к предлагаемой печи является печь для термообработ" ки углеродсодержа цих материалов, содержащая вертикалюную огнеупорную шахту с последовательно размещенными в ней камерой предварительного нагре-40 ва и обжига и высокотемпературной камерой с вертикальными электродами, устанрвленными в верхней части камеры 37 .

Недостатками Устройства являются 45 неравномерность нагрева реакцйонной шихты, приводящая к неполному восстановлению, а также большой расход электроэнергии, связанный с вертин. кальным положение электродов, обеспе- 50 чивающим нагрев в камере .предвари» тельного нагрева.

Цель изобретения - сокращение

° энергозатрат и обеспечение равномерности нагрева.

Поставленная цель достигается тем, что смесь оксида алюминия и . углеродсодержащего материала агломерируют, на агломераты наносят слой углеродсодержащего материала, под- 60 вергают обжигу при косвеннбм нагреве и затем термообработке при 19502050 С пропусканием электрич*еского тока через непрерывно движущиеся агдомераты. . 65

Отличие предложенного способа заключается в том, что предварительно на агломераты наносят слой углеродсодержащего материала и термообработку проводят при 1950-20,50 С путем пропускания электрического тока через агломераты.

Печь дЛя получения карбида металла содержит вертикальную огнеупорную шахту с последовательно размещеннымы в ней камерой для обжига, в стенках которой выполнены каналы для подачи газового теплоносителя, и высокотемпературной камерой, выполненной расширяющейся книзу с электродами, один иэ которых установлен в поду по центру, а другие— в боковых стенках высокотемпературной камеры. . Отличие предлагаемой печи состоит в том, что в стенках камеры для обжига выполнены каналы для подачи газового теплоносителя, а высокотемпературная камера выполнена расширяющейся книзу, один из электродов установлен в поду по центру, и другие - в боковых стенках высокотемпературной камеры.

Нанесение на агломераты слоя углеродсодержащего материала позволяет осуществить непосредственный нагрев агломератов путем пропускания электрического тока через углеродсодержащее покрытие, при этом не происходит рассеивания и излучения тепла, что, позволяет сократить энергетические затраты на 20-30Ъ, Другая функция слоя — служить компактной прочной оболочкой, внутри котброй происходит процесс восстановления с обра зованием карбида. Этот процеес вос» становления связан с существенными изменениями объема и массы, однако благодаря прочности обожженной угле; родной оболочки нагрев путем пропускания тока не нарушается, обеспечивает равномерность нагрева всей реакционной шихты с одной стороны и позволяет вести. процесс строго при

1950-2050 С, когда потери алюминия на испарение и образование газообразных субокислов алюминия минимальны. расположение электродов в высокотемпературной камере печи позволяет осуществить непрерывность способа и равномерный нагрев агломератов.

Осуществление предварительного нагрева за счет отходящих газов иэ высокотемпературной камеры, для чего в стенках камеры косвенного нагрева. выполнены каналы для подачи газового теплоносителя, позволяет сократить расходы электроэнергии.

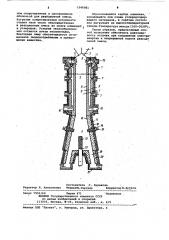

На чертеже представлена печь-для получения карбида металла, продольный разрез.

Печь содержит вертикальную огнеупорную шахту 1 с последовательно

1048981 ьа

2,, п ат" Э с он- 5 н ч

2 о м

10 о а- . з с х К, 15 размещенными камерой 2 предварител ного нагрева и высокотемпературной камерой 3. В верхней части камеры размещена воронка 4 с коническим э вором 5 для подачи агломератов и наклонные окна б для вывода р акци ного газа, в камере 2 установлены патрубки 7 для подачи нагретого воздуха в нагревательный канал 8, выполненный в стенке 9 камеры 2.

В стенке 9 выполнен канал 10 для удаления отходящих газов:иэ нагрев тельного канала 8. Распределитель тазового потока с регулирующим кла паном 11 размещен в наклонных окна б камеры 2. Высокотемпературная ка мера 3 выполнена расширяющейся книзу, причем один электрод 1 2, изготовленный иэ электрографита,и навинченный на водоохлаждаемый стержень

13, расположен по центру камеры в ее поду. Боковые электроды 14 на водоохлаждаемых стержнях 15 размеще-. ны в боковых стенках высокотемпературной камеры 3. Камера 3 изнутри футерована слоем 16 каменного угля и теплоиэолирующим слоем 17 из керамического огнестойкого материала, а снаружи снабжена охлаждаемой водой. о оболочкой 18. В нижней части высоко-, температурной камеры 3 выполнены каналы 19 для выгрузки продукта, выложенные изнутри огнеупорным мате-. риалом 20. Канал 19 сообщается с вибролотком 21.

Предлагаемое устройство работает следукщим образом., З5

Смесь оксида алюминия с углеродсодержащим материалом в виде агломе- . ратов, заключенных в углеродсодержа- . щую оболочку, поступает через ворон- . ку 4 и затвор 5 и подается в каме- » 40 ру 2.

В камере 2 агломераты обжигаются, коксуются, что сопровождается выделе. нием газообразных продуктов. Вместе с восстановительным газом из высокотемпературной камеры 3, ко=орый. сос тоит в основном из моноокиси углерода, газообразные продукты покидаюткамеру 2 через наклонные окна 6 и магистраль 22. Часть смеси газов направляют в нагревательный канал 8. в стенках камеры 2, который служит средством косвенного нагрева этой камеры. По патрубкам 7 подают нагретый воздух в канал 8, где восста новительные газы сжигаются, за счет чего и осуществляется косвенный нагрев, температура в нижней части камеры 2 достигает 1300 С..Горячие отходящие газы оставляют канал 8 через канал 10 и направляются в теп-. 60 лообменник для подогрева воздуха (ие показан). Распределение газового потока в нагревательный канал 8 и магистраль 22 регулируется клапаном 11.

Из камеры 2 обо окенные твердые гломераты попадают,во внутреннюю олость высокотемпературной камеры 3, лектрический ток для нагрева (востановления), переменный или постояный, регулируется таким образом, тобы обеспечить температуру 19500

050 С. При этом в смеси порошков ксида алюминия с углеродсодержащим атериалом под углеродной оболочкой бразуется карбид алюминия.

Образовавшийся карбид алюминия, аключенный в оболочку из углерододержащего материала, выгружают по аналам 19 и вибролотку 21. Темпераура выхода составляет около 15001600 С. Вместо вибролотков могут применяться дисковые устройства или шнековые транспортеры.. Выгрузка карбида алюминия происходит при изоляции от воздуха.

П. р и м е р. 100 ч. порошкообразной окиси алюминия с максимальным размером частиц 100 ммперемещают с 24 ч. размельченного в порошок нефтяного кокса и, 46 ч. электродно го пека с температурой размягчения

7Э С. Смешивание производят в обог. реваемом смесителе при температуре примерно 180 С. Иэ графита или порошка нефтяного кокса и пека на штамповочном прессе штампуют:короткие цилиндрические гильзы, служащие углеродсодержащим слоем для реакционной смеси.

Запрессовку реакционной смеси в углеродсодержащую гильзу осуществляют при удельном давлении 5 Н/АР .

Наружный диаметр гильз составляет

50 мм, толщина стенок — 4 мм, длина гильз - 100 мм. В одной гильзе содержится примерно 110 см свежей реакционной смеси, что соответствует при-. мерно количеству 200 r, Графитовые или углеродсодержащие оболочки, наполненные смесью из окиси алюминия, порошка нефтяного кокса и пека загружают в камеру обжига, которая имеет внутренний диаметр .1,5 м и высоту 8 м и обогревается газом снаружи, агломераты медленно перемещаются вниз и нагреваются до температуры примерно 1000 С, замеренной у нижнего выхода камеры обжига.

В ходе процесса косвенного нагрева пековое связующее коксуется с образованием в остатке примерно 65% кокса. В смеси остаются 30 вес. ч. кокса из первоначальных 46 ч. пека.

Таким образом, в результате коксования смесь содержит 65 вес. ч. окиси алюминия и 35 вес. ч. углерода.

В нижней части высокотемпературной камеры агломераты нагревают до темпе. ратуры порядка 1950-2000 С. Электри-. ческий ток 50 КА с напряжением 60 В пропускают непосредственно через графитовые гильзы, служащие МатериаСоставитель С. Буравова

Редактор Л. Алексеенко ТехредИ.Гергель Корректор В. Бутяга.

Заказ 7953/60 Тираж 471 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул Проектная, 4 лом сопротивления и одновременно оболочной для реакцнонной смеси.

Нагретые сопротивлением агломераты отдают свое тепло нецосредственно в реакционную смесь из окиси алюминия, и углеродов. Условия теплообраэования остаются почти неизменными, благодаря чему обеспечивается оптимальное теплопотребление и превращение вещества.

Образовавшийся карбид алюминия, находящийся под слоем углеродсодержащего материала, в горячем состоянии выгружают из высокотемпературной камеры. Температура выхода 1500-2000 С.

Таким образом, предлагаемый способ позволяет обеспечить равномер« ность нагрева при сокращении электроэнергии и непрерывной подаче реакци онной смеси.