Способ производства электросварных труб с высокотемпературным антикоррозионным покрытием внутренней поверхности

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ С ВЫСОКОТЕМПЕРАТУРНЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ , включающий очистку, формовку и сварку кромок ленты в трубу, нанесение и оплавление покрытия и горячее редуцирование труб, отличающийся тем, что, с целью сокращения энергозатрат и улучшения качества покрытия в зоне сварного шва; перед формовкой на ленту наносят подложку, обеспечивающую прилипание сухого порошка покрытия, сам порошок наносят на поверхность холодной трубы после сварки, а оплавление порошка совмещают с нагревом под редуцирование.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1049136 з(д) В 21 С 3708

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2746048/25-27 (22) 03.04.79 (46) 23.10.83. Бюл..№ 39 (72) 1О. И. Блинов,.В. H. Крюков, В. И. Суворов, О, В. Танцырев и 1О. В, Самаряноэ (71) Уральский научно-исследовательский институт трубной промышленности (53) 621.771.28(088.8) (56) 1; Авторское свидетельство СССР № 515832, кл. С 23 С 13/02, 1974.

2. Авторское свидетельство СССР № 590034, кл. В 21 С 37/08, 1976.. (54) (57) СПОСОБ ПРОИЗВОДСТВА

ЭЛЕКТРОСВАРНЫХ ТРУБ С ВЫСОКОТЕМПЕРАТУРНЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ ВНУТРЕННЕИ ПОВЕРХНОСТИ, включающий очистку, формовку и сварку кромок ленты в трубу, нанесение и оплавление покрытия и горячее редуцирование труб, отличающийся тем, что, с целью сокращения энергОзатрат и улучшения качества покрытия в зоне сварного шва; перед формовкой на ленту наносят подложку, обеспечивающую прилипание сухого порошка покрытия, сам порошок наносят на поверхность холодной трубы после сварки, а оплавление порошка совмещают с нагревом под редуцирование.

1049136

50

Саста вигель 3. Ветрова

Редактор Н. Данкулич Техред И. Верес Корректор О. Тигор

Заа аэ 8292/7 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам нэобретениЯ и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к труюному производству и может быть использовано при непрерывном производстве труб с покрытием для работы в. агрессивных средах и при высоких температурах, .Известен способ производства труб с антикоррозионным покрытием внутренней по° верхиости, при котором ленту с покрытием сгибают вдоль ее длины в форму трубы и соединяют кромки трубы сваркой или пайкой,.затем шов охлаждают и на его место наносят дополнительно антикоррозионное покрытие с помощью распылителя (11, Недостатком данного способа является отсутствие сплоижости покрытия в зоне шва, вследствие образования грата при сварке кромок ленты.

Наиболее близким Во технической сущности н достигаемому эффекту к изобретению является способ производства труб с высокотемпературным антикоррозионным покрытием внутренней поверхности, включающий очистку, формовку и сварку кромок ленты в трубу, нанесение и оплавление покрытия н горячее редуцирование 121.

Недостатками известного способа являются повышенный расход электроэнергии, в связи с. необходимостью подогрева ленты перед нанесением покрытия и формовкой ее в трубу, а также недостаточная адгезия покрытия в зоне шва в связи с образованием грата и концентрацией в шве включений, ухудшающих адгеэию.

Целью изобретения является сокращение энергозатрат и улучшение качества покрытия в зоне сварного шва при использовании существующих трубосварочных агрегатов для выпуска труб с внутренним покрытием.

Указанная цель достигается тем, что согласно способу производства сварных труб с высокотемпературным -антикоррозионным покрытием внутренней поверхности, включающему очистку, формовку и сварку кромок ленты в трубу, нанесение и,оплавление покрытия и горячее редуцирование труб, перед формовкой на ленту наносят подложку, обеспечивающую прилипание сухого порошка покрытия, сам порошок наносят на поверхность холодной трубы после сварки, а оплавление порошка совмещают с нагревом под редуцирование.

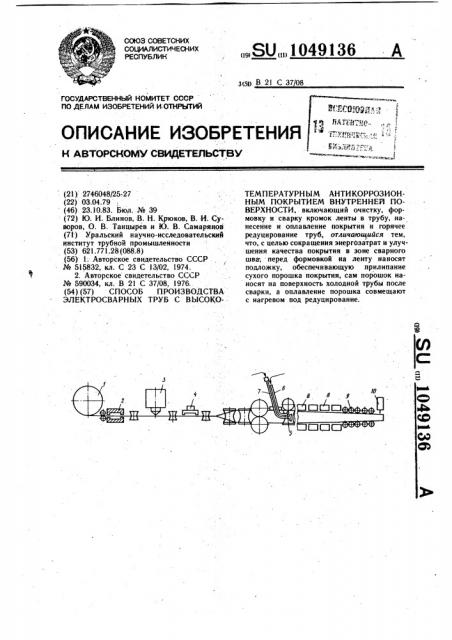

На чертеже представлена схема осуществления предлагаемого способа в линии непрерывного трубосварочного стана.

Ленту 1 в рулоне с участка подготовки непрерывно подают на агрегат 2 для очист. ки поверхности, например, дробеструйным способом (нодг товка поверхности ленты под покрытие может осуществляться также

- вне- линии стана путем химической обработки: травлением с промывкой и иигибированием, например, раствором 3% Ха5РО4 и 1 — 3 г/л сульфопоиата).

Далее на .ленту перед формовочно-сварочным станом устройством 3 наносят промежуточный слой (подложку), например силикатный клей, жидкое стекло или 5 — 10 /о моноэтаноламин, обеспечивающий в дальнейшем прилипание сухого порошка (фрит15 ты) на внутреннюю поверхность холодной трубы после сварочной клети и совместимый с составом наносимого покрытия. После нанесения подложки устройством 4 осуществляют нанесение антикоррозиоиного покрытия на кромки ленты.

Дополнительное нанесение антикоррозионного покрытия на кромки ленты до формовки необходимо для получения качественного сплошного слоя покрытия в зоне сварного шва после сварки ленты в трубу, сдуд5 ва кислородом локально нагретого грата и нанесения покрытия на внутреннюю rioверхность холодной трубы при последующем нагреве трубы и ее редуцировании. В формовочио-сварочном, стане в сварочной клети 5 при сварке кромок ленты в трубу непрерывно удаляют грат кислородом при помощи сопла 6. Нанесение антикоррозион-. ного покрытия осуществляют соплом 7 но касательной к поверхности трубы в направлении ее движения. Расстояние между клетью 5 и участком нагрева. — 20 — 25 м. Далее сваренную трубу с нанесенным иа нее покрытием нагревают до температуры оплавления и формирования покрытия (эмали)

840 †10 С иа участке 8 нагрева и подвергают глубокому редуцированию иа редукционном стане 9, летучей пилой 10 разрезают на мерные длины и затем трубы поступают на транспортер-холодильник, на котором при вращении охлаждаются.

Использование предлагаемого способа позволит изготавливать трубы с внутрен45 ним высокотемпературным, а нтикоррозионным покрытием на существующих трубосварочных агрегатах, предназначенных для выпуска труб без покрытия, сократить энергозатра ты на их производство на

40 — 50е/о, УлУчшйть качество покРытиЯ в, зоне сварного шва в процессе их эксплуатации эа счет увеличения стойкости труб.