Устройство для изготовления пластин ролико-втулочных цепей

Иллюстрации

Показать всеРеферат

УСТГОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТ№1 ГОЛИКО-ВТУЛОЧНЫХ ЦЕПЕЙ по авт. св. N 1020179, отличающееся тем, тго, с целью повышения стойкости рабочего инструмента, профилирующая и боковые поверхности инструмента выполнены со скосом .1-3° относительно вертикальной оси.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„SU„„1049165

3(5Р.В 21 L 9/02; В 21 13/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

g А-А3

5 9 8 7

ЙЗСУДФРСТВЕННЫЙ КОМИТЕТ СССР

ИО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПЪФ (61) 1020179 (21) 3309065/25-27 (22) 25.06.81 (46) 23.10.83. Бюл. No 39 (72) Г. М. Дегтярев, В . М. Гаранов и П. А. Савинов (53) 621.961.2 (088.8) (56) 1. Авторское свидетельство СССР

84 1020179, кл. В 21 L, 9/02; В 21 Ю 13/02, 1979 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ... ПЛАСТИН РОЛИКО-ВТУЛОЧНЫХ ЦБПЕй по авт. св. N 1020179,отл ичaющeeся тем, что, с целью повышения стойкости рабочего инструмента, профилирующая и боковые поверхности инструмента выполнены со скосом ,1 — 3 относительно вертикальной оси.

Изобретение относится к обработке металлов давлением, в частности к устроиствам для формообразования ролико-втулочных цепей, По основному авт. св. М 1020179 известно устроиство для изготовления пластин роликовтулочных цепей, содержащее смонтированные в корпусе рабочие инструменты в виде плит с профилируннцей поверхностью на каждом из них с размещенной в одной из них калибрующей вставкой, механизм поддержки с приводом в виде клина и упор 111.

Недостатком данного технического решения является то, что рабочие инструменты находятся в контакте с нагретой заготовкой практически в течение всего цикла штамповки, что приводит к относительно быстрому выходу иэ строя рабочего инструмента, затрудняет загрузку заготовки в рабочую зону и дальнейшую автоматическую подачу полосы. Кроме того, боковые поверхности рабочих инструментов работают в условиях интенсивного трения, что также снижает стойкость матрицы и пуансона, Целью изобретения является повышение стойкости рабочего инструмента.

Поставленная цель достигается тем, что в устройстве для изготовления пластин роликовтулочных цепей профилирующая и боковые поверхности рабочего инструмента выполнены со скосом 1 — 3 относительно вертикальной оси.

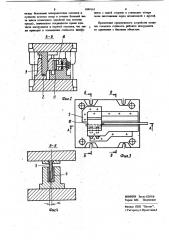

На фиг, 1 изображен штамп, разрез А — А на фиг. 3; на фиг. 2 — сечение Б — Б на фиг. 3; на фиг. 3 — нижняя часть штампа, вид сверху; на фиг. 4 —. сечение  — В на фиг, 3.

Устройство для изготовления пластин ролико-втулочных цепей содержит корпус !, к которому крепится клин 2, рабочие инструмено ты 3 и 4, выполненные со скосом 1 — 3 относительно вертикальной оси. Инструмент 4 имеет калибрующую 5 и формообразующую 6 вставки

Вставка 5 взаимодействует с толкателями 7 и пружинами 8.

На корпусе закреплен упор.9 и механизм поддержки, выполненный в виде П-образной направляющей 10, в пазу направляющая 10 и прижим 11 подпружинены относительно упора 9.

Направляющая 10 служит одновременно для отрезки отформованной (но не отрезанной еще от полосовой заготовки) детали (пластины) 12, в результате чего получают отрезанную деталь (пластину) 13, Устройство работает следующим образом.

В исходном состоянии вставка 5 с калибруюшей поверхностью под действием толкателей 7 и пружин 8 занимает крайнее верхнее положение, при этом верхняя его полость расположена выше, чем наиболее выступающая часть рабочего инструмента 4. Исходную заго9165 3 и товку, ": олосу или ленту). в положении "йа ,ребро" подают в рабочее пространство на требуемый шаг. Поскольку клин 2 с рабочим инструментом 3 занимает крайнее верхнее по ложение, значит механизм поддержки нахоцится в нерабочем положении, заготовка. может беспрепятственно перемещаться как в рабьем пространстве, так и в зазоре между прижимом

11 и направляющей 10 механизма поддержки. Корпус 1 с рабочим инструментом 3 начинает опускаться вниз. При этом первоначально клин 2 приводит в движение направляющую 10 механизма поддержки. Иаправляющая запирает рабочую полость давильных элементов, Конец полосы (ленты) или отштампованная ранее деталь 13, прижатая к нему прижимом 11 огделяется от исходной заготовки и остается за.жатой, Рабочая полость при згом s направлении подачи оказывается запертой. При дальнейшем перемещении клина направляющая 10 остается неподвижной, а наиболее,выступающие части рабочего инструмента 3 и вставки 5 начинают внедряться в металл заготовки, при этом штам пуемая деталь 12 первоначально перемещается вниз как целое, а затем начинается полное оформление ее контура, формообразование про-! исходит практически в закрытом объеме. В этот же момент между рабочими инструментами 3 и калибрующей вставкой 5 происходит калибровка исходной заготовки по ширине.

По окончании формообразования пластины 13 корпус 1 с клином и рабочим инструментом начинает подниматься вверх„направляю щая 10 пружиной возвращается в исходное положение, освобождая пластину 13, которая, падая вниз по склизу, удаляется из устройства.

Вновь отформованная деталь 12, соединенная перемычкой с полосовой заготовкой, также освобождается и под действием подпружиненных толкателей 7 и калибрующей вставки 5

40 рабочего инструмента 4 приподнимается на необходимую для следуннцей подачи заготовки величину. После этого цикл повторяется.

Угол наклона рабочих инструментов зависит от ширины поковки и выбирается таким образом; чтобы в крайнем верхнем положении зазор между заготовкой и рабочим инструментом составлял 1 — 1,5.ìì. При угле наклона меньше 1 эффект образования необходимого зазора отсутствует. При увеличении угла более

3 возрастают боковые распирающие усилия, что отрицательно сказывается на работе инструмента.

Благодаря наклону боковых поверхностей рабочих инструментов при ходе ползуна вверх контактные напряжения на этих поверхностях отсутствуют, а следовательно, они не подвергаются трению. Это способствует увеличению срока службы рабочего инструмента. Поскольку

Применение предлагаемого устройства позволит повысить стойкость рабочего инструмента по сравнению с базовым объектом.

Фиг3

ВНИИПИ Заказ 8295/6

Тираж 686 Подписное

Филиал ППП "Патент", г.Ужгород,ул.Проектная,4

Ф

3 1049165 4 между боковыми поверхностями поковки и, мента с одной стороны и уменьшает потери пуансона имеется зазор в течение большей час- тепла заготовками перед штамповкой с другой. ти цикла штамповки (двойной ход ползуна врасса), значительно сокращается время контакта инструмента и горячей поковки, что также приводит к повыщюнию стойкости инстру