Способ изготовления высокоплотных спеченных изделий (его варианты)

Иллюстрации

Показать всеРеферат

1. Способ изготовлений вмсокоплотных спеченных иaдeлийi включающий предварительное колодное формование пористой заготовки, нагр поспедней в защитной среде и дапьневшее доупнотнрние, отличаю щ.вйся тем, что, с делью повышения качества иадеиий, доуплотнение осуществляют посяедоватепьно, сначала в осевыми направлении по внутренней поверхности эаготовки в направлении, нормальном к осевому , . s 00 ij

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ

:В»

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ. (2 1) 3464306/22-02 (22) 07.07.82 : (46) 23.10.83. Бюл. 2k 39 (72) Ю. Г. Дорофеев, А. И. Малеванный, В. И. Мирошников, С. Н. Сергеенко и Б. М. Симилейский (71}: Новочеркасский ордена Трудового

Красного Знамени политехнический инсти тут им. Серго Орджоникидзе (53} 621.762.4 (088.8) (56) i, Авторское свидетельство СССР .

И 549261, кл. В 22 Р 3/02, 1967.

2, Дорофеев Ю. Г. Динамическое

"горячее прессование пористых порошковых заготовок,М., "Металлургия", 1 977, с,4...SUÄÄ 1049184, А

gyes В 22 F 3/021 В 22 F 3/1 (54) СПОСОБ ИД ОТОВЛЕНИЯ ВЦСОз

КОПЛОТНЫХ СПЕЧЕННБ! Х ИЗДЕЛИЙ (ЕГО ВА ИАНтЫ). (57} 1. Способ изготовлениа высо коплотнык спеченных изделий, вклю чающий предварительное холодное фор мование пористой заготовки, нагрев пос ледней s защитной среде и дальнейшее доуплотнрние,, о т л и ч а ю щ,и и с а тем, что, с целью повышения качества изделий, доуплотнение осуществляют ос» ледовательно, сначала в осевом направлении по внутренней поверхности заготов» ки в направлении, нормальном к осе вому, 1049184

2, Способ изготовления высокоппотных сцечениых изделий, включающий цредваритепьное колодное формование пористой заготовки, нагрев последней в защитной среде и дальнейшее доуппотнение, о т п и ч а ю шийся тем, что, с

Изобретение относится к порошковой. металлургии и может быть использовано для изготовления высокоппотных цпинно, мерных пустотелых изделий.

Известен способ, при котором исходный металлический порошок загружают в полость матрицы, а затем при помощи вибрационного уплотнения порошка осуще ствпяют предваритепьное формование трубчатой заготовки, При этом осевое отвер- 10 стие в заготовке выполняют за счет испо пьзования центрального стержня, установленного в матрице. После извлечения стержня внутрь заготовки устанавливают прошивку. При перемещении прошивки .15 . вдопь оси заготовки происходит послед> ватепьное радиальное уплотнение порошкак& (1) ю

Однако этот способ не прецусматривает . операции нагрева предварительно 20 сформованной трубчатой заготовки перец окончательным уплотнением в радиальном направлении, в результате чего он позволяет получать дпинномерные изделия со значительной остаточной пористостью {бо- 25

: пее 7%), что резко снижает физико-меха .! нические свойства изделия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сцособ изготовления высокоппотных спеченных изделий, включающий прецваритепьное холодное формо. вание пористой заготовки, нагрев послед ней в защитной среде и дальнейшее доуппотнение.

Предварительно холодную спрессованную порошковую заготовку, нмекзцую значительную исходную пористость 10-40%, нагревают до определенной, в зависимос ти от нрессуемого материала, температу 4О ры, равной 0„6-0,8 температуры anasae ния в защитной среде (водород, диссоции-: рованный аммиак и т. д.) и затем осажи- вают динамическими нагрузками С2 3. целью повышения качества изделий, доуплстненне осуществляют последовательно, сначала по наружной а затем по внутренней поверхности за ( готовки в направлении, нормальном к осевому.

Я 1

Оцнако известный способ применим только дпя изготовления высокоцпотных (остаточная пористость менее 2%) невы соких изделий { h„ld менее 5, где 7 квысота изцеяия, д - поперечное сечение изделия), С увеличением их высоты снижается качество получаемых изделий (коэффициент неравномерности распредепения ппотности фр = с " - qggo(o

Уто х

Рт,п где р д„- максимальная плотность; у „.„- минимальная плотность изцепия, возрастает до 11%. за счбт увеличения потерь на внешнее .трение.

Gem изобретения состоит в повышении качества asgeaaO.

Поставленная цепь достигается тем, что согласно первому варианту способа изготовления высокоппотных спеченных изделий) включащему цредваритепьное холодное формование пористой заготовки, нагрев последней в защитной среде и дальнейшее доуппотнение„последнее осуществптат последовательно, сначала в осевом направпении, а затем по внутрен»

:,йей поверхности заготовки в направлении, нормальном к осевому, При этом согласно. второму варианту способ изготовления высокоппотных спе ченных изделий доу потнение осуществляют . последовательно,. сначала по наруж, ной, а затем по внутренней поверхности заготовки в.направлении, нормальном к осевому.

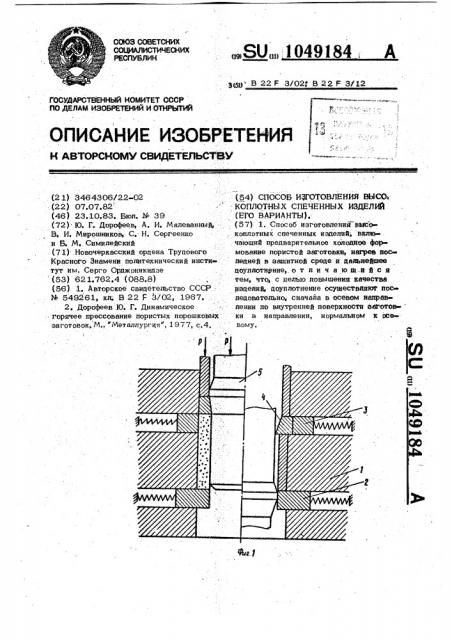

Последовательное доуппотнение заготовки позволяет повысить качество высокоплотных (остаточная пористость менее 2%), дцинномерных (Ьк fd более 5) порошковых изделий посредством поспедоватепьного уплотнения материала, На фиг. 1 изображен штам, реализующий первый вариант предлагаемого способау на фиг. 2 - то же, по второму варианту @

При осевом перемещении раздвижного пуансона совместно с дорном 5 происходит .; уплотнение нагретой пористой порошковой заготовки в осевом направлении {осадка); 45 при этом пористость снижается с 20 до

1049

Штамп состоит из матрицы 1, нижней подйружиненной раздвижной плиты 2, верхней подпружиненной раздвижной плиты 3, составного пуансона 4, осуществляксцего формование в осевом направлении, дорна 5, осуществляющего уплотнение в радиайьном направлении.

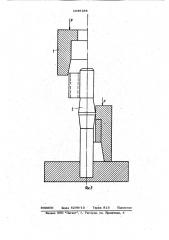

Штамп по второму варианту состоит из матрицы 1 и дорна 2.

Пример. Приготовление шихты 10 .производят путем смешивания железного порошка и графита в конусном сместите ле, С цепью получения изделия иэ антифрикцнонного материала )КГр10 в шихту вводят 10 мас, % карандашного графита, ts

1К-1 и 90 мас. % железного порошка

ПЖ2МЗ ГОСТ 9849-74. Смешивание .производят в течение 2 ч.

Прессование пористых заготовок для ,получения высокоплотных длинномерных 20 изделий производят в лабораторных пресс формах по схеме двухстороннего прессова» ния на гидравлическом прессе модели 2ПГ- 125. Давление прессования составляет

0,4 ГПа, Величина исходной пористости по-25 рошковых заготовок после прессоваеия сос» тавляет 20%.

Нагрев холоднопрессованных заготовок .производят в камерной электропечи с си .литовыми нагревателями. Муфелем печи 30 служит труба жаропрочной стали, в ко торую подводится защитная газовая сре- да - водород с точкой росы .. 35(-40)ОС. Темтература нагрева составпя ет 1100 С, продолжительность нагрева о

4,8 х 1СРС.

Доуппотнение нагретых заготовок.по

° первому варианту производят на кривошип ном прессе модели К2232 в штампе (фиг; 1.) .40

184 4

S-7%. После этого происходит уплотнение по внутренней поверхности нагретой порио той заготовки в радиальном направлении заборным конусом дорна. Продвижение дорна обеспечивается тем1 что после доуплотнения в осевом направлении пуан» сон 4, состоящий нз двух полуколец, отводится заборным конусом дорна в направляющий паз верхней подпружиненной раздвижной плиты 3. При уплотнении дор ном в радиальном направлении составной пуансон 4 и нижняя подпружиненная раэ движная плита предвращают осевое перемещение порошкового материала. Готовые изделия имеют равномерно распределенную остаточную пористость (коэффициент неравномерности распределения пористой фу=.

1-2%).

Доуплотнение нагретых .заготовок цо второму варианту производят в штампе, изображенном на фнг. 2., При осевом перемещении матрицы 1 ее заборный конус формует наружную по верхность заготовки, уплотняя .порошковый материал в радиальном направлении.

После окончания формования наружной поверхности происходит совместное иере»

,мещенне эаго.овки в матрицы 1, При этом происходит окончательное уплотнение из»

/) делия в радиальном направлении заборным конусом дорна 2, формующим внутреннюю поверхность заготовки.

Применение предлагаемых способов изготовления изделий последовательным доуплотнением нагретой пористой ваго товки, в сравнении с известным способом динамического горячего прессования, поз воляет повысить качество высокоплотных длинноме рных порошковых иэделий, создать мйнимальную (1«2%) равномерно рас пределенную пористость (коэффициент неравномерности деформации. снижается в

2 раза и составляет фр R, 2Ъ), получить более. высокие физико- механическйе свойства,, предел прочности Д возрастает на 28%.

1 049 184 н

ВНИИПИ Заказ 8298/10 Тираж 813

Подписное филиал ППП Патент, г. Ужгород, ул. Проектная, 4