Расточная головка

Иллюстрации

Показать всеРеферат

РАСТОЧНАЯ ГОЛОВКА по авт. св. № 776766, отпича. ющаяся тем, что, с целью повышения стойкости инструмента за счёт разцепения прикуска межцу режушимв 9пе 1ентамв, она сна6 жена цопопнитепьным рездом, установленным в направлении аа оп( элементом, а в радиальном направлении выдвинутым на величину припуска относительно первого резца

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1 049195

3(51) В 23 В 29/03

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЬГГИЙ

41.: ..>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ";- -:;-Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ в (6 1) 776766 (23, ) 28 1279 1/2 5-08 (22) 06.08,79 (46) 23.10.83. Вюл. М 39 (72) Н. С. Силин (53) 621.952.5-229.29 (088.8) (S6) 1. Авторское свидетельство. СССР

hb 776766, кл. В 23 В 29/03, 1973, (54)(57) РАСТОЧНАЯ ГОЛОВКА по авт. св. 34 776766, отличающаяся тем, что, с целью повышения стойкости инструмента за счет разделения припуска между рейущими элеМентами, она снабжена дополнительным реалом, установлен- . ным в осевом направлении за опорным элементом, а в радиальном направлении выдвинутым на величину припуска относительно первого резца.

1 1049

Изобретение относится к металлообра-;. ф ботке и может быть использовано при растачивании глубоких отверстий.

По основному авт, св. N 776766 известна расточная головка, содержащая плавающую пластину с режущим лезвием и опорной частью, расположенной диаметрально режущему лезвию, при этом опорная часть контактирует с обработанной поверхностью отверстия 1 J .

f0

Нецостатками известной расточной головки являются невысокая стойкость инструмента, появление волнистости и увеличение шероховатости..

Цель изобретения - повышение стой кости инструмента за счет разцеления припуска между режущими элементами.

Поставленная цель цостигается тем, что в расточную головку дополнительно введен резец, установленный в осевом на«20 правлении за опорным элементом, а в радиальном направлениц, выдвинутый на величину припуска относительно первого резца.

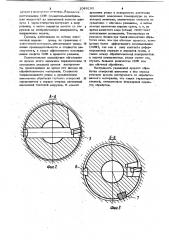

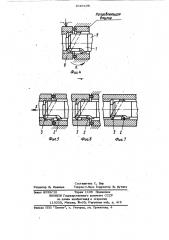

На фиг, 1 изображена расточная голов- 5 ка, виц сверху; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4- T - схемы растачивания отверстия с помощью направляющей втул ки описываемым инструментом в начале врезания чернового резца и на некотором участке обрабатываемого отверстия, Расточная головка, работающая по ме-. тоду переМенной ширины среза и применяемая для глубокогорастачивания,содержит корпус 1, имекхций глухой паз, и разме щенные в нем калибруюший 2 и черновой

3 резцы, Черновой резец 3, установленный в радиальном пазу по посацке, обеспечивающей свобоцное радиальное переме-40 шение,размещен в пазу корпуса 1 головки поц углом к продольной оси головки.

Черновой резец 3 имеет с оцной стороны режущую часть 4, а с противоположной - жесткую износоустойчивую пластцну45

5. Резцы 2 и 3 установлены таким обра зом, что их режущие кромки нахоцятся в оцной диаметральной плоскости, а их вершины смещены относительно друг цруга на величину а, соответствующую определенной части снимаемого припуска на обрабатываемый циаметр отверстия. Головка снабжена направляквцими щпонками 6 и7, закрепленными в корпусе 1 и базирующимися на поверхности отверстия де- 55 тали 8. Соединение корпуса 1 расточной головки со стеблем 9 осуществляется при помощи .«aoегоsojt части, имеющей две

195 2 направляющие цилиндрические шейки и участок с резьбой.

Расточная головка работает следукициМ образом.

Головка завоцится в концукторную втулку, включается насосная станция. При растачивании обрабатываемой детали 8 сообщается вращение, а головке - поступательное перемещение (подача). Рациальная составляющая сил резания, цействуюшая на режущую часть 4 чернового резца 3, благодаря возможности резца свободно перемещаться в пазу.корпуса 1 в рациаль ном направлении, прижимает опорную пластину 4,которая может быть выполнена также и в виде ролика,к поверхности отверстия направляющей втулки или обрабатываемого отверотия.

В начале процесса растачивания под цействием торца заготовки на увеличенную фаску пластины S чернового резца 3 (радиально подвижного) послецний стремится переместиться в радиальном направлении в осевой плоскости. Рабочий ход его заканчивается при растачивании неко.торого цилиндрического участка отверстия большего циаметра. Затем вследствие взаимодействия опорной пластины 5 с поверхностью обрабатываемого отверстия под цействием составляющих сил резания, обеспечивающих постоянный контакт, резец 3 перемещается в исходное положение для повторения цикла. При этом режущая .часть резца 3 в начальный момент вреза- . ется в .обрабатываемую заготовку на величину, соответствующую глубине дефектного слоя припуска на отверстие, а затем перемешается по криволинейной траектории до глубины снимаемого слоя (припуска), Криволинейная траектория обеспечивается режущей кромке поцвижного в корпусе резца за счет оцновременного сообщения

-детали вращательного и головке поступательного цвижения.

Режущая часть 4 по мере дальнейшего перемещения головки снимает оставшуюся часть припуска, Осевое смещение вершины чернового резца 3 и калибрующего резца 2 расточной головки выбирается таким образом, чтобы в момент начала отвоца первого, послецний вступил в работу. Калибрующий резец 2 перемешается только в осевом направлении, сразу за первым резцом снимает уже переменный припуск. Вершина резца 2 осуществляет постоянное цвижеиие,необходимое для получения заданной формы поверхности отверстия заготовки в попе3 1049 речном и продольных сечениях. В процессе растачивания СОЖ (смазочно-охлаждающая жидкость) из внутренней полости корпуса 1 через отверстия поступает в зону резания, а затем подается вместе со стружкой на необработанную поверхность, по направлению подачи.

Головка, работающая по методу переменной ширины среза, по сравнению с известными методами, обеспечивает ловы IO шение производительности и стойкости инструмента, а также эффективного использо-

"вания свойств ЖЖ в процессе резания.

Положительное возцействие обусловлено прежце всего надежным периодически а 15 омыванием режущей кромки инструмен- та, происхсдящим во время его выхоца иэ обрабатываемого материала. Стойкость твердосплавного резца в предложенной кинематике обработки глубоких отверстий 20 определяется в первую очередь динамикой изменений тепловой нагрузки, В момент

195 вреэания резца в поверхность заготовки происходит повышение температуры до некоторой величины, значительно меньшей по сравнению с обычным резанием . а затем помере изменения ширины среза, т. е. во время холостого хоца (отвоц) происходит интенсивное охлажценйе. Температура на режущем лезвии при такой кинематике обработки ниже, чем при обычном процессе, вследствие более эффективного использования . (СОЖ}, так как в зону контакта деформированной стружки и перецней грани, а также между обрабатываемой поверхностью . и, зацней поверхностью. резца может поступать большее количество СОЖ чем при обычной обработке, Настраивать укаэанный процесс обработки отверстий возможно и без отрыва режущих кромок инструмента от обрабатываемого материала, что также гарантирует плавный, относительно безуцарный характер обработки.

1049195

Фиг.6 фиг.5

Фиг. 7

Составитель С, Бер

Редактор В, Иванова Техред О.Неце Корректор В, Вутяга

Заказ 8299/10 Тираж 1106 Подписное

ВНИИПИ Государственного комитате СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раущская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 =у

Фиг. Ф

Напра Ьяющая д