Способ контроля точности штампованных из листа деталей кузова транспортного средства

Иллюстрации

Показать всеРеферат

I. СПОСОБ КОНТРОЛЯ ТОЧНОСТИ ШТАМПОВАННЫХ ИЗ ЛИСТА ДЕТАЛЕЙ КУЗОВAV ТРАНСПОРТНОГО СРЕДСТВА, заключающийся в проверке соответствия деталей чертежу и последующей контрольной сборке, отличающийся тем, что, с целью повышения качества и снижения трудоемкости , проверку соответствия Деталей чертежу производят переносом базовых линий координатных сеток с чертежей на детали , затем последние устанавливают в положение чертежа, совмещая одноименные линии координатных сеток сопрягаемых деталей , и контролируют положение разноименных линий в соответствии с чертежом, после чего проверяют Зазоры между сопрягаемыми деталями и их общую кривизну на соответствие чертежу. « Ф СО iNd

„„SU„„1049324

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) В 62 0 23/ОО; В 23 P 21 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2948202/27-! 1 (22) 26.06.80 (46) 23,10.83. Бюл, № 39 (72) В. А. Аносов, С. А..Береговой, А.. H. Горбашев, В, В. Ивков, В. Е. Максимов, Л. В. Мещеряков, .

Ю. П. Савичев и Л. С. Усиевич (71) Волжское объединение по производству легковых автомобилей (53) 629.113.011.5-002.72 (088.8) (56) l. Технология изготовления автомобильных кузовов. Под ред. Д. В. Горячего. М., °

«Машиностроение», !979, с. 187, 191 — 1 92 (прототип);

: (54) (57) I СПОСОБ КОНТРОЛЯ ТОЧНОСТИ ШТАМПОВАННЫХ ИЗ ЛИСТА ДЕТАЛЕИ КУЗОВА ТРАНСПОРТНОГО

СРЕДСТВА,.заключающийся в проверке соответствия деталей чертежу и последующей, контрольной сборке, отличающийся тем, что,: с целью повышения качества и снижения трудоемкости, проверку соответствия деталей чертежу производят переносом базовых линий координатных сеток с чертежей на детали, затем последние устанавливают в по- ложение чертежа; совмещая одноименные линии координатных сеток сопрягаемых деталей, .и контролируют .положение разноименных линий в соответствии с чертежом, после чего проверяют зазоры между сопрягаемыми деталями и их общую кривизну на соответствие чертежу.

1049324

2: Способ контроля по п. 1, отличающийся тем, что перед контрольной сборкой выполняют на пересечениях предварительно нанесенных на поверхности деталей линий ко ординатных сеток отверстия в форме прямоугольных треугольников, катеты которых совмещают с линиями координатной сетки, а затем осуществляют контр >льную сборку путем совмещения соответствующих катетов

Изобретение относится к транспортному машиностроению и предназначено для контроля точности сложных объемных деталей, штампованных из листа, применяемых преимущественно для изготовления кузовов легковых и кабин грузовых автомобилей, тракторов и др.

На и более бл из ки м к из об ретен н ю тех н и - . ческим решением является способ контроля точности штампованных из листа деталей кузова транспортного средства, заключающийся в проверке соответствия деталей чертежу и последующей контрольной сборке (1).

Для статического контроля на крупных автомобильных заводах кузова и кабины измеряют по всем параметрам кузово-измерительными трехкоординатными машинами с выдачей таблиц замеров.

Недостатками этого способа являются сложность оценки точности и большая трудоемкость подготовки производства штампованных из листа деталей.

Цель изобретения — повышение качества сборки кузовов легковых и кабин грузовых автомобилей и снижение трудоемко сти подготовки производства.

Для достижения этой цели, согласно способу контроля точности штампованных из листа деталей кузова транспортного средства, заключающемуся в проверке соответствия деталей чертежу и последующей контрольной сборке, проверку соответствия де. талей чертежу производят переносом базо вых линий координатных сеток с чертежеЙ на детали, затем последние устанавливают в положение чертежа, совмещая одноименные линии координатных сеток сопрягаемых деталей, и контролируют положение разноименных линий в соответствии с чертежом, после чего проверяют зазоры между сопрягаемыми деталями и их общую кривизну на соответствие чертежу.

Перед контрольной сборкой выполняют на пересечениях предварительно нанесенных на поверхности деталей линий координатных сеток отверстия в форме прямоугольных треугольников, катеты которыx соВМр.щают с линиями координатной сетки, а затреугольников на сопрягаемых деталях и скрепления последних.

3. Способ контроля по п. 2, отлнчающиа. ся тем, что отверстия выполняют на пересечении линий координатных сеток внешних деталей узлов кузова. через эти отвер- стия осуществляют сопряжение одноименных линий координатных сеток сопрягаемых деталей; после чего детали скрепляют.

2 тем осуществляют контрольную сборку путем совмещения соответствующих катетов треугольников на сопрягаемых деталях и скрепления последних.

Отверстия выполняют на пересечении линий координатных сеток внешних деталей узлов кузова, через эти отверстия осуществляют сопряжение одноименных линий координатных сеток сопрягаемых деталей, после чего детали скрепляют.

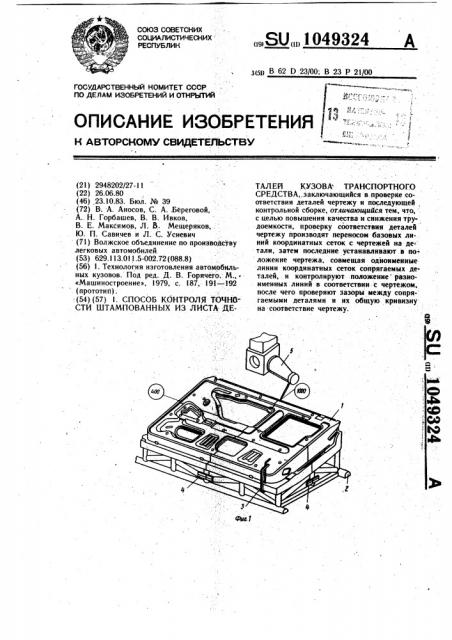

На фиг. 1 показано нанесение линий координатной сетки на внутреннюю панель передней двери автомобиля; на фиг. 2 — нанесение линий координатной сетки на наставку внутренней панели передней двери автомобиля; на фиг, 3 — сечение А-А на фиг. 2; на фиг. 4 — нанесение линий координатной сетки на переднее крыло автомобиля; на, фиг. 5 — вид Б на фиг, 4; на фиг. 6 —. контрольная сборка передней двери автомобиля; на фиг. 7 — сечение В-В на фиг.6; на фиг, 8 — сечение Г-Г на фиг. 6; на фиг. 9 — узел 1 на фиг. 6; на фиг. 10 — контрольная сборка кузова автомобиля и проверка общей кривизны поверхностей кры ла и наружной панели двери; на фиг. !1—

25 сечение Д gl, на фиг. 10.

Правильное нанесение линий координатной сетки на деталь — одна из основных задач, так как сетка является базой при сборке, Метод нанесения сетки выбирают индивидуально, однако все детали можно подразделить на три группы.

Детали 1-й группы при нанесении сетки устанавливают на каркасе контрольного приспособления или на мастер-модели, на35 пример внутренняя панель передней двери автомобиля. Детали 2-й группы при нанесении сетки устанавливают на негативах мастер-моделей сопрягающихся деталей, например наставка внутренней панели двери

4О автомобиля. Детали 3-ьей группы с фланцами, отогнутыми внутрь, в чертежное положение устанавливают универсально - на призмах и домкратах, например крыло автомобиля.

1049324

В качестве примера рассмотрим контрольную сборку кузова легкового автомобиля, Базой при установке деталей в чертежное положение при контрольной сборке являются линии координатной сетки, нанесенной иа деталь в соответствии с чертежом. Линии координатной сетки являются следами координатных плоскостей, номер сетки равняется ее расстоянию от соответствующей-иулевои плоскости.

3а нулевую горизонтальную плоскость 10 принимают плоскость, проходящую через нижнюю поверхность пола, а соответствующая сетка называется горизонтальной.

За нулевую .вертикальную поперечную плоскость принимают плоскость, проходящую через ось передних колес, а соответствующая сетка называется сеткой от оси передних колес.

3а нулевую вертикальную продольную плоскость принимают плоскость симметрии кузова, а соответствующая сетка называется сеткой от оси кузова.

Для нанесения линий координатной сетки применяются координатно-разметочные машины «Alpha-66» и «Beta-È»

Пример первой группы (фиг. 1). Внутреннюю панель 1 передней двери автомобиля устанавливают на каркасе 2 контрольного приспособления, фиксируют по форме и закрепляют струбцинами 3 (условно показана одна). Каркас 2 вместе с закрепленной на нем деталью выставляют на плите координатно-разметочной машины «Beta-ЗХ» по координатным сеткам (которые имеются на табличках 4 каркаса 2 так, чтобы они были параллельны осям машины), С помощью шарнирной чертилки 5 координатноразметочной машины «Beta-ÇÜ линии ко- 35 ординатной сетки с табличек 4 каркаса 2 переносят на деталь с шагом 25, 50, 100 или

200 мм в зависимости от конструкции детали, ее размеров и зой сопряжения с другими деталями. На фиг. 1 показаны линии координатной сетки 400 и 1000, нанесен- 40 ные на наружную поверхность детали;

Пример второй группы (фиг. 2}. Негатив

6 мастер-модели наружной панели двери устанавливают на плите координатно-раз- 4> меточной машины так, чтобы линии координатной сетки, нанесенные на табличках 4. негатива 6, были параллельны осям машины, и закрепляют. Наставку 7 устанавливают сопрягаемой поверхностью на негативе

6 мастер-модели примерно в сопрягаемой SO зоне и фиксируют плоскостью А с помощью магнитной призмы 8 и металлической прямоугольной кассеты 9. С помощью координатно- разметочной машины «Beta-М» на плоскость В наставки 7 переносят линии горизонтальной координатной сетки 200 и 500; взятые с табличек 4 негатива 6 мастер. модели наружной панели двери. Для выпол. нения дальнейших операций путем расчетов - определяют величины а, и, с исходя из чертежа. С помощью координатно-разметочной машины наставку 7 по плоскости

А выставляют так, что размеры а и в соответствуют расчетным. Правильное положение наставки 7 относительно горизонтальной координатной сетки автомобиля определяют поясными линиями, которые представляют собой декоративные выступы и подштамповки, идущие через весь кузов автомобиля.

С помощью координатно-разметочной машины «Beta-За» устанавливают перепад (размер с) между, линиями горизонтальной координатной сеткой по плоскости наставки

7, т.е. деталь устанавливают в чертежное положение относительно оси кузова по наклону плоскости В. После того как наставка 7 выставлена по размерам и поясным линиям, повторно проверяют нанесенные линии горизонтальной координатной сетки автомобиля. В случае смещения этих сеток вышеописанные операции повторяют. На наружную поверхность окончательно выставленной детали переносят линии координатной сетки всех трех осей автомобиля с негатива 6 мастер-модели.

Пример третьей группы (фиг. 4). Переднее крыло 10 устанавливают на плите ll координатно-разметочной машины «Beta-За», на магнитной призме 8 и трех домкратах 12, Базовой точкой отсчета является высота магнитной призмы 8, остальные три точки для установки крыла 10 регулируют по высоте домкратами 12 до чертежного положения в плоскости, параллельной оси кузова.

После установки крыла 10 в чертежное положение.его закрепляют с помощью магнитных призм, прихватов, угольников (не показаны). Для нанесения линий горизонтальной координатной сетки и сетки от оси передних колес автомобиля за базу принимают элементы формы детали. На фиг. 4 показаны сетки 0 и 400, нанесенные иа нв ружную поверхность детали.

После нанесения линий коор;.:„ииатной сетки на всех деталях приступают к контроль-ной сборке узла слесарным способом. На сопрягаемых поверхностях деталей одноименные линии координатной сетки (линии, имеющие один номер) точно совмещают, и детали скрепляют между собой. Если одноименные линии координатной сетки невозможно совместить визуально (одна деталь полностью перекрывает другую, линии координатной сетки нанесены на несопрягающихся поверхностях деталей и т.д.), как, например, на наружных поверхностях наружных

13 и внутренних 1 панелей дверей автомобиля, на пересечениях одноименных линий координатной сетки на всех деталях выполняют отверстия 14 в виде прямоугольных тре угольников, катеты которых совпадают с линиями координатной сетки, а соответствующие катеты сопрягаемых деталей совпадают

1049324

S (фиг, 7), при этом количество отверстий дол жно быть не менее двух.

Для сборки сопрягаемых деталей на одной из них линии координатной сетки наносят на сопрягающейся поверхности, а на другои — на несопрягаюшейся, т.е. когда между поверхностями с нанесенными линиями координатной сетки имеется одна толщина .металла, например на наружных поверхностях наружной панели 13 двери и наставки 7 внутренней панели двери на пересечении линий координатной сетки. Если таким способом собирают несколько деталей, то на наружной детали выполняют отверстия большего размера,-чем на внутренней. Количество отверстий должно быть не менее двух.

Совместив соответствующие линии координатной сетки сопрягаемых деталей, последние фиксируют зажимами иди струбцинами, затем в них просверливают отверстия, через которые детали скрепляют самонарезными винтами, Все элементы деталей, мешающие совмещению соответствующих линий координатной сетки, устраняют слесарным путем (рихтуют, срезают), так как эти элементы являются дефектами, мешающими качественной сборке узла на сборочном участке, н поэтому подлежат устранению.

Если при контрольной сборке между деталями имеются недопустимые (нечертежные) зазоры, выступание или западание де- талей одна относительно другой, то они так же являются дефектами, подлежащими устранению до подачи деталей на сборочный участок, Например, не допускается контакт между наружной панелью 13 двери и наставкой 7 внутренней панели двери по элементам, образующим глубину поясной двери (фиг. 8). Зазор между линией фланца внутренней панели 1 двери и линией гибки наружной панели 13 двери должвй четко соответствовать чертежу (фиг. 5). Зазор меж ду передним крылом 10 и наружной. панелью 13 передней двери также должен четко соответствовать чертежу, а поверхности крыла и двери должны представлять собой единую. поверхность, т.е. дефекты типа показанного на фиг. l не допускаются.

Наибольший экономический эффект пред лагаемый способ контроля качества дает на этапе подготовки производства. Он позволяет выявить ошибки в чертежах изделий, вмоделях,,в штамповой и контрольной оснастках, в технологии штамповки и контроля, устранить обнаруженные дефекты деталей и узлов еще до начала сборки изделия на сборочном участке, что дает возможность своевременно скорректировать штамповую и

10 контрольную остастки и тем самым сократить или даже предотвратить ручную доработку деталей перед сборкой.

Без выполнения контрольной сборки изделия многие дефекты определялись бы толь ко с началом сборки и на сборочном участке и, следовательно, работа по анализу, дефектов и корректировке штамповой и контрольной оснастки началась бы позже. Измерения размеров каждой детали в отдельности без выполнения контрольной сборки

20 не позволили бы обнаружить ряд дефектов сборки, что объясняется особенностью штампованных из листа деталей. Например, такие детали могут отличаться большими габаритами, большой сложностью формы и

25 малой жесткостью, вследствие чего детали могут изменять свои размеры и форму в зависимости от положения их в пространстве и при сборке с другими деталями, на штампованных из листа деталях из-за сложной формы и малой жесткости нельзя досу тичь необходимой точности их геометрических параметров, а при сборке в узел место каждой детали строго определено и ее геометрические отклонения сказываются на собираемости с соседними деталями.

Предлагаемый способ позволяет обеспе-, 35 чить качество, надежность, долговечность изделия и его внешний вид с первых же образцов, а также использовать узлы контрольной сборки для наладки сборочной оснастки.

Общий экономический эффект контроля

40 точности штампованных из листа деталеи путем осуществления контрольной сборки кузова автомобиля ВАЗ-2105 при подготовке производства составит около 100000 рублей.

l049324

Плоск

А-A

3049324

Ж ж

6Уд Б (подернуто) 31Ц! цл

Фиг.7

lO49324

Составитель Л. Смольская

Редактор А. Коэориэ Техред И. Верес Корректор О. Тигор.

3авжаззо/1 7 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и от крытий

I !3035, Москва, Ж вЂ” ЗЬ; Раушская наб., д. 4/5

Филиал ППП <Патенте, г.. Ужгород, ул. Проектная, 4