Способ получения монокристаллов металлов сферической формы

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ МЕТАЛЛОВ СФЕРИЧЕСКОЙ ФОРМЫ путем нагрева их кусочков и кристаллизации из расплава на подложке , отличающийся тем, что, с целью увеличения размеров и получения монокристаллов тугоплавких металлов, нагрев ведут дугой в атмосфере инертного газа, сначала на плоской подложке, опла& ляя кусочки до полусферической формы, которые затем размещают в конические лунки подложки и п поводят повторное апг лавпение при скорости кристаллизации не Гюлее 2 мм/с, после чего моноI кристаллы отжигают при -температуре 0,75-О,аО Тпл.

СОЮЗ СОВЕТСХИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

В 29 62 С 30 В 29/02

3(5l) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

tlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3454270/23-26 . (22) 18.06.82 (46) 23. 10.83. Бюл. М 39 (72) А.И. Евстюхин и Н.А. Крапивка (7l) Московский ордена Трудового

Красного Знамени инженерно-физический институт (53} 62 1 ° 3 15.592 (088.8) (56) 1. "Кристаллография, 1081, т.26, вып. 6, с. 12.54, 2. "Acta Hetallurqica" 1976, К 24, р. 353 (прототип). (54) (57) СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ МЕТАЛЛОВ СФЕРИЧЕС„„Я0„„1049577 A

КОЙ ФОРМЫ путем нагрева их кусочков и кристаллизации из расплава на подложке, отличающийся тем, что, с целью увеличения размеров и получения монокристаллов тугоплавких металлов, нагрев ведут дугой в атмосфере инертного газа, сначала на плоской подложке, оплаь. ляя кусочки до полусферической формы, которые затем размещают в конические лунки подложки и проводят повторное оп лавление при скорости кристаллизации не олее 2 мм с, после чего моно кристаллы отжигают при температуре

0,75-0,80 Тпл.

1 104

Изобретение относится к металлургии металлов, в частности к получению монокристаллов сферической формы, которые могут быть использованы в гранульной технологии получения компакного металла, 5 в практике физического эксперимента для определения спектра специальных границ при спекании монокристаллических шариков с монокристаллической подложкой, а также для изучения аниэотропии поверх- щ ностной энергии металлов.

Известен способ изготовления монокристаллических шариков металлов и соединений из монокристаллических загото-вок путем механической обработки режущим инструментом или обкатки во вращающихся барабанах (1 ).

Однако известный способ малопроизводителен и неизбежно приводит к значительным потерям дорогостоящего монокристал- о . лического материала и снижению степени совершенства исходных монокристаллов иэ-за наклепа поверхностного слоя, Наиболее близким к предлагаемому является способ получения монокристалли-у5 ческих шариков из меди и серебра диаметром 100-200 мкм путем расплавления химически полированных крупинок металла на подогреваемой графитовой подложке

1 высокой частоты и кристаллизации их с малой скоростью (2 ), Однако этот способ, во-первых, применим только для получения шариков из легкоплавких металлов, так как для тугоплавких нет подложек, не взаимодейству35 ющих с расплавленным металлом, во-вторых, позволяет получать шарики только малых размеров (доли миллиметра), так как с увеличением массы металла увеличивается площадь плоской поверхности в гЩ зоне контакта с подложкой, что приводит к зарождению параэитных зерен, а также к отклонению от сферичности, т.е. к снижению качества шариков.

Бель изобретения — увеличение разме- <5 ров и получения монокристаллов тугоплавких металлов.

Поставленная цель достигается тем, что согласно способу получения монокристаллов металлов сферической формы путем50 нагрева их кусочков и кристаллизации из расплава на подложке, нагрев ведут дугой в атмосфере инертного газа, сначала на плоской подложке, сплавляя кусочки до полусферической формы, которые затемЫ размещают в конические лунки подложки и проводят повторное оглавление при скорости кристаллизации не более 2 ммlс, после чего монокристаллы обжигают при температуре 0,75-0,8 Тпл.

Двухстадийность процесса оплавления навесок обеспечивает получение шариков с незначительным отклонением от сферичности и исключает контакт расплавленного металла с подложкой. При этом в ходе первого оплавления получаются полусферы с монокристаллической структурой, так как кристаллизация расплавленного металла происходит на монокристаллическом слое, контактирующем с водоохлаждаемой подложкой, а скорость кристаллизации меньше 2 мм/с не проводит к появлению новых центров кристаллизации. Увеличение скорости кристаллизации нежелательно, так как приводит к появлению паразитных зерен. В процессе второго оплавления полусферы, помещенные в конические углуб.ления, превращаются в сферы эа счет сил поверхностного натяжения расплавленного металла.

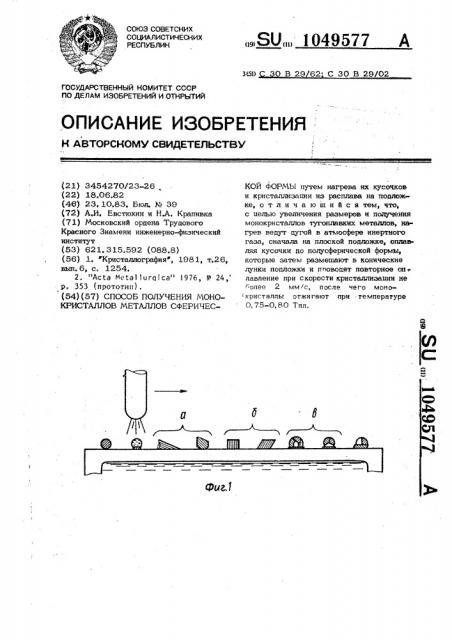

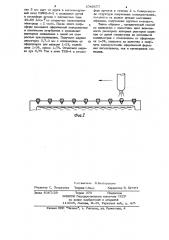

Так как кристаллизация металла происходит в температурном градиенте, пс" следующий отжиг, проводимый для снятия термических налряжений и повышения степени совершенства структуры монокристаллических шариков, осуществляют при температуре 0,75-0,8 Тпл, обеспечивающей высокую подвижность дислокаций, При этой температуре процесс дислокационной перестройки эаканчиваежя через 1,52 ч, и дальнейшее увеличение времени отжига нежелательно, так как приводит к спеканию шариков, На фиг, 1 изображена схема оплавления кусочным на плоской подложке; на фиг. 2 — схема повторного охлаждения в конических лунках.

Не полное расплавление кусочка металла на подогреваемой подложке,, а частичное поверхностное оплавление дугой на водоохлаждае мой подложке, позволяет получать монокристаллические lliQpHKH из ,химически активных металлов со сколь ! угодно высокой температурой плавления, Пример . Получают монокристаллы сферической формы иэ молибдена, хрома и ванадия, причем в качестве навесок используют кристаллики иодидного хрома и ванадия (фиг. la), кусочки разрушенного сколом монокристалла молибдена (фиг. l,б), а также поликристаллические навески, расположенные на монокристаллической фольге (фиг.l,â). Одна загрузка состоит из 300 навесок, которые располагают на поверхности медного водоохлаждаемого кристаллиэатора на расстоя3 1049577 4 нии 5 мм друг от друга в аргонно-дуго- фере аргонов в течение 2 ч. Совершенст вой печи МИФИ-9-2 и оплавляют дугой во структуры полученных монокристаллов, в атмосфере аргона с плотностью тока . находится на уровне лучших массивных

4Î-50 А/см со скоростью перемещения образцов, полученных другими методами.

2 электрода, 2 мм/с. После этого полу- g Таким образом, предлагаемый способ сферы помешают сферической поверхностью по сравнению с известным дает возможs конические углубления и производят ность расширить интервал размеров шариповторное оплавление с такой же ско- ков ст долей миллиметра до нескольких ростью кристаллизации. Получают шарики миллиметров с отклонением от сферичнос диаметром 0,7-3 мм с отклонением от Ip ти 1-3%, повысить их качество и полу сферичности для ванадия 1-2%, молиб- чать монокристаллы сферической формы дена 1-3%, хрома 1-7%. Отжигают шари- как легкоплавких, так и тугоплавких мекк при 0,75 Тпл в печи TBB-4 в атмос- таллов.

Составитель В.Безбородова

Редактор С. Патрушева Техред О.Неде Корректор В. Бутяга

Заказ 8367/29

Тираж 370 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4