Способ получения диизобутилена

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ДИИЗОБУТЙЛЕИА путем олигомёризации изобутилена , содержащегося в бутан-бутиленовой фракции при повьтенной температуре в давлении в присутствии модифицированного алюмосиликатного катализатора с последующей ректификацией олигомеризата с получением целевого продук та и остатка,- о т л и ч а ю щ и й-, с я тем, что, с целью увеличения выхода целевого продукта, олигомери г зацию проводят при 100-l20°C, давле- , НИИ 20-40 ати в присутствии в качестве катализатора алюмосиликатного . iсодержащего цеолит типа V катализатора состава, мас.%: ,0-11,0 NajO0,10-0,25 FejOj0,10-0,20 РЗЭ2,0-3,0 SiOzДо 100 с объемной скоростью подачи сьфья 2-3 ч и остаток деполимеризуют при 260-320 С, давлении 1-10 ати в присутствии указанного катализатора с объемной скоростью подачи 0,2- , 0,4 ч с получением изобутйлена и последующей димериэацисй его при 185-205 С, давлении 1-10 ати и объ-. i емкой подачи изобутЦпена 2-12 в присутствии того же катализатора с (Л последующей подачей полученного с: дщмеризата на ректификацию совместно с олигомеризатом.

. СООВ СОВЕТСКИХ

ОИЦВ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Х A STOPCHOMY CSHQETEflbCTBV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Па ИЗОВРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ fHHT СССР

1 (21) 2965623/04 . (22) 26.11.80 (46) 23. 07. 91. Бюл. Р 27 (71) Институт нефтехимических процессов им.акад.Ю.Г.Иамедалиева (72) В.С. Алиев, Б.И. Павлюк, P,А.Галстян, Ш.С.Щеголь и Н.Г.Лалаев (53) 547.313 (088.8) (54)(57) СПОСОБ ПОЛУЧЕНИЯ ДИИЗОБУТИЛЕНА путем олигомеризации изобутилена, содержащегося в бутан-бутиленовой фракции при повьппенной температуре. в давлении в присутствии модифициро- .. ванного алюмоснликатного катализатора с.последующей ректификацией олиго-. меризата:с получением целевого продук ° та и остатка,- о т л и ч а ю щ и й-, с я тем, что, с целью увеличения выхода целевого продукта, олигомерк -. . Зац проводят при 100-1200СФ давле-, нии 20-40 ати в присутствии в ка«

Изобретение относится к способам получения диизобутилена (2,4,4-три- . метилпентена-1 и 2), который ис-пользуется для получения пара-трет- -, октилфенола - исходного сырья для производства алкилфенолформальдегидных и алкилфеноламинных смол, апкилфенольных присадок к смазочньм маслам, антиоксидантов, поверхностно-- . активных веществ и других продуктов.

Известен способ получения диизобутилена путем олигомеризации изобутилена, в присутствии цеолитов на пример, типа БаТ или ИаХ при 120,.SU.„1050246 А 1 (Д1)5 С 07 С 2/12, С 07 С 11/02

2 честве катализатора алюмосиликатного, содержащего цеолит типа V катализатора состава, мас.%:

A>à0з 9 0-11 о

Иа 0 0,10-0,25

Геено О, 10-0, 20

Р33 2,0-3,0

$ 0 До 100 с объемной скоростью подачи сырья

2-3 ч и остаток деполимеризуют при 260-320 С, давлении 1-10 ати в присутствии укаэанного катализатора с объемной скоростью подачи 0,2-, 0,4 ч " с получением иэобутилена и последующей димеризацией его при

185-205 С, давлении 1-10 ати и объ-, емной подачи изобутипена 2-12 ч в

:присутствии того же катапизатора с последующей. подачей полученного днмеризата на ректификацию совмест- С но с олигомеризатом.

©ч

4:)

240 С. Процесс осуществляют при атмосферном давлении. Недостатком спо- р соба является необхонимость получения в качестве исходного сырья.концентрированного изобутилеиа (97-98%}.

Известен способ получения дииэобу-. тилена путем олигомеризации изобутилена из смеси с н-бутиленами в том числе бутан-бутиленовой фракции в присут- ствии активированной фосфорной кислотой или солью хрома монтмориллонито- вой глины с последующим выделением целевого продукта ректификацией из полученного олигомериэата.

1050246 з

Процесс осуществляют в паровой фа, зе при 131-1854С и давлении 4,917,5 атм. Недостатками способа являются невысокий выход диизобутилена за 5 счет невысокой конверсии изобутилена эа проход (10.5-67,7 ), потеря н-бутенов за счет содимеризации с изобути-, :леном,. достигающей 13-26 .

Цель изобретения - повышение выхо- 10 да диизобутилена.

Поставленная цель достигается настоящим способом получения диизобутилена путем олигомеризации изобутилена, содержащегося в бутан-бутиленовой фракции при 100-120 С, давлении 2040 ати в присутствии алюмосиликатного, содержащего цеолит типа V катализатора состава, мас. .

A1e0 9,0-11,0 20

На О 0,10-0, 25

Fea0 3 0,10-0,20

РЗЭ 2,0-3,0 8i02 До 100 с объемной скоростью подачи сырья 25

2-3 ч, ректификации олигомериэата с получением целевого продукта и. остатка, который затем деполимеризуют в присутствии вышеуказанного катализатора при температуре 260-320 С, 30 о давлении 1-10 ати и объемной ско1 ростью подачи 0.2-0,4 ч с получением изобутилена, его днмеризацией .при температуре 185-205 С, давлении

1-10 ати и объемной скорости подачи

2-12 ч в присутствии того же ката-t лиэатора и последующей подачей полученного димеризата на ректификацию совместно с олигомеризатом.

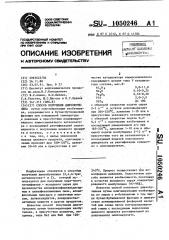

Способ получения диизобутилена 40 изображен на чертеже.

Сырье — бутан-бутиленовую фракцуяо (ББФ) последовательно пропускают под " давлением 20-40 ати и температуре

100-120 С с объемной скоростью 23 ч. через два проточных реактора 1 ео стационарным слоем катализатора . состава (мас,Х): А1 0з 9,0-11,0;

Ыаа0 О 10 О 25; Feà0ç 0,1-0,2;

РЗЭ 2-3, Si0 — остальное и соот ветствующие дегазационные колонны 2, предназначенные для отделения продук та олигомеризации изобутилена — олив гоиеризата от отработанной ББф.

Отработанная ББФ, содержащая 1,42,8Х изобутилена, отводится с верха . конечной дегазаиионной колонны и направляется.на дальнейшую переработку, s частности для получения ди- вййила дегидрнрованием-бутана и н-бутиленов. С низа каждой из ко-. лонн 2 отводится олигомеризат, и его объединенный поток, направляется в ректификационную колонну 3. Выход диизобутнлена на стадии олигомеризации в расчете на изобутилен в сырье составляет 43,8-48,9 мас., не превышенный иэобутилен - 46,5-57,2 мас.Х.

В ректификационной колонне 3 выделяет7 ся целевая фракция Н .К.. — 102, со0 держащая 95-96%в диизобутилена.

Остаток после отделения диизобутилена с низа колонны 3 направляется на деполимеризацию в деполимеризатор 4.

В деполимеризаторе при температуре 260-320 С и давлении 1-10 ати в присутствии того же катализатора протекает реакция деполимеризации остатка с образованием изобутилена и жидкого продукта = деполимеризата, который выводится из системы.

Деполимеризат, являющийся побочным продуктом процесса, рекомендуется использовать в качестве высокооктанового компонента к автобензинам.

Октановое число деполнмериэата по моторному методу составляет 84-85 пунктов, по исследовательскому—

97-98.

Продукты деполимеризацни направляются в дегазатор 5, представляющий собой ректификационную колонну, снизу которой отводится деполимеризат

Р а сверху — изобутилен, который поступает i один из двух проточных реакторов 6, предназначенных для димеризации иэобутилена, которую проводят при температуре 185-205оС давлении 1-:10 ати и объемной скорости подачи сырья 2-12 ч (по жидкости) в присутствии того же катализатора> что и применяемого на стадиях олигомеризации.и деполимеризации.

Продукты реакции и непревращенное сырье иэ реактора 6 поступают в дегазатор 7, сверху которого отводится непревращенное сырье, возвращаемое на рецикл, а снизу - жидкие продукты димеризации изобутилена — димеризат, который направляется на смешение с олигомеризатом в балансовом t соотношении перед поступлением в ректификационную колонну 3. При смешении димеризата с олигомеризатом в балансовом соотношении

I потенциальное содержаниедиизобутилена

5 10 в объединенном потоке возрастает с

40,6-52,1 .до 49.1-56,3 мас.X.

При ректификации отбирается целевая фракция Н.К. - 102 С, содержащая

95-96Хт диизобутилена, выход которого в расчете на изобутилен в сырье составляет 66,9-79.,3Х а на .

:превращенный изобутилен - 82,4-85,.1Х.

После завершения цикла олигомериза ций, деполимеризации и димеризации соответствующие реакторы (1,4,6) переводятся на режим регенерации, осу» ществляемой продувкой катализатора инертным газом или водяным паром йрн. температуре 350-550оС и, при необ ходимости вводом кислородсодержащего газа.

П р.и м е р 1. Сырье — сжиженную бутан-бутиленовую фракцию (ББФ) сос тава (мас.Х) 0,78 этан-этилена, 2,24 пропан-пропилена, 36,17 бутаиов, 20,98 изобутилена, 39,83 н-бутенов . пропускают при температуре 120 С дав ленни 30 атм с объемной скоростью .

2 ч- через проточный реактор, i ко-.. тором загружено, 100 смз алюмосипикатного, содержащего цеолит У-формы ката лизатора состава мас.Х: А1 0 9,0»

Ma 0 0,10., Ренэ 0,10, Р33 2,0, SiO — остальное. В реакторе протекает реакция селективной олигомеризации изобутилена, содержащегося в

ББФ с образованием олигомеризата, который отделяется от непрореагиро-.. .вавшего .сырья в первой дегазационной колонне, снизу. которой отводитСя олигомеризат, а сверху — непревращенное сырье, направляемое во П"ой реактор, где в аналогичных условиях протекает олигомеризация оставшегося в сырье непревращенного изобутилена .

Отработанная. ББФ вместе с полученным во П-ом реакторе олигомеризатом посту пает во вторую дегазационную колонну, сверху которой отводится отработанная ББФ, содержащая 1,6Х иэобутилена, снизу — олигомеризат, который смеши. вается с олигомеризатом, полученньм с первой дегазационной колонны, и: направляется на ректификацню. .Конверсия изобутилена и н»бутена после прохождения двух реакторов составляет соответственно 94,1 и 8,2Х.;

Олигомеризат, поступающий íà peimфикацию, содержит мас.X 1,2 углеводородов С -С 2,2 изоактана, 40,6 диизобутилена, 18,7 изомеров дииэобутилена, 32,0 тримеров.и 5 ° 3

50246 6 тетрамеров и выше,что отвечает выходу. дииэобутилена в расчете на изобутилен в сырье 43,8Х и 46.5Х на преврашенный изобутилен.

Перед ректификацией олигомеризат смешивается в балансовом соотношении с димернзатом, полученным димеризацией изобутилена, полученного при деполимеризации остатка олигомеризата после выделения из него диизобутилена. При ректификации с верха колонны отбирается целевая фракция Н.К. †. 102 С, состава мас.Х 1,,64 углеводородов С -С, 2,4 изооктана, 94,92 диизобутилена, 1,04 изомеров дииэобутилена, с низа—

t остаток. состоящий (мас,X) из 15,15 диизобутилена, 22,9 изомеров дииэо20 бутилена, 54,65 тримеров и 7,30 тет-, рамеров .и выше, который подвергает ся деполимеризации.

Реакция деполимеризации проводится в аналогичном проточном реакторе, 25 в котором загружено 180 см того же катализатора, что и для реакции, олигомериэации. Сырье — остаток олигомеризата падают с объемной скоростью

0,2 ч при температуре 300оС и атмосферном давлении в деполнмеризатор, в котором протекает реакция с получением изобутиленсодержащего га-: за состава (мас.Х) 0,.8 пропан-пропи.лена, .2,2 изобутана, 96,5 изобутилена, 0,5 бутенов и жидкого продукта реакции - деполимериэата, который выводят иэ системы.

Изобутилен подвергают димериэации в проточном реакторе при темпе40 ратуре 185 С, атмосферном давлении и объемной скорости подачи сырья (по жидкости) — 2 ч ° Продуктом реакции является димеризат состава (мас.X) 0,15 углеводороды С - С>, 45 О, 19 изооктан, 67, 14 диизобутилен, 3,72 нзомеры диизобутилена, 27,6 тримеры и 1,20 тетрамеры и выше, кагорый смешивают с олигомеризатом в балансовом -соотношении. После смеше.g0 ния полученный продукт состава (мас.Т)". :0,77 углеводороды С -С, 1,38 изооктан, 51,4 диизобутйлен, 12,60 иэомеры дииэобутилена, 30,21 тримеры, 3,64 тетрамеры и выше подвергается ректификации.с отбором цео левой фракции Н.К, — 102 С. содержащей 94,9Х диизобутилена, выход которого в расчете на изобутилен в сырье составляет 79,3Х,.а на превра1050246 щенный изобутилен — 84,2X. Остаток продукта. после выделения диизобутилена направляется на деполимеризацию, описанную .выше.

Ниже приведен сводный материальный баланс процесса.

Сводный материальный баланс

Взято е

Бутан-бутилен-изобутиленовая фракция, {ББФ) 100,0

6226,0 в т.ч. этан-этилен

100, 0

Итого.

6226,0

Получено:

75,9

4725,0

1. Отработанная ББФ в т.ч. этан-этилен

25,5 пропан-пропилеи

92,3

2255,1 бутаны изо-бутилен

76,4

2275,6

1091,0 н»бутены

2; Фракция H.Ê. - 102 С (ДИБ) в т.ч.

С -С„ изооктан диизобутилен тилена изомеры диизобу

3. Деполимеризат

255,5

154,5

4. Потери

Итого:6226 0

100,0

: Пример II-IV.

Примеры II-IV осуществления пред- . лагаемого способа проводятся аналогично примеру 1 при режимных пара-. метрах процесса ° которые указаны в", таблице, где приведены также выходы и составы продуктов реакции.

Ъ пропав-пропилеи бутаны . изо-бутнлен н-бутены

48,6

139,4

2251,9

1306 3

2479, 8

17,83

26, 15

1035,62

11,40

0,78

2,24

36,17

20,98

39,83

0,41

1,48

36,23

1,23

36,55

17 5

0,29

0,42

16,61

0918

4,1

2,5

1050246

1 1

Наименование покаэателей Прототип Примеры осуществления предлагаемого способа

I II III . IV

10,2 11;О

0,14 0,25

0,11. 0,20

2,65 3,0

9,0

Цеолит. 1

Ма?

01

0,1

2,0

Si02

2. Состав сырья, мас.Х: / этан-этилен

Остальное

0,23

0,61 пропан-.пропилеи бутаны иэо-бутилен

97-98

40, 78 бутены

3. Условия проведения. процесса по стадиям:

A. Олигомериэация а) температура, С

100

120 110 100

30 30 20

40 б) давление, ати

20 25 30 в) объемная скорость, ч 1(по жидкости) 2,0

300 320 260

1 . 10 6

Б. Деполимериэация а) температура еС

300 б) давление, ати в) объемная скорость, ч

0,2 0,4 0,3 (мидк.) (зидк.) (зидк.) 0,2.

В; Днмериэация а) температура, С

160" 180 185

1 1

200, 8

195 205

10 6 б) давление, ати

s) объемная скорость, ч

100 (was) 2,0 12 8 10 (хидк. ) (иидк.) (зидк. ) (хидк. ) .4. Выход дииэобутилена as вэятый Hso6 aasa, масЛ 57э2 61е2 79эЗ 70е5 66э9

77э1

5. Выход дииэобутилена на превращенный йэобутилен, мас.й

69,1-74,2 84, 2

82 4 82 8 85,1 г!

1. Состав каталиэатбра; мас.й:

А1 0 g

Ns 0

РетОэ

РЗЭ

0,78

2,24

36,17

20,98

39,83

1,29

2,27

41,81

13,85

2,40

44,72

12 88

39,77

9р6

0,20 0,20

2,89

1,51

42,32

13,20

42,36

1050246

Продолжение таблины

Иаииеиование нокаэателей

Прототи имери осуществпения предпагаемого способа

Ш IV

94, 1 85,6

6. Конверсия:изобутиленаД

7. Конверсия н-бутеиов.X

82,5 90,6

81-82

8,2, 9,8

31 59

8 Выход олигомеров в расчете на.иаобутилен в сырье, мас,% 9. Выход денолимериэата в раСчете на изобутилен-в сырье, мас %.

88,7 112

81 7 108 114

15, 7 27,0

19,5 36,0 ю @ ему

Отрабатиная б БИ Ф

Корректор К.Ревская

Редактор М.Ленина Техред А.Кравчук

Ъ

Заказ 3127 Тираж 261 Подписное

ВНИИПИ Государственного комитета no йзобретенийм и открытиям ври ГЕНТ СССР

113035,. Москва, Ж-35, Рауаская наб. д. 4/5

Производственно-издательский комбинат "Патент", г.Уагород, ул.- Гагарина,101