Установка для изготовления швейных мелков из термопластического материала

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ШВЕЙНЫХ МЕЛКОВ ИЗ ТЕРМОПЛАСТИЧЕСКОЮ МАТЕРИАЛА, содерц. жашая емкость для расплавления термопластического материала, имеющую электронагреватель с терморегулятором, установленный внутри емкости дозатор для подачи расплавленногчэ материала через ; ,,,J отверстие в днище емкости в формы, смонтированные на роторной плите, свя данной с приводом , и механизм -.выталкивания мелк из формы, размещенный под роторной плитой, о т л и ч а ющ а я с я тем, что, с целью улучшения качества мелков и повышения проиаводлительности , емкость для расплавления термопластическо о материала выполнена секционной, секции которой расположены одна над другой с зазором и соединены верхняя с нижней с помощью крана, расположенного в зазоре и управляемого ЗОЛОТНИКОМ- и датчиком времени, а дозатор вьшолнен в виде сплошного цилиндра со сквозными осевыми отверстиями и . кинематически связан с приводом ротор (Л ной плиты, причем емкость имеет горис зонтальную перегородку с отверстием для подачи термопластического материала сквозные отверстия дозатора, установленную над ним, при этом отв хтиге в перегородке расположено со смещением относительно отверстия в днище емкости. о 2. Установка по п. 1, отличаюСП щаяся тем, что сквозные отверстия о Ф дозатора имеют различный диаметр. 4 --4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А 41 Н 23/00

ГОСУДА, СТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ. 1

Н АВТОРСИОМУ СВИДЕТЕЛЬСТБУ отверстие в днище емкости в формы, смонтированные на . роторной плите, свя занной с приводом, и механизм:вытал кивания мелков иэ формы, размещенный под роторной плитой, о т л и ч а ющ а я с я тем, что, с целью улучшения, качества мелков и повышения производи» тельности, емкость для расплавления термопластического материала выполнена секционной, секции которой расположены одна над другой с зазором и соединены верхняя с нижней с помошью крана, расположенного в зазоре и управляемого золотником и датчиком времени, а дозатор выполнен в виде сплошного цилиндра со сквозными осевыми отверстиями и, кинематически связан с приводом роторной плиты, причем емкость имеет roput зонтальную перегородку с отверстием для подачи термопластического материаqa-в сквозные отверстия дозатора, уста«2 новленную над ним, при этом отверстие в перегородке расположено со смещением относительно отверстия в днище емкости.

2.Установка по п. 1, о т л и ч а ющ а я с я тем, что сквозные отверстия дозатора имеют различный диаметр. (21) 3380258/28-12 (223 07.01. 82 (46) 30, 10,83. Бюл. ¹ 40 (72) Г.И. Сурикова, В. В, Веселов, В.И. Суриков, Н.Г. Папина, П. Й, Шевченко, P. Ф. Устинова и Л.А. Гарпева (71} Ивановский ордена Трудового Красного Знамени текстильный институт им. М.В. Фрунзе (53) 678, 057,9 {088,8) (56) 1. Авторское свидетельство СССР № 662362, кл. В 29 С 1/14, 1977.

2. Авторское свидетельство СССР № 573359, кл. В 29 С 3/00, 1975.

3. Авторское свидетельство СССР по заявке № 3285946, кл. A 41 Н 23/00, 22. 10. 81 (прототип). (54) (57) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ШВЕЙНЫХ МЕЛКОВ ИЗ ТЕРМОПЛАСТИЧЕСКОГО МАТЕРИАЛ, содержащая емкость для расплавления термопластического материала, омеюи1ую электронагреватель с терморегулятором, установленный внутри емкости дозатор для подачи расплавленного материала через

Л0„„ 1050647 А

1 1050

Изобретение относится к швейному производству и может быть использовано при получении мелков, применяемых для раскроя текстильного материала в раскройных цехах. 5

Известно устройство для прессования иэделий из пластических масс, в котором можно изготавливать швейные мелки из термопластического материала, содержащее неподвижную плиту, на которой раэме-t0 щены рабочие органы, верхний и нижний пуансоны, подъемный стол, две направляющие штанги, поворотная обечайка и мат» рипа, в которой строго параллельно раз мешены формирующие стержни (1 3. 5

Недостатками известного устройства являются неудобство загрузки исходного сырья, отсутствие нагревательного и распределительного устройств .

Известна установка для литья изделий 29 из пластмасс, в которой также можно изготавливать швейные мелки, содержащая неподвижную плиту для установки форм, ротор, связанный зубчатой передачей с механизмом вращения трех подвижных 25 ппит, на которых закреплены гидроцилиндры, дозатор, бункера для загрузки исходного сырья (2 .

Недостатком данной -установки является ведение процесса беэ непосредственно-щ го подогрева и регулирования температуры и уровня жидкости в рабочем цилиндре, снижающие эффективность работы устройства.

Наиболее близкой к предлагаемой яв - З ляется установка для изготовления швейных мелков иэ термопластического материала, содержащая емкость для расплавления термопластического материала, имеющую электронагреватель с терморе- 40 гулятором, установленный внутри емкости дозатор для подачи расплавленного материала через отверстие в днище емкости в формы, смонтированные на роторной плите, связанной с приводом, и механизм 45 выталкивания мелков из формы, размещенный под роторной плитой 3 ) .

Недостатком известной установки является невозможность дозирования раз» личного объема расплава для получения

50 мелков различных форм, что ведет к снижению производительности, сложности получения мелков однородных по составу и ухудшению их качества.

Цель изобретения - улучшение качества швейных мелков и повьпцение производительности.

647 2

Указанная цель достигается тем, что в установке для изготовления швейных мелков из термопластического материала, содержащей емкость для расплавления термопластического материала, имеющую электронагреватель с терморегулятором, установленный внутри емкости дозатор для подачи расплавленного материала через отверстие в дни;ще емкости в формы, смонтированные на роторной плите, связанной с приводом, и механизм выталкивания мелков из формы, размещенный под роторной плитой, емкость для расплавления термопластического материала выполнена секционной, секции которой расположены одна над другой с зазором е соединены верхняя с нижней с помощью крана, расположенного в зазоре и управляемого золотником и датчиком времени, а дозатор вып,олнен в виде сплошного цилиндра со сквозными осевыми отверстиями и кинематически связан с приводом роторной плиты, причем емкость имеет горизонтальную перегородку с отверстием для подачи термопластического материала в сквозные отверстия дозатора, установлен: ую над ним, при этом отверстие в перегородке расположено со смещением относительно отверстия в днище емкости. !

При этом сквозные отверстия дозатора имеют различный диаметр.

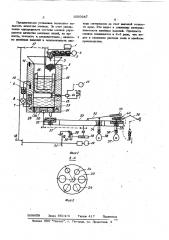

На фиг. 1 схематично изображена установка, общий вид; на фиг. 2, — разрез А-А на фиг. 1.

Установка содержит бункер 1 со шнеком 2 для засыпки исходного сырья термоплаатического материала в мерный резервуар 3. Шнек 2 связан с электродвигателем 4. Резервуар 3 расположен в емкости 5 для расплавления термопластического материала, обогреваемой промежуточным теплоносителем 6. Емкость 5 имеет электронагреватель 7, связанный посредтвом сигнального элемента 8 и позиционого регулятора 9 с терморегулятором 10.

Кроме того, в емкости 5 установлен ртутный термометр 11. Емкость 5 для расплавления термопластического материала выполнена секционной = из верхней секции 12 и нижней секции 13, расположенных одна над другой с зазором. Сек.ции 12 и 13 емкости 5 соединены между собой с помощью крана (не указан), управляемого золотником 14 и датчиком 15 времени.

В верхней секции 12 расположена мешалка 16, соединенная посредством

3 1050 ременной передачи 17 и конической 18 с двигателем 19.

B нижней секции 13 емкости 5 расположен дозатор 20 для подачи расплавленного материала через отверстие 21 в днище емкости 13 в формы 22, смонтированные на роторной плите 23. Дозатор 20 выполнен в виде сплошного цилиндра со сквозными, продольными отверстиями 24, размещенными по окружности цилиндра. Над дозаторвм установлена горизонтальная перегородка 25 с отверсти ем 26 для подачи термопластического ма» териала в сквозные отверстия 24 goaam ра 20. При этом отверстие 26 в перего- 15 родке 25 расположено со смешением относительно отверстия 21 в днище емкости 5. Дозатор 20 связан с роторной плитой 23 и электродвигателем 19 посредством цепной передачи 27, червячной передачи 28, собачки 29, храповика 30 и цилиндрической зубчатой переда-. чи 31.

На роторной плите 23 также расположено коромысло 32 подъема крышки 33.Р5

Под роторной плитой размещен механизм выталкивания мелков, состоящий из выталкивателей 34 и 35, пружины 36, про филированных кулачков 37 и 38. Справа от роторной плиты 23 размещен манилу- 30 лятор 39 для съема. мелков 40.

Установка работает следующим образом.

Исходное. сырье термопластического материала засыпают в бункер l и с помошью шнека 2 оно поступает в мерный резервуар 3. Резервуар 3 обеспечивает питание установки. Он автоматически отвешивает заданные порции смеси и че-.

40 рез равные промежутки времени выбрасывает их в верхнюю секцию 12. Верхняя секция 12 также как и нижняя 13 помещена в емкости 5 с электронагревате. лем 7 и промежуточным теплоносите-.. лем 6. Температура теплоносителя 6, 45 равная 140 С, поддерживается с поо мощью терморегулятора 10 биметаллического типа. Сигнал с терморегулятора 10 поступает на позиционный регулятор 9, который управляеФ работой электронагревателя 7. В верхней секции 12 смесь, нагревшись до 140 С, преврашается в о жидкость. Для равномерного распределе-, ния всех компонентов смеси, а также для предотвращения выпадания осадка и загрязнения теплопередаюшей поверхности емкости 5 служит мешалка 16. Ме-. .шалка 16 получает движение от электродвигателя 19 через коническую 18 и ременную 17 передачи. Через определенное время, обусловленное технологическим процессом, расплавленная смесь сливается в нижнюю секцию 13. Слив расплавленной смеси производится с помошью золотника 14 с электромагнитным управлением.

Замьпание контакта электрической цепи происходит с помошью реле 15 времени.

В освободившуюся верхнюю секцию 12 засыпается очередная порция смеси. Наличие двух последовательно соединенных обогреваемых секций позволяет сделать процесс изготовления мелков непрерывным при периодическом поступлении в верхнюю секцию 12 сыпучего материала.

Из нижней секции 13 смесь разливается в формы 22, смонтированные на роторной плите 23. Плита 23 получает прерывистое движение с периодическими остановами, необходимыми для заливки формы, от электродвигателя 19 через цилиндрическую зубчатую передачу 31, храповой механизм 30 и червячную передачу 28.

Дозирование смеси при разливе формы 22 осуществляется дозатором 20. Объем од ного отверстия 24 соответствует объему одного мелка, Для получения мелков различных форм диаметры отверстий 24 различны. Дозатор 20 получает прерывистое движение от двигателя 19 через цепную передачу 27. Заполнение доэируюших от-верстий дозатора 20 происходит в тот момент, когда отверстие 24 goçaòîpa 20 совпадает с отверстием 26 горизонтальной перегородки 25. Когда отверстие доэатора 20 совпадает с разливочным отверстием 21 в днище емкости, смесь выливается в форму 22. После заполнения формы 22 плита 23, на которой установлены формы 22 поворачивается на угол

2 лlй, где 1< - число форм на столе.

Очередная форма устанавливается над спивным отверстием 21 с помощью храпового механизма 30. Так как дозатор 20 получает движение от двигателя 19 через цепную передачу 27, то этим обеспечивается синхронность их работы. Извлечение мелков 40 из форм 22 после их затвердевания осуществляется кулачковыми механизмами 37 и 38 и манипулятором 39. Вначале с помощью кулачка 38 и толкателя 34 происходит подъем крышки 33 формы 22. Затем толкатель 35 кулачка 37 отделяет мелок от основания формы. После этого манипуля- . тор 39 захватывает мелок и помешает

1 его в бункер готовой продукции (не показан), 1050647

8НИИПИ Заказ 8514 4 Тнраж 417 Подписное . филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Предлагаемая установка позволяет повысить качество мелков. За счет увеличения однородности состава мелков улучшается кач ство меловых линий, их яркость, четкость и, следовательно, качество швейных пзделий ц экономичность расхода материалов за счет высокой точнос« ти кроя. Это ведет к снижению матерналоемкостн швейных изделий. Прочность мелков повышается в 2-3 раза, что ведет к снижению расхода мела в швейном производстве.