Способ штамповки цилиндрических деталей с коническим участком со стороны открытого торца

Иллюстрации

Показать всеРеферат

СПОСОБ ШТАМПОВКИ ЦИЛИНДЖЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКИМ УЧАСТКОМ СО СТОРОНЫ ОТКРЫТОГО ТОЩА, при котором из листовой заготовки вытягивают полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим зоны радиусного перехода от дна к цилиндрической стенке с одновремеииой раздачей цилиндрической стенки и конического участка полуфабриката , отличающийся тем, что, с целью повышения качества игтампуемых деталей путем улучщеиия равномерности толщины их стенки, в процессе вытяжки получают полу фабрикат с углом конуса конического участка, превышающим угол конуса коиической части готовой детали, и с диаметром кромки, йа 5-10% превышающим диаметр кромки гото® вой детали, а процесс раздачи начинают с пластической деформации радиусного перехода от цилиндрической стенки к коническому участку. сд о 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

И59 1 О 22 28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЦЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3431168/25-27 (22) 27.04.82 (46) 30,10,83. Бюл. И 40 (72) И. П. Попов, А. Г. Овчинников, В. П. Чистяков, Б. И. Карякин, В. Д. Маслов, Л. С. Смольников, М. И. Хасьянов, В. Е. Пиляев, В. Л. Гринберг и С. Ю. Комар (71) Куйбышевский ордена Трудового

Красного Знамени авиационный институт (53) 621.983.3 (088.8) (56) 1: Романовский В, П. Справочник по холодной штамповке, Л., "Машиностроение", 1971, рис. 151.

2. Авторское свидетельство СССР

N 633643, кл. В 21 D 22(28, 1976 (прототип). (54) (57) СПОСОБ ШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКИМ УЧАСТКОМ СО СТОРОНЫ ОТКРЫТОГО ТОРЦА, при котором иэ листовой заготовки вытягивают

„„SU„„10 778 A полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим зоны радиусного перехода от дна к цилиндрической стенке с одновременной раздачей цилиндрической стенки и конического участка полуфабриката, отличающийся тем, что, с целью повышения качества штампуемых деталей путем улучшения равномерности толщины их стенки, в процессе вытяжки получают полу. фабрикат с углом конуса конического участка, превышаюшим угол конуса конической части готовой детали, и с диаметром кромки, йа

5 — 10% превышающим диаметр кромки готовой детали, а процесс раздачи начинают с пластической деформации радиусного перехода от цилиндрической стенки к коническому участку, 1050778

Изобретение относится к обработке металлов давлением и к способам штамповки цилиндрических деталей с коническим участком со стороны открытого тор щ.

Известен способ штамповки цилиндричес- . 5 ких деталей с коническим участком со стороны открытого торца, при котором детали изготавливают за несколько вытяжных операций f1);

Недостатком этого способа является низкое качество деталей, обусловленное раэнотолщинностью стенки иэ-за больших величин утончения в околодонной части и в зоне а<ромки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемо- 15 му является способ штамповки цилиндрических деталей с коническим участком со стороны открытого торца,.при котором из листовой заготовки вытягивают полуфабрикат с плоским пном, цилиндрической стенкой, коническим 20 участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осу4 ществляют обжим зоны ралиусного перехода от дна к цилиндрической стенке с одновремен- 25 ной раздачей цилиндрической стенки и конического участка полуфабриката 12}.. Недостатком этого способа является низкое качество штампуемых деталей, что обусловлено неравномерностью толщины стенкивследствие утолщения радиусного перехода от цилиндрической стенки к коническому участку в процессе вытяжки.

Цель изобретения — повышение качества штампуемых деталей.

Указанная цель достигается тем, что согласно способу штамповки цилиндрических деталей с коническим участком со стороны открытого торца, при котором из листовой за.-отовки вытягивают полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим зоны радиусного перехода от дна к цилиндрической стенке с одновременной раздачей цилиндрической стенки и конического участка полуфабриката, в процессе вытяжки получают полуфабрикат с углом конуса конического участка, превышающим угол конуса 50 конической части готовой детали, и с диаметром кромки, на 5 — 10% превъцпающим диаметр кромки готовой детали, а процесс раздачи начинают с пластической деформации радиусного перехода от шщиндрической стенки к коничес- 55 кому участку.

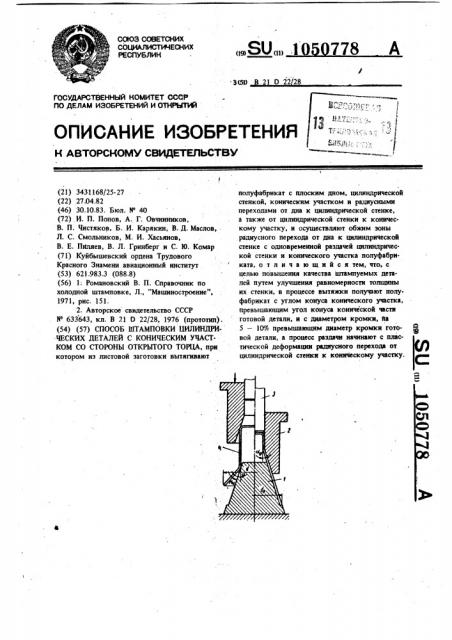

На чертеже изображено устройство для реализации предлагаемого способа.

Устройство содержит оправку I, пуансон 2 и выталкиватель 3. Позицией 4.обозначен полуфабрикат, полученный вытяжкой, Способ осуществляют следующим образом..

Из листовой заготовки вытягивают полуфабрикат 4, имеющий плоское дно, цилиидриf ческую стенку, конический участок и радиусные переходы от дна к цилиндрической стенке, а также от цилиндрической стенки к коническо. му участку. Угол конуса конического участка полуфабриката превышает угол конуса готовой детали (oL э с(., ), а диаметр кромки на

5 — 10% превышает диаметр кромки готовой детали (d > d ). Полуфабрикат 4 имеет переменную толщину стенки: радиусный переход от дна к цилиндрической стенке и кромка полуфабриката получили утонение по сравнению с исходной толщиной заготовки, а радиусный переход от цилиндрической стенки к коническому участку — утолщение.

После этого полуфабрикат 4 устанавливают на оправку 1, причем радиусный переход от цилиндрической стенки к коническому участку контактирует с оправкой 1. Усилием P деформирования со стороны пуансона 2 воздейст вуют на полуфабрикат 4 в зоне радиусного перехода от дна к цилиндрической стенке и тем самым осуществляют обжим этой эоны, в результате которого толщина стенки, получившая в этом месте при вытяжке утонение, утолщается. Одновременно этим же усилием P производится раздача полуфабриката 4. Ввиду того, что угол о конуса конического участка полуфабриката 4 больше углаЫ Оготовой детали, а диаметр d кромки на 5 — 10% превышает диаметр d кромки готовой детали, то процесс разо дачи начинается с пластической деформации радиусного перехода от цилиндрической стенки к коническому участку. При дальнейшем деформировании очаг пластинчатой деформации расширяется эа счет вступления в него новых элементов как со стороны цилиндрической стенки, так и со стороны конической части полуфабриката 4, Вследствие того, что при этом происходит преимущественная раздача радиусного перехода от цилиндрической стенки к коническому участку, наибольшее утонение получают элементы этого радиусного перехода,т.е, благодаря этому будет кбмпенсировано утолщение этой зоны после вытяжки.

При раздаче на кромку полуфабриката 4 действуют изгибающие моменты М„,, величины которых в заключительной стадии раздачи становятся достаточными для того, чтобы сворачивать кромку и прижимать ее к оправке 1, .при этом происходит уменьшение диаметра кромки с 3 до d . Угол конуса oL также

Составитель В. Муслимов

Редактор Н. Гришанова Техред И.Асталош

Корректор С. Черня

Заказ 8541/10 Тираж 816

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4 / 5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

3,. 1050778 4 . уменьпвется дое6 .,,Толцптна стенки в кромоч- ивается. Готовая деталь удаляется выталкива., ной части полуфабриката получает утолщение. телем 3 после подъема пуансона 2.

В МОмент> когда кромка полуфабриката 4 Предлагаемый способ обеспечивает изготовсоприкоснется с поверхностью оправки и до- леиие высококачественных деталей, имеющих ститнет упора, процесс деформирования закан- по всей высоте толщину стенки.