Устройство для диагностики состояния измельчительного агрегата

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСтИЧЕСНИХ

РЕСПУБЛИН

3(51) В 02 С 25 00

ГОСУДАРСтВЕННЫй HOMMTET CGCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬО"ИЙ (21) 3434010/29-33 .(22) 22.01.82 (46 ) 07.11.83. Бюл . 41 (72) В.С. Моркун, Е.К. Бабец и В.Н. Потапов (71) Криворожский ордена Трудового .

Красного Знамени горнорудный институт (53) 621.926(088.8) (56) 1. Авторское свидетельство СССР

Р 400365, кл . В 02 С 25/00, 1973.

2. Авторское свидетельство СССР

Р 580900, кл. В 02 С 15/00i 1977 (прототип). (54) 57) УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ

СОСТОЯНИЯ ИЗМЕЛЬЧИТЕЛЬНОГО АГРЕГАТА, преимущественно его заполнения и износа футеровки, включающее датчик, соединенный через усилитель с блоком полосовых фильтров, и вторичный прибор, о т л и ч а ю щ е е с я тем, что, с целью повышения точности диагностики, оно снабжено умножителем частоты, задатчиком, пьезопреобразователем, .измерительным волново« дом, экраном, установочным механиз„„SU„„1052260 А мом, двумя световодами, собирающей линзой, фотоэлементом, источником света, измерительным блоком, блоком управления и электронным коммутатором, причем выходы блока полосовых фильтров и первый выход блока управления соединены с соответствующими входами электронного коммутатора, выход которого соединен с первым входом умножителя частоты, второй вход которого подключен к выходу задатчика, а выход умножителя частоты соединен с пьезопреобразователем, установленным на измерительном волноводе к одной из поверхностей которого подключен вывод первого световода, а к другой — через экран ф и установочный механизм — ввод вто-. рого световода, вывод которого через фотоэлемент и измерительный блок соединен с первым входом вторичного прибора, второй вход которого соединен с вторым выходом блока управле- Я ния, ввод первого световода подключен к поверхности собирающей линзы, с противоположной стороны которой установлен источник света.

1052260

Устройство для диагностики рабо65 оттает следующим образом.

Изобретение относится к автоматическому регулированию, а именно к контролю и диагностике процессов измельчения, и может быть использовано в горнорудной, химической, цементной, металлургической отраслях промышленности, в промышленности строительных материалов, на предприятиях которых используются измельчительные и классифицирующие агрегаты. 10

Известно устройство для диагностики состояния измельчительных агрегатов, преимущественно степени заполнения мельницы, включающее датчики амплитуды и частоты динамичес- кого воздействия внутримельничной загрузки на футеровку барабанной мель ницы (1):

Однако данное устройство не обеспечивает необходимой точности 20 при оценке диагностируемых параметров.

Наиболее близким к предлагаемому является устройство для диагностики состояния иэмельчительного агрегата, преимущественно его заполнения и износа футеровки, включающее датчик, соединенный через усилитель с блоком полосовых фильтров и вторичный прибор. В нем выход акустического датчика через усилитель соединен с входами блока полосовых фильтров, выходы .которых соединены с входами блоков весовых коэффициентов, выходы которых соединены с входами блоков вложения, выходы которых соединены 35 с входами вторичных и регистрирующих приборов 2 1, Недостатком известного устройства является низкая точность оценки диагностируемых параметров, вызван- 40 ная наличием большого числа помех, зашумляющих полезный сигнал, и нестационарным характером уравнений связи устанавливающих зависимость между контролируемым параметром и амплитудой сигнала в выбранном поддиапазоне частот. Низкая разрешающая способность известного способа и устройства для его осуществления не позволяет добиться точной и надежной диагностики состояния измельчительного агрегата. Поскольку известный способ не позволяет оперативно под-. страивать выделяемую частоту акустического сигнала, при вариациях характеристик диагностируемого агрегата происходит снижение достоверности получаемых оценок.

Цель изобретения — повышение точ" ности диагностики.

Поставленная цель достигается тем,бО что устройство для диагностики состояния измельчительного агрегата, преимущественно его заполнения и износа футеровки, включающее дйтчик, соединенный через усилитель с блоком полосовых фильтров, и вторичный прибор, снабжено умножителем частоты, задатчиком, пьезопреобраэователем, измерительным волноводом, экраном, установочным механизмом, двумя световодами, собирающей линзой, фотоэлементом, источником света,-измерительным блоком, блоком управления и электронным коммутатором, причем выходы блока полосовых фильтров и первый выход блока упраВления соединены с соответствующими входами электронного коммутатора, выход которого соединен с первым входом умножителя частоты, второй вход которого подключен к выходу задатчика, а выход умножителя частоты соединен с пьезопреобразователем, установленным .на измерительном волноводе, к одной из поверхностей которого подключен вывод первого световода, а к другой - через экран и установочный механизм — ввод второго световода, вывод которого через фотоэлемент и измерительный блок соединен с первым входом вторичного прибора, второй вход которого соединен с вторым выходом блока управления, ввод первого световода подключен к поверхности собирающей линзы, с противоположной стороны которой установлен источник света.

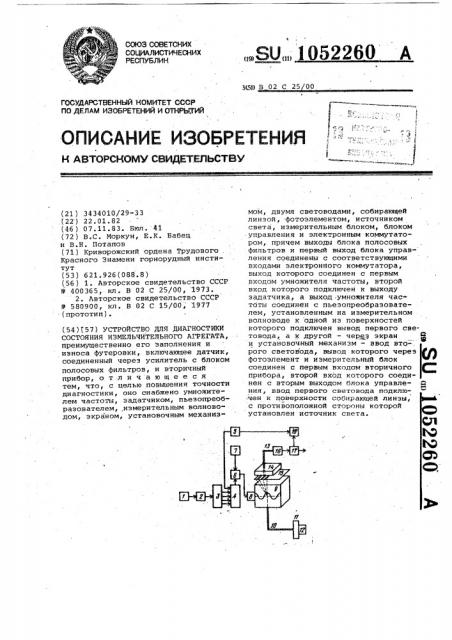

На чертеже показана блок-схема устройства для диагностики состояния измельчительных агрегатов. устройство для диагностики состоит из акустического датчика 1, соединенного через усилитель 2 с блоком полосовых фильтров 3, выходы которого подключены к входам электронного коммутатора 4, вход которого подключен также к первому выходу блока управления 5, а выход — к первому входу умножителя частоты 6, второй вход которого соединен с выходом умножителя частоты 6, второй вход которого соединен с выходом эадатчика 7, а выход — с входом пьезопреобразователя 8, уста.новленным на измерительном волноводе 9, световода 10, выход которого подключен к поверхности измерительного волновода 9, а вход к поверхности собирающей линзы 11, с противоположной стороны которой установлен источник света 12, световода 13, ввод которого через установочный механизм 14 и экран 15 подключен к поверхности измерительного волновода 9, а вывод — к фотоэлементу 16, соедийенному через измерительный блок 17 с первым входом вторичного прибора 18, второй вход которого подключен к второму выходу блока управления 5.

Механические перемещения вибрирую щей поверхности диагностируемого с агрегата передаются на акустический датчик 1. В акустическом датчике 1 наводится ЭДС, величина которой пропорциональна амплитуде вибраций контролируемой поверхности. Принятый сигнал усиливается усилителем 2.

Амплитуда акустического сигнала, излучаемого измельчительным агрегатом на определенных, заранее установленных в результате эксперимента, частотах, характеризует технологические параметры контролируемого объекта. Блок полосовых фильтров 3, содержащий несколько параллельных резо- 15 нансных каскадов, пропускает колеба ния только выбранных контролируемых частот.

Для повышения разрешающей способности устройства диагностики в умно- щ жителе частоты 6 производится умножение частоты принятых колебаний на постоянный коэффициент„ величина которого устанавливается задатчиком 7.

Пьезопреобразователь 8 вследствие обратного пьезоэффекта преобразует электромагнитные колебания в механические, излучаемые в измерительный волновод 9, который выполнен из прозрачного материала, например органи": ческого стекла.

При распространении упругих колебаний в измерительном волноводе 9 возникают стоячие волны. Источник. света 12 посредством собирающей 3» линзы 11 формирует направленный световой луч °

Для предотвращения. влияния тепло« вого излучения источника света 12 на процесс измерения он вынесен 4О эа пределы зоны контроля, а сформированный световой луч подводится к измерительному волноводу 9 по световоду 10. При распространении света в измерительном волноводе 9 происходит его дифракция на упругих колебаниях, формируемых пьеэопреобраэователем 8 . При этом на экране 15 возникает дифракционная картина, представляющая собой ряд чередующих" ся светлых и. темных полос, количество и интенсивность освещения которых при известной частоте зависят от амплитуды упругих колебаний.

По световоду 13 световой луч, прошедший через экран, подводится к фотоэлементу 16, посредством которого интенсивность светового луча преобразуется в электрический ток.

Фотоэлемент 16 включен в схему из" мерительного блока 17, в которой про 60 изводится усиление сигнала с фотоэлемента 16, а также преобразование

его в удобную для регистрации форму.

Вторичный прибор 18 фиксирует значение сигнала с измерительного бло ка 17. При помощи установочного механизма 14 производится перемещение световода 13 относительно поверхнос" ти экрана 15 и дифракционной картины на нем.

Освещенность каждой из дифракциоиных полос характеризует амплитуду вибраций, а вариации освещенности внутри каждой полосы зависят от характеристик спектра колебаний вибрирующей поверхности диагностируемо го агрегата.

Поскольку величина дифракционной картины на экране при заданной часто. те излучаемых излучающим пьеэопреобразователем 8 упругих колебаний зависит только от расстояния экрана

15 да измерительного волновода 9, установка световода 13 по отношению к одной из дифракционных полос может быть произведена с любой наперед заданной точностью.

Для оценки спектральной плотности акустического сигнала в выбранном ,поддианаэоне частот, а также точной

;"подстройки контролируемой частоты, ;1йосредством установочного механизма 14 производится перемещение световода 13 относительно одной выбранной дифракционной полосы. электронный коммутатор 4 подключает каждый иэ каналов блока полосовых фильтров 3 к умножителю частоты 6 в соответствии с программой, устанавливаемой блоком управления 5.

Одновременно с переключением электронного коммутатора 4 блок управления 5 подключает соответствующне каналы вторичного прибора 18. электронный коммутатор 4 предназначен для последовательного подсоединения полосовых фильтров бло" ка 3 к умножителю частоты 6. Управляющие импульсы с блока управления 5 поступают на двоичный счетчик, на выходах-которого формируется сигнал, выражающий в двоичном коде количество поступающих импульсов. Выходы счетчика подключены к входам дешифратора, который преобразует число им пульсов, записанное в счетчике иэ

I двоичного кода в десятичный. Таким образом, номер поступившего на вход счетчика импульса соответствует номеру подключенного выхода дешифратора (т.е. выхода дешифратора, на котором в данный момент присутствует сигнал управления).

Одновибратор, подключенный к входу дешифратора, на котором в данный момент присутствует сигнал, вырабатывает импульс фиксированной длитель.ности и амплитуды, которыя отпирает электронный клич на полевом транзисторе.Транзистор в течение импульса, сформированного одновибратором, пропускает сигнал с соответствующего

1052260

Составитель В. Алекперов .Редактор Т. Веселова Техред N.Hàäü Корректор Л. Патай ! с

Заказ 8726/5 .. Тираж 622 Подписное

ВНИИПИ Гбсударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская-.наб., д. 4/5

Филиал ППП "Патент",, г. Ужгород, ул. Проектная, 4

Полосового фильтра (блок 3) на умножитель частоты 6. Блок управления 5 представляет собой мупьтивибратор с регулируемой частотой следования импульса. Сформированные им импульсы являются: управляющими для электронного коммутатора 4 и регистрирующего вторичного прибора 18. Каждый импульс блока управления фактически подключает определенный полосовый фильтр бло- 10 ка 3 и соответствующий ему канал регистрирующего прибора.

Излучающий пьеэопреобраэователь 8 на основании прямого пьезоэффекта преобразует электрические колебания в упругие, механические.. В качестве пьезопреобразователя 8 использован соответствующий стандартный блок, включающий пьезоэлемент из. пьезокерамики и пьезообойму .цля его креп- 2О ления..При малых уровнях исследуемого сигнала в пьеэопреобразователь дополнительно вводится усилитель мощности

Таким образом, устройство для диагностики состояния измельчительного агрегата в соответствии с заложенной програмйой регистрирует текущие значения контролируемых технологических параметров. управление процессом измельчения с использованием предлагаемого спрсоба диагностики обеспечивает поддержа йие оптимальной производительности измельчительного агрегата по исходному питанию с учетом текущих характеристик измельчительного агрегата и перерабатываемого сырья. При этом улучшается качество управления технологическим процессдм за счет своевременндго учета и компенсации возникающих возмущений.

Выход готового продукта увеличивается на 0,25%, заметно снижаются колебання гранулометрического состава, увеличивается годовое производство концентрата на 0,6% снижаются потери полезного компонента в хвостах на 0,33.