Способ автоматического управления производительностью дробилки

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ДРОБИЛ:КИ , включаюгадй измерение мощности, потребляемой двигателем дробилки, изменение; подачи материала в дробилку по величине отклонения измеренного значения мощности, потребляемой двигателем дробилки, от заданного значения и изменение частоты качания подвижного конуса, отличающийся тем,, что, с целью повышения качества управления, измеряют крупность исходного материала и корректируют заданное значение мощноети, пбтребляемой двигателем дробилки , причем частоту качания подвижного конуса изменяют по значении крупности исходного материала, а за- , данное-значение мощности корректируютщ по частоте качания подвижного конуса. (П 01 ГО tv3 О) IsS м/nf f ffnmg fpvi.f

СООЗ СОВЕТСКИХ

CIII

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ (21) 34,1705/29-33 (22) 14.07.82 (46) 07.11,83. Бюл, 9 41 (72) Б.И. Рыбалко, Е.К. Бабец и И.Н. Демченко (7l) Криворожский ордена Трудового

Красного Знамени горнорудный институт (53) 621.926(088,8) (56) 1. Авторское свидетельство СССР

9 579015, кл. В 02 С 25/00,. 1977.

2. Авторское свидетельство СССР по заявке 9 2934245/33, кл, В 02 С 25/00, 1980. (54)(57) СПОСОБ АВТОМАТИЧЕСКО1 О УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ДРОБИЛ„SU„„262 А

КИ, включающий измерение мощности, потребляемой двигателем дробилки, изменение:. подачи материала в дробилку по величине отклонения иэмеренно- . го значения мощности, потребляемой двигателем дробилки, от заданного значения и изменение частоты качания подвижного конуса, о т л и ч а юшийся тем,. что, с целью повышения качества управления, измеряют крупность исходного материала и корректируют заданное значение мощнос- " ти, потребляемой двигателем дробилки, причем частоту качания подвижного конуса изменяют по значению крупности исходного материала, а заданное. значение мощности корректируют Я по частоте качания подвижного конуса

1052262

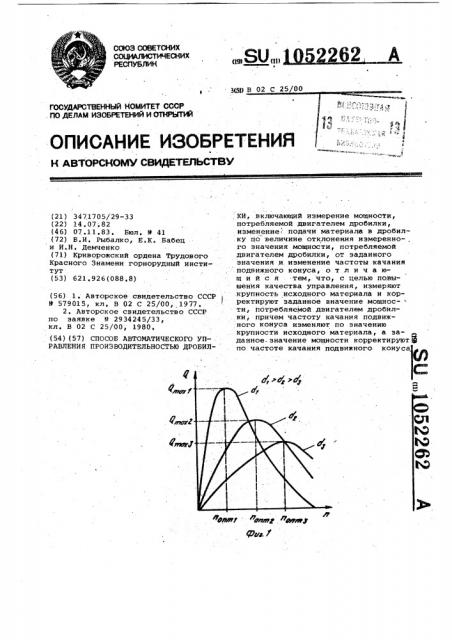

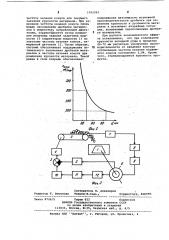

На фиг.1 представлены графики зависимости между пропускной способностью и частотой качания подвижного конуса для разных крупностей материа- 60 лау йа фиг.2 - график зависимости оптимальной частоты качания подвижного конуса от крупности материала; йа фиг.З - блок-схема системы,. реализующей способ. 65

Изобретение относится к автомати= ческому управлению конусными дробилками мелкого и среднего дробления и может быть использовано на .дробильных фабриках черной и цветной металлургии.и на предприятиях строительных материалов.

Известен способ автоматического управления производительностью дробилки, включающий измерение расхода руды, поступающей на дробление, и 10 мощности привода дробилки, стабилизацию расхода материала с коррекцией по величине разности между измеренным и заданным значением мощности привода (" 1 ). 15

Недостатками известного способа являются низкое качество регулирова-, ния и воэможность возникновения аварийных перегрузок.

Наиболее близким к предлагаемому по технической сущности является способ автоматического управления производительностью дробилки, включающий измерение мощности, потребляемой двигателем дробилки, изменение подачи материала в дробилку .по величине отклонения измеренного значения мощности, потребляемой двигателем дробилки, от заданного значения и изменение частоты качания подвижного конуса (2 ).

Недостатком данного способа является невозможность достижения максимальной производительности при переработке материала с изменяющимся гранулометрическим составом. 35

Цель изобретения — повышение качества управления.

Цель достигается тем, что соглас-.

"но способу автоматического управле ния производительностью дробилки, 40 включающему измерение мощности, потребляемой двигателем дробилки, изменение подачи материала в дробилку по величине отклонения измеренного значения мощности, потребляемой 45 двигателем дробилки, от заданного . значения и изменение частоты качания подвижного конуса, измеряют крупность: исходного материала и корректируют заданное значение мощности, потребляемой двигателем дробилки, причем частоту качания подвижного конуса изменяют но значению крупности исходного материала,, а заданное значение мощности корректируют по частоте качания подвижного конуса. 55

Рассмотрим управление по данному способу на примере дробилки КМДТ2200.

Для дробилок КМДТ-2200 критическое .сечение расположено на уровне приемной зоны. Поэтому пропускная способность дробилки определяется как произведение количества материала, поступающего в приемную зону за одно качание конуса, и числа качаний за единицу времени. Частота качания ограничивается условием уверенного приемного куска эа единицу времени. Уверенный захват куска обеспечивается положением, когда он опускается в камеру дробления на высоту, не меньшую чем половина диаметра. Пусть некоторой крупности материала соответствует. оптимальная частота качания конуса, при которой происходит уверенный захват (защемление) куска на уровне приемной зоны, т.е. в верхней части камеры дробления. При уменьшении крупности исходного материала и неизменной частоте качания подвижного конуса за время сближения подвижного конуса и наружной чаши кусок. успевает опуститься в камеру дробления ниже критического сечения. Во время от. момента вхожде1. ния куска в критическое сечение до момента эащемления подвижный конус и наружная чаша сближаются в холостую, т.е, образуются непроизводственные промежутки времени. Наоборот, при увеличении крупности материала и прежней частоте качания конуса куски материала не успевают проходить в камеру дробления и .надежно эащемляться, а под действием касательных сил на нижнюю часть куска выталкиваются вверх при каждом сбдижении подвижного конуса .и наружной .чаши.

Таким образом, для.каждого класса крупности исходного материала существует некоторая оптимальная частота качания подвижного конуса (фиг.2) . Критерием оптимальной частоты вращения приводного двигателя является. обеспечение максимальной пропускной способности для заданной крупности материала (фиг.1) .

Система управления по данному способу работает следующим образом.

Контур регулирования загрузки дробилки 1 по мощности, состоящей из датчика мощности 2, элемента сравнения 3, регулятора 4 питателя 5, обеспечивает стабилизацию заполнения дробилки материалом по значению .потребляемой двигателем б дробилки мощности. Контур регулирования час- . тоты качания подвижного конуса, состоящий из датчика крупности исходного материала 7, преобразователя-эадатчика частоты качания подвижного конуса 8 и регулятора частоты качания конуса 9, поддерживает оптимальную

1052262

А7 ФУ Ю /гж

Составитель В. Алекперов

Редактор Т. Веселова Техред М.Надь Корректор A. Ференц

Тираж б22 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 8726/5

Филиал ППП Патент г. ужгород, ул. Проектная, 4 частоту качания конуса для текущего значения крупности материала, При изменении частоты качания конуса связь между заполнением дробилки материалом и мощностью) потребляемой двига- телем, корректируется путем изменения величины задания эадатчика мощности 10 корректором мощности 11 по значению частоты качания конуса,. измеренной датчиком 12. Таким образом, система обеспечивает поддержание оп- 10 тимального заполнения дробилки материалом и частоты качания конуса при

;изменении крупности материала. Так зй режим в свою очередь обеспечивает .л поддержание максимально возможной производительности дробилки при изменении крупности и дробимости материала и исключает аварийные. ситуации, вызываемые переполнением дробилки материалом.

При расчете зкономического эффекта установлено, что при колебаниях крупности исходной руды в пределах

40-70 мм расчетное увеличение производительности от введения контура оптимизации частоты качания подвижного конуса составляет 2,8%. Кроме того, стабилизируется крупность продукта.