Способ получения рулонированной металлической полосы

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ РУЛОНИ- РОВАННОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ по авт. св. 1015937, о т л .и ч а ю щ и и с я тем, что, с целью снижения потребных усилий и уменьшения габаритов оборудования, прокатку ведут на частиобразующей рулона , периодически смещая рулон вдоль образукипей.

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(51) В 21 В 1/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Б 4,.!4в, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1(ф1) 101 5937 (21) 3437062/22-02 (22) 13.05.82 (46) 07.11.83. Бюл. М 41 (72) В.М.Канторов (53) 621.771.237.04(088.8) (56) Авторское свидетельство СССР Р 1015937, кл. В 21 В 1/26, 1982. (54) (57) СПОСОБ ПОЛУЧЕНИЯ РУЛОНИ-Т

Р0ВАННОА ИЕТАЛЛИЧЕСКОЙ .ПОЛОСЫ по авт. св. Р 101, )937, о т л .и ч а ю— шийся тем, что, с целью снижения потребных усилий и уменьшения габаритов оборудования, прокатку ведут на части-образующей рулона, периодически смещая рулон вдоль образуквтей °

1052292

40

60

ВНИИПИ Заказ 8734/

Тираж 816 Подписное

Филиал ППП "Патент", r.ужгород,ул.Проектная,4

Изобретение относится к обработке металлов давлением, а именно к технологии производства металличес< ких листов и полос.

По оснонному авт. св. )< 1015937 известен способ получения рулонированной металлической полосы из более узкой заготовки, включающий смотку полосы в рулон, размещение рулона в трубе и прокатку его совместно с трубой на кольцепрокатном стане (1) .

Однако для, прокатки рулона из достаточно широкой стальной заготовки <требуются значительные усилия, поэтому необходимо. применение оборудования большой мощности и габаритов.

Кроме того, при прокатке рулона из достаточно широкой заготовки, даже когда и не требуются большие усилия (например., заготовка из мягких цветных металлов), приходится использовать валок, располагаемый внутри рулона, с большим диаметром бочки.с целью создания условий для преимущественного течения металла в направлении ширины полосы; Чем больше отношение диаметра бочки этого валка.к ширине заготовки, тем более широкую полосу можно получить известным способом из данного подката и тем меньше раэнотолщинность готовой полосы, т.е. тем выше ее качество.

Следовательно, известный способ .не позволяет испольэовать достаточно компактное оборудование.

Цель изобретения — снижение потребных усилий и уменьшение ra6a ритов оборудования.

Поставленная цель достигается тем, что согласно способу получения рулонированной металлической полосы, прокатку ведут на части образующей рулона, периодически смещая рулон, вдоль образующей.

Способ заключается н следующем.

Полосовую заготовку, свернутую. в рулон, имеющую ширину меньше, чем ширина готовой полосы, разме,щают в трубе, вместе с трубой задают в кольцепрокатный стан. Раскатку ведут в направлении, протиноположном направлению смотки витков по лосы н. рулоне, причем на части образующей рулона, двигаясь с заданным шагом вдоль образующей.

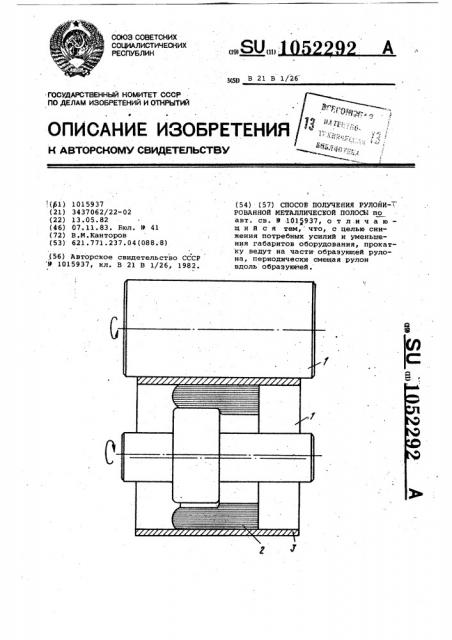

На чертеже показано устройство . для реализации предлагаемого спо. соба.

Рабочие валки 1 кольцепрокатного стана, на один иэ которых установлен обрабатываемый рулон-заготовка

2, находящийся в трубе 3, вращаясь обжимают рулон.

Способ осуществляют следующим образом.

Производят уплотнение рулона, сводя валки 1 и одновременно нращая их навстречу друг другу таким образом, чтобы рулон 2 вращался против направления смотки его витков. После этого, установив рулон .на рабочую поверхность валка, так, чтобы последняя перекрывала часть его образующей и несколько выступала за его торец (на величину уширения), производят пластическую деформацию, задавая необходимое обжатие и окружную скорость. После осуществления деформации разводят валки, сдвигают рулон на валке вдоль образующей на определенную величину (меньшую, чем длина рабочей поверхности валка) и внавь производят деформацию очередной части рулона с тем же обжатием. Процесс повторяют до тех пор, пока рулон не продеформирован полностью по всей длине образующей. Если величина обжатия обеспечила получение листа нужной толщины, процесс раскатки заканчивают, если же нет — процесс полностью повторяют, деформируя рулон с очередным обжатием и т.д. до получения листа необходимой толщины. Материал трубы 3, а также дальнейшая обработка прокатанного рулона аналогичны описанным в основном авторском свидетельстве.

Торцы рабочей поверхности валка, на котором находится рулон, выполняют с закруглением определенным радиусом, чтобы не повредить,поверхность полосы.

В способе, описанном в Основном авторском свидетельстве, в качестве примера рассмотрена деформация рулона иэ. стальной нагретой заготовки шириной 600 мм, толщиной 2 мм с целью получения готовой полосы шириной 900 мм и толщиной 1 мм.

Если использовать описываемый способ и произвести деформацию данного рулона-заготовки с шагом равным полонине длины образующей, т.е. на каждой стадии деформировать половину рулона, то потребные усилия будут вдвое меньше, следовательно, можно также уменьшить и диаметры валков (ориентировочно на 25-30%) . Это позволяет использовать менее Mot>,HblA кольцепрокатный стан с меньшими габаритами.