Центробежный распылитель

Иллюстрации

Показать всеРеферат

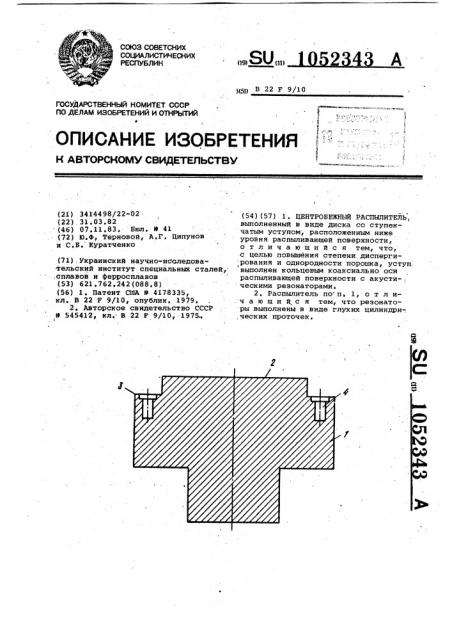

1. ЦЕНТРОБЕЖНЫЙ РАСПЫЛИТЕЛЬ, выполненный в виде диска со ступенчать1м уступом, расположеншлм ниже уровня распыливающей поверхности, отличающийся тем, что, с целью повьшыёния степени дисперги|рования и однородности порошка, уступ. выполнен кольцевым коаксиально оси распыливающей поверхности с акусти- , чёскими резонаторами. 2. Распылитель . 1, о т л и . чающий, с я тем, что резонаторы выполнены в виде глухих цилиндри-, ,ческих проточек. (Л

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) 1(51) В 22 F 9/10

)

OllHCAHHE ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫИ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ а (2l) 3414498/22-02 (22). 31.03.82 (46) 07 ° 11 ° 83. Бюл. 9 41 (72) 10.Ô, Терновой, A.Ã. Ципунов и С.Б. Куратченко (71). Украинский научно-исследовательский институт специальных сталей,. .сплавов и ферросплавов (53) 621.762 ° 242(088.8) (56) 1. Патент США )) 4178335, кл. В 22 Р 9/10, опублик. 1979, 2. Авторское свидетельство СССР

М 545412, кл. В 22 F 9/10, 1975.. ! (54 ) (57) 1 . ЦЕНТРОБЕЖННЙ РАСПЫЛИТЕЛЬ, выполненный в виде диска со ступенчатым уступом, расположенным ниже уровня распыливающей поверхности, отличающийся тем, что, с целью повышения степени диспергирования и однородности порошка, уступ. выполнен кольцевым коаксиально оси распыливающей поверхности с акусти-, ческими резонаторами.

2. Распылитель по п, 1, о т л и.ч а ю щ и й,с я тем, что резонаторы выполнены в виде глухих цилиндри-,,ческих проточек.

1052343 цевом уступе 3, При вращении вознй кает относительное движение резонаторов 4 и газовой среды, окружающей распылитель, приводящее к возбужде нию в резонаторах акустических колебаний. Поле излучения акустических резонаторов, достигая пленки жидкос- ти, покинувшей кромку распыливающей поверхности, вносит в ее движение возмущение, а при большой акустической мощности дробит ее. Причем частота возмущающей волны и ее амплитуда определяют дисперсность распыленного порошка.

Воздействие акустического доля приводит к дроблению пленки на мельчайшие, однородные по размеру капли.

Последние сфероидиэируются и затвердевают в процессе полета в газовой среде, заполняющей камеру распыления.

Изобретение относится к порошковой металлургии, в частности к устройствам для получения распыленных металлических порошков.

Известен центробежный распылитель выполненный в виде диска и имеющий поверхность с высокой адгезией к расплаву N .

Указанный распылитель не позво. ляет получить мелкодисперсный пора- О шок при большой подаче расплава,реализующей пленочный режим распыления, а приводит к сравнительно широкому распределению распыленных частиц по размерам. Это обусловлено отсутст- 15 вием жесткой связи пленки расплава с распыливающей поверхностью и ее неуправляемым распадом вне распылителя.

Наиболее близким к предлагаемому по технической сущности и достигаемо-20 му. результату является центробежный распылитель, выполненный в виде диска с пористой вставкой в выемке и ступенчатым уступом, расположенным ниже уровня распыливающей поверхности $2/ .

Однако данный распылитель не позволяет получать порошки с высокой степенью дисперсности и однородности.

Цель изобретения - повышение степени диспергирования и однородности порошка.

ПоставлЕнная цель достигается тем, что в центробежном распылителе, выполненном в виде Ьдиска со ступенчатым уступом, расположенным ниже уров3 ня распыливающей поверхности, уступ выполнен кольцевым коаксиально оси, распыливающей поверхности с акустическими резонаторами. акустические резонаторы выполнены 40 в виде глухих цилиндрических прото-, чек.

На чертеже схематично изображен центробежный распылитель, вертикаль-. ный разрез. 45

Центробежный распылитель выполнеи . в виде диска 1 с распыливающей поверхностью 2, материал которой имеет высокую адгезию к расплаву.Диск 1 имеет ступенчатый кольцевой устУп 3 яП и акустические резонаторы 4, выполненные в виде глухих проточек.

Распылитель работает следующнм образом.

По оси диска 1 распылителя вертикально подают струю расплава. Под действием сил адгеэии и вязкого трения расплав растекается в тонкую пленку по распыливающей поверхности

2. Пленка покидает кромку распыли вающей поверхности и попадает в поле Ж резонаторов 4, расположенных на коль

Выполнение уступов 3 ниже уровня распыливающей поверхности 2 позволяет исключить воэможность заваривания расплавом акустических резонаторов 4, расположенных в кольцевом уступе 3. В противном случае пленка расплава в процессе распыления ропадает в акустические резонаторы и эаваривает последние в результате крис.— таллизации.

Hp и и Е р. Испытуют распылитель с диаметром распыливающей поверхности 100 мм, уровень кольцевого уступа на 5 мм ниже уровня распыливающей поверхности. В кольцевом уступе симметрично относительно оси распылителя выполнено 12 акустических резонаторов в виде, например, двухступенчатой глухой цилиндрической проточки диаметром 6 и 12 мм. Глубина соответственно 13 и 3 мм. Распыление проводят при частоте вращения распылителя 3000 об/мин при расходе расплава 0,8 кг/с.

Состав расплава, Ъг Ni 85, Fe 15.

В результате распыления получен порошок со средним диаметром частиц

280 мкм, при этом 80% массы порошка в диапазоне. 600-400 мкм. Испытания предлагаемого распылителя беэ акустических резонаторов при аналогичных технологических параметрах показывают, что 95% массы порошка » в интервале размеров 100-800 мкм. Средний размер частиц составляет 410 мкм.

Предлагаемый центробежно-акустический распылитель может быть испольэован для получения мелкодисперсиого,порошка .. c узким распределением частиц по раэмерам.при умеренных пара,метрах процесса распыления и значи-. тельной подаче расплава. г

Филиал ПНП "Патент", r.Óàãîðoä,óë.Hðîåêòíàÿ,4

ВНИИПИ Эаказ 8739/9 Тираж 813 Подписное