Устройство автоматического управления процессом плавки ферросплавов в рудовосстановительной электропечи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1052821

3(Я) F 27 0 19 0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3487856/22-02 (22) 05.07.82 (46} 07.11.83. Вюп. Р 41 (72} С.Л.Степанянц, В.В.Годына, .

Н.В.Стеблянко, A.A.Óñàòûé и Н.Ф.Рак (71) Научно-исследовательский и опытно-конструкторский институт автоматизации черной металлургии (53) 621.365.21(088.8) (56) 1 ° Авторское свидетельство СССР

Р 225225, кл. F 27 0 19/00, 1968.

2. Патент QUA 9 4213955, кл. 75-11/79, 1981 .

3. Патент Франции М 2110972, кл. С 21 С 1979. (54 } (57 } УСТРОЙСТВО АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕССОВ1 ПЛАВКИ ФЕРРОСПЛАВОВ В РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ, содержащее датчик расхода и хими ческого состава колошникового газа, расхода и химического состава комйонентов,шихты, активного сопротивления ванны печи, блоки усреднения, задатчики, блоки сравнения, согласующие и логические элементы, элементы задержки и систему автоматического дозирования компонентов шихты, отличающееся тем,что, с целью снижения расхода электроэнергии и повышения степени извлечения восстанавливаемых в печи элементов из шихты, оно снабжено логическим блоком, содержащим две с:.емы И, причем однозначные по знаку выходы блока. сравнения фактических и рас-. четных параметров отношения массы углерода, содержащейся в отходящем иэ печи газе, к массе углерода, поступившей в печь, и блока сравнения фактических и расчетных параметров активного сопротивления ванны печи попарно подсоединены на входы схем

И логического блока, выходы которых через элементы задержки подсоединены .к корректирующим входам блока задания навески восстановителя системы автоматического дозирования компонентов шихты.

1 052821

Изобретение относится к электротермик, а более конкретно — к управлению рудоносстановительными печами, ныплавляющими ферросплавы к может быть использовано прк выплавке н электропечах других продуктов.

Известно устройство, предусматривающее коррекцию состава шихтовой смеси в зависимости от температуры и плотности тока н ванна печи (1 3.

Недостаток данного устройства непредстанктель ность характеристик шихтовой смеси по измерениям в точке.

Известно устрой ство, предусматривающеее изменение соотношения компонентов шихты, загружаемых в печь через полый электрод н зависимости от изменения положения электрода и качества ныпланляемого сплава (2).

Недостаток этого устройства — огр ниченность применения, так как ра- уо бота устройетна основана на зависимости качества сплава от температуры расплава. Такая зависимость при выплавке марганцевых сплавов не обнаружена и она характерна для карбида кальция. Кроме того, на ферросплавных печах полые электроды практически не применяются.

Наиболее близким к предлагаемому по технической сущностл к достигаемому результату является система, включающая блок измерения удельного сопротивления расплава шихты, корректирующий сигнал которого подается н блок определения расстояния электрод-под, управляющий регулятором 35 электрического режима и загрузочным устройством шихты. При отклонениях электрода от установленной зоны предлагается изменять установку тока или напряжение печного трансформатора, 40 или навеску восстановителя в шихте(3

Основные недостатки известной системы — невысокая точность определения расстояния электрод- под и ограниченная область ее применения.

Во-первых, формула Шварца фон

Бергкапфа может быть применена только для печей с погруженными н шлак электродами, имеющими высокое активное сопротивление нагрузки, и для ферросплавных печей непригодны. Вовторых, сопротивление расплава зависит не только от химсостава, а и

or твмпературы расплава. B-третьих, н этой системе не конкретизируются условия выбора регулирующего воздействия. И, наконец, стабилизация расстояния электрод- под предусматривает изменение уставки тока, что приведет к неполному использованию @О мощности агрегата, Цель изобретения - снижение расхода электроэнергии и повышение сте" пени извлечения восстанавливаемых в печи элементов из шихты в сплав. 65

Поставленная цель достигается тем, что устройство, содержащее датчики расхода к химического состава колошниконого газа, расхода к химического состава компонентов шихты „ активного сопротивления ванны печи, блоки усреднения, задатчкки, блоки сравнения, согласующие и логические элементы, элементы задержки и систему автоматического дозиронания ком= понентон шкхты, снабжено логкческим блоком, содержащим две схемы И, при чем однозначные по знаку выходи блока сравнения фактических и расчетных параметров отношения массы углерода, содержащейся в отходящем из печи газе, к массе углерода, поступившей н печь . и блока сравнения фактических и расчетных параметрон активного сопрот.лвленкя ванны печи попар: о подключены на входы схем И логического блока, выходы которых через элементы задержки подключены к корректирующим входам блока задания навески восстановителя системы автома.тического доэирования компонентов шихты.

Закон управления заключается в определении за установленный проме; жуток времени отклонения отношения масси углерода, содержащейся н отходящем кз печи газе (C), к массе поступившего за соответствующий период в печь углерода (Ошl а также отклонения эа тот же период активного сопротивления ванны печи (R ) от рас етных значений (С /С„„)„,„., ар к выработки корректирующего воздействия на изменение нанески восстановителя в шихте.

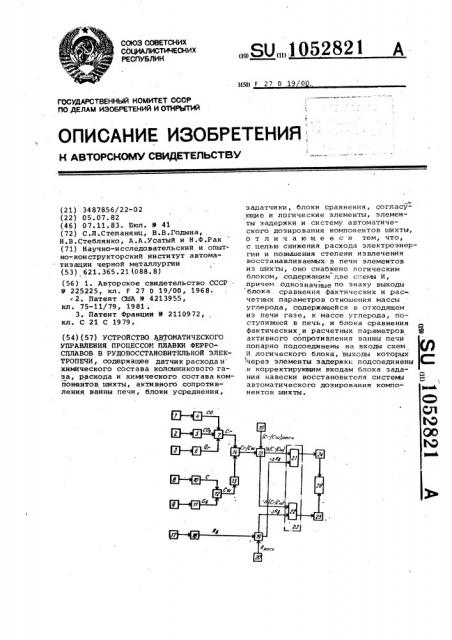

На чертеже изображена блок-схема устройства.

Устройство содержит датчики 1-3 окиси и двуокиси у лерода и расхода газа, выходы которых через блоки

4-6 усреднения H интегcHpoBcLHHR подключены к вычислительному блоку 7.

Выходы датчиков 8 и 9 содержания углерода н носстановнтелв к расхода восстановителя через блоки 1О и 11 усреднения и интегрирования соединены с нычислительньм блоком 12, вы" ход которого через элемент 13 задержки подключен к второму входу блока 14 деления. Выход блска 14 деления подключен к блоку 15 срав нения, На второй вход которого подключен задатчик 16 расчетного значения отношения массы углерода, содержащейся н отходящем из печи газе к массе углерода, поступившей в печь.

Второй канал устройства включает датчик 1 7 активного сопротивления наины печи, выход которого ч ервз блок 8 усреднения соединен с блоком 19 сравнения, на второй вход которого подключен задатчик а 52 82.1

Составитель Г, Лызлов

Редактор H. Ковальчук Техред H.Íàäü ьорректорА ляско

Заказ 8839/33 Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

20 расчетного .значения активного сопротивления ванны. Однозначные по знаку выходы блоков 15 и 19 сравнения соединены со схемами

21 и 22 И логического блока 23, выходы которых через элементы

24 и 25 задержки подключены к блоку 26 задания навески восстановителя системы автоматического дозирования компонентов шихты (не показано ).

Устройство работает следующим образом.

Недостаточное поступление восстановителя в печь вследствие тепловой инерции вначале приводит к увеличению отношения C„/С . Одновременно увеличивается актйвное сопротивление ванны Я . При устойчивом нарушении режима от датчиков 1-3 окиси и двуокиси углерода и датчика расхода газа через блоки 4-6 усреднения и интегрирования в вычислительный блок(7)поступают сигналы

СО, С02 и Я„. В вычислительном блоке (7 ) определяется масса углерода, содержащаяся в газе Сг,по выражению

С - = 5,36 10 Я, (СО + СО2),т, -6

-где Q - расход колошникового газа, HM3;

СО,СΠ— концентрация СО и СО в колошниковом газе, %.

Сигнал, пропорциональный С;-, поступает в блок 14 деления. Одновременно от датчиков 8 и 9 содержания углерода в восстановителе и расхода восстановителя через блоки 10 и 11 усреднения и интегрирования в вычислительный блок 12 поступают сигналы С и б. В вычислительном блоке

12 определяется масса углерода, поступившего в печь с шихтой С .. Сигнал, пропорциональный С,через элемент 13 задержки поступает на второй вход блока 14 деления, где определяется отношение C„/C.„,. Сигнал, пропорциональный С./С „, поступает в блок 15 сравнения, на второй вход которого подается сигнал расчетного значения С /С,„ от задатчика 16. На выходе блока .15 сравнения появляется сигнал + а(С„ /С ), который поступит на первый вход ñõåмы 21 И логического блока 23.

По второму каналу устройства сиг- нал от датчика 17 активного сопро15

2О

ЗО

4О тивдения ванны К через блок 18

6 усреднения поступает в блок 19 срав" кения, на второй вход которого от эадатчика 20 подается сигнал, пропорциональный расчетному значению активного сопротивления ванны ДР,„ рс сч

На выходе блока 19 сравнения появляется сигнал +ЛРб, который поступит на второй вход схемы И 21 логического блока(231.

C выхода схемы И 21 через элемент 24 задержки в блок 26 задания навески восстановителя поступает корректирующий сигHBJI (+) на увеличение навески восстановителя в шихте. Когда увеличенная доза восстановителя поступит в реакционную зону печи, схема будет готова к .очередному циклу дозирования.

Избыточное поступление восстановителя в печь приводит к уменьшению отношения С /С и Рб ° На выходе блоков 15 и 19 сравнения появляются сигналы — Ь(С„/С )и

-hR>, которые поступят на входы схемы Н 22, с выхода которой через элемент 25 задержки на вход блока

26 задания навески восстановителя, поступает сигнал (†) на уменьшение навески восстановителя в шихте.

Регулирующее воздействие осуще1 ствляется на заданную величину.

Учитывая транспортное запаздывание канала регулирования, очередное управляющее воздействие осуществляется после того, как будет реализовано предыдущее. При вычислении отношения массы углерода, содержащей-. ся в отходящем газе, к массе угле рода, вносимого в печь с шихтой, учитывается время запаздывания поступления шихты в ванну печи.

Для улучшения динамики процесса величины указанного отног:ения и активного согротивления определяют эа установленный промежуток времени, а заданные расчетжае значения этих параметров имеют диапазон, опреде ляемый экспериментально для рабочих режимов данного процесса.

При использовании предлагаемого устройства достигается экономия сырьевых материалов (1%), снижение удельного расхода электроэнергии (0,5Ъ ) и повышение производительности (0,6В).