Способ изготовления горячего спая термопары

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ГОи. РЯЧЕГО СПАЯ ТЕРМОПАРЫ на основе термопарного кабеля с минеральжЛ изоляцией в стальном корпусе, по которому удаляют изоляцию на гпубшу, превышающую зону горячего спая, производят очистку термопарных провоцов и оболочки кабеля, сваривают термопарные провода, заполняют область горячего спая порошком магния и герметизвругот горячий спай, отличающийся тем, что, с целью повышения наоежно сти путем увеличения стабильности электрического сопротивления и электрической прочности изоляции межау горячим спаем и оболочкой кабеля, перец заполнением порошок магния смешивают с порошком i кристаллиэируюшегося стекла, сплавляют порюшок стекла и затем производят (Л термокристаллизацию стекла. ел К) сх СХ) Од

52886 А

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19У (Н) 3(50 4 01 К 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

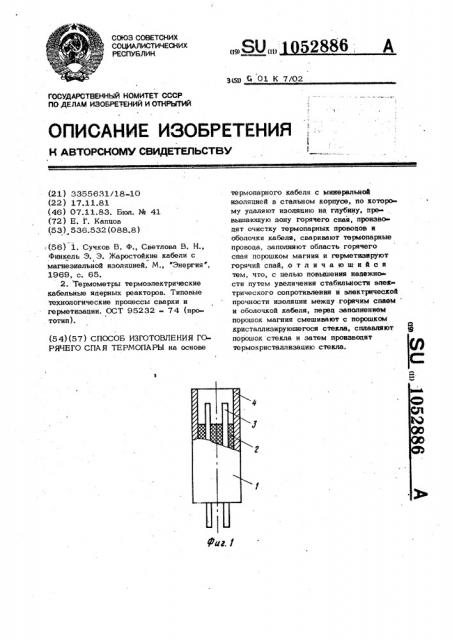

И АВТОРСИОМУ СВИДЕТЕЛЬСТВУ (21 ) 3355631/18-10 (22 ) 17. 1 1.81 (46) 07.11.83. Бюл. М 41 (72) E. Г. Капцов (53) 536 532 (088.8) Фиг. I

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (56) 1. Сучков В. Ф., Светлова В. Н., Финкель Э. Э, Жаростойкие кабели с магнеэиальной изоляцией. М., "Энергия, 1969, с. 65.

2. Термометры термоэлектрические кабельные яцерных реакторов. Типовые технологические процессы сварки и герметизации. ОСТ 95232 - 74 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ на основе термопарного кабеля с минеральной изоляцией в стальном корпусе, по которо му уцаляют изоляцию на глубину, пре вышаюшую зону горячего сная, произво» цят очистку термопарных провоцов и оболочки кабеля, сваривают термопарные провоца, заполняют область горячего спая порошком магния и герметизируют горячий спай, о т л и ч а ю ш и и с я тем, что, с целью повышения нацежно» сти путем увеличения стабильности электрического сопротивления и электрической прочности изоляции межцу горячим спаем и оболочкой кабеля, перец заполнением порошок магния смешивают с порошком кристаллиэируюшегося стекла, сплавляют порошок стекла и затем производят термокристаллиэацию стекла. порошками,связь горячего спая с оболочкой кабеля становится жесткой, что при= водит к уменьшению прочности горячего сная при вибрации и термоуцар"х. С другой стороны при уменьшении RGHUBIIà рации кристаллизируюшегося стекле ухуцшаются когезионные характеристики смеси порошков и, как следствие, ухудшается устойчиво-.:ь положения горячего спая относительно оболочки кабеля. О

Указанные величины фракций порошка окиси магния и кристаллизируюшегося стекла найдены как оптчмальные. При меньших (5(3 ".кциях порошка Окиси магния происходит черезмерное обогашени::: OTекла !5 окисью ма ния в процессе расплавления стекла, что приводит к недопустимому изменению исхоцного стехиометр .."ческого состава стекла, -., Слецовательно, к изменению его характеристик. 26

БоmIIIHB фракции порошка окиси магния не позволяют созцать каркас .кристаллического стекла с высокими упруги ми характеристиками и равномерно рас1 пределять стекло в объеме смеси порош- 25 ков. Прц больших размерах фракций кристаллизируюшегося стекла появляются нарушения непрерывности стеклокристаллического каркаса и неравномерные деформации спеченной смеси порошков. При «ча меньших фракциях увеличивается усадка

lIopoIlIKoB в процессе их жидкофазного спекания, а также изменяется исхоцный стехиометрический состав кристаллизиру юшегося стекла.

Для изготовления термопар с хромельалюминиевыми те рмоэлектродами берут стекло системы 5 0Z BOZO> - LiZO —.

=7)0g - Ng0 темпеparypa кристаллизации 40 которой 1000ОС, что совпадает с верхней температурой длительной эксплуатации этого типа термопары. После засыпки области горячего спая смесью порошков порошок стекла расплавляют при 1200 С 45 о в среде зашитного га=.. - аргона, после о чего охлажцают цо температуры 1000 С и проводят кристаллизацию стекла в течение 1 ч.

Выбор стекла с температурой не ниже температуры эксплуатации термопары обусловлен тем, что в процессе работы термопары при температурах выше температуры кристаллизации тонкая крис:аллическая структура стекла рекристаллизуется, при этом происходит коагуляция кристаллических фаз, чго привоцит к потере исхоцных термомеханических свойств

KBpH -cR cTBK B следовательно> спека порошковой смеси в целом.

Выбор кристаллического стекла обуслов;1ен высокими электроизоляциОнными и ",.ермомеханическими характеристиками этого класса материалов. Эти .стекла по электpocoHpoTHBëBíHIo не уступают монолитной окиси магния, например, удельное электрическое сопротивление кристаллизируюшегося стекла ле,кит в пределах 10" - 10 Ом.см. Структура

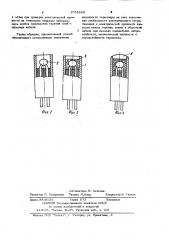

48 изоляционного промежутка области гоОячего спая представляет собой порошковую массу из окиси магния относите,—:.ьчо больших фракций сцементированну:;" упругим, механическим прочным и тер;.:..с",,òîéêèì каркасом закристаллизирс::анцого стекла как между собой, так с оболочкой каб ля и горячим спаем.

7е;, са;" ым при ьозцействии механических и температу-рных нагрузок горячий спей не смешается относительно оболочки кабеля.

Сравнительные псы тания термопар с диаметром кабеля 1,5 мм с хромель-, аллюмилевыми термоэлектродами диамеч ром 0,3 мм, горячий спай которых выполнен с использованием смеси порошков оки си магния и кристаллизируюшегося стек.ла BpMollapaMH, горячий спай которых выполнен только на порошке окиси маг ния, .показали слецуюшие результаты.

В условиях воздай;.-.твия виброперегру= зок в диапазоне частот 5-5000 Гц с виброускорением цо 100 в трех взаимно перпенди сулярных положениях, ударов с ускорением 15 в количестве

2000 тыс, уцаров ".èíåéíîãî ускорения

16 в течение 1000 с, а также циклического воздействия температур от —.200 go плюс +ЯСО С в TB»ezIIB 5 циклов

7 и пятикратного воздействия повышенной температуры 1000 С в течение 60 с, партия термопар, изготовленных согласно предлагаемому способу, выдержала испытьния. При этом электрическое со противление не уменьшилось и сохранилось на уровне Не менее 100 мОм при испытательном напряжении 100 В, а при проверке электрической прочности все термопары выдержали испытательное напряжение переменного тока 50 Гц250 В в течение 1 мин, в то время термопары партии, изготовленной согласно известному способу, имели заниженные значения указанных характеристик: электрическое сопротивление исчислялось цесятками и сотнями кОм и не превышало

1082886

Составитель В. Агапова

Редактор H. Безродная Рехред М.Надь: Корректор Б. Гирняк

Заказ 8846/36 Тираж 873 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

1 мОм при проверке электрической проч ности на отдельных образцах наблюпались пробои промежутка горячиМ спай оболочка кабеля.

Таким образом, предлагаемый способ . обесйечивает сушественное повышение надежности термопары за счет увеличения стабильности электрического сопротивления и электрической прочности изоляиии между, горячим спаем и оболочкой кабеля при высоких показателях вибро стойкости, механической прочности и термостойкости термопары.