Устройство для нанесения покрытий из дисперсных полимерных материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ, ДИСПЕРСНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержап1ее рукоятку и . корпус с каналами для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную головку, с коническим раструбом, высоковольтный электрод, заглубленный относительно торца головки и установленный заподлицо с ее внутренней поверхностью, а отражательный к&нус, диаметр основания котррого равен или больше диаметра раструба и расположенный в раструбе со-осно с ним, с воэможностд.ю. осевого перемещения,отличают ее с я тем, что, с целью повышения эффективности процесса нанесения материалов и улучшения качества покрытий , перед отражательным конусом установлен соединенный струнгми с высоковольтные электродом рассеиватель , состоящий из двух Сопрягаемых основаниями конусов, с максимальным диаметром, меньшим диаметра канала для подачи газо-порошковой смеси, а отражательный конус выполнен с наружной ступенчатой поверхностью и имеет осевое отверстие Ь уменьшающимся к выходу диаметром, причем диаметр отверстия на входе меньше диаметра канала для подачи лгазопорошковой Ъмеси и больше максимального диаметра р&ссеивателя, при этом угол образукхцей койического раструба меньше угла естертвенного откоса дисперсного материала. Г

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) 01) 3(51) В 05 В 5 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

- ... t

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ""::::::.:,, 3

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) .3464799/23-05 (22) 07.07.82 (46) 15.11.83. Бюл. Р 42 (72) Д.A.Ðîä÷åíêî и A.È.Áàðêàí (71) Белорусский институт инженеров железнодорожного транспорта (53) 678.056 (088.8) (56) 1. Авторское свидетельство СССР

В 509295, кл. В 05 В .5/08, 1976.

2. Авторское свидетельство СССР

В 610567, кл. В 05 В 5/02, 1978 (прототип). (54) (57) УСТРОЯСТВО ДЛЯ НАНЕСЕНИЯ

ПОКРЫТИЯ ИЗ ДИСПЕРСНЫХ ПОЛИМЕРНЫХ . MATEPHMIOB, содержащее рукоятку и корпус с каналами для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную головку с коническим раструбом, высоковольтный электрод, эаглубленный относительно торца головки и установленный заподлицо с ее .внутренней поверхностью, а отражатель ный конус, диаметр основания которого равен или больше диаметра раст- руба и. расположенный в раструбе со-осно с ним, с воэможностью.осевого перемещения, о т л и ч а ю щ ее с я тем, что, с целью повышения эффективности процесса нанесения материалов н улучшения качества покрытий,.перед отражательным конусом установлен соединенный струнами с высоковольтным электродом рассеиватель, состоящий иэ двух сопрягаемых основаниями конусов, с максимальным диаметром, меньшим диаметра канала для подачи газо-порошковой смеси, а отражательный конус выполнен с наружной ступенчатой поверхностью и имеет осевое отверстие с уменьшаю- I щимся к выходу днаметром, причем диаметр отверстия на входе меньше диаметра канала для подачи .газопорошковой смеси и больше максимального диаметра рассеивателя, при этом угол образующей койическоГо g раструба меньше угла естественного. откоса дисперсного материала.

1053888

Изобретение относится к технике нанесения покрытий и может использоваться, в частности, для нанесения защитных покрытий распылением дисперсных полимерных материалов в электрическом поле.

Известно устройство для нанесения покрытий из дисперсных полимерных материалов, содержащее камеру псевдоожижения, порошковый питатель, зарядное устройство и систему транспортировки воздушно-порошковой смеси (1) .

Недостатком устройства является возможность искрообразования.

Наиболее близким к предлагаемо- 15 му по технической сущности и достигаемому .результату является устройство для нанесения покрытий из дисперсных полимерных материалов, содержащее рукоятку и корпус с кана- 70 лами для подачи газо-порошковой смеси и подвода высоковольтного. кабеля„

% .распылительную головку с коническим раструбом, высоковольтный электрод, заглубленный относительно торца головки и установленный эаподлицо с ее внутренней поверхностью, а расположенный в раструбе соосно с ним, с возможностью осевого перемещения отражательный конус, диаметр основания которого равен или больше диаметра раструба P2Q °

Недостатками данного устройства являются неравномерность факела распыляемого материала из-за наличия непокрытой зоны в центре статического отпечатка факела и недостаточно эфФективная зарядка порошка, . существенно влияющие на процесс нане- . сения дисперсных материалов и ка- 40 чество формируемых покрытий.

Цель изобретения — повьааение эффективности процесса нанесения материалов и улучшение качества покрытий.

Поставленная цель достигается тем, что в устройстве для нанесения покрытий из дисперсных полимерных материалов содержащем Рукоятку и щ0 корпус с каналами для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную ,головку с коническим раструбом, высоковольтный. электрод, заглубленный относительно торца головки и установленный эаподлицо с ее внутренней поверхностью, а расположенный в раструбе сооСно с ним, с воэможностью осевого перемещения отражательный конус, диаметр основания которого 60 равен или больше диаметра раструба, перед отражательным конусом уста» новлен соединенный струнами с высо-. ковольтным электродом рассеиватель, состоящий из двух сопрягаеьых осно- 65 ваниями конусов, с максимальным диаметром, меньшим диаметра канала для подачй газо-порошковой смеси, а отражательный конус выполнен с наруж- ной ступенчатой поверхностью и имеет осевое отверстие с уменьшающимся к выходу диаметром, причем диаметр отверстия на входе меньше диаметра канала для подачи газо-порошковой смеси и больше максимального диаметра рассеивателя, при этом угол образующей. конического раструба меньше угла естественного откоса дисперсного материала.

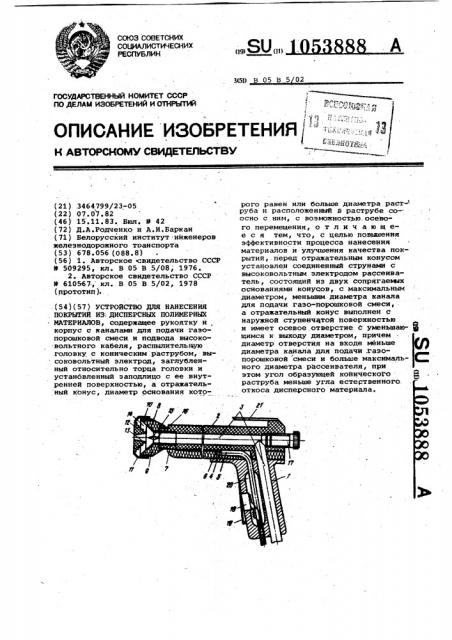

На чертеже представлено предлагаемое устройство, общий вид.

Устройство содержит изготовленные из диэлектрического материала рукоятку 1 и корпус 2, в которых выполнены канал 3 для подвода газо-порошковой смеси и канал 4 для подвода высоковольтного кабеля 5.

Вывод 6 высоковольтного кабеля через промежуточную втулку 7 соединен с высоковольтным электродом 8, установленным заподлицо,с внутренней поверхностью распылительной головки, изготовленной также.из диэлектрического материала. Распылительная головка состоит иэ корпуса 9 с коническим раструбом, угОл образукщей которого меньше угла естественного откоса материала, и подвижной относительно корпуса втулки 10, соединенной через элемейты 11 с отражательным конусом 12. Последний выполнен с наружной ступенчатой. поверхностью и имеет осевое отверстие 13 с уменьшакщимся к выходу диаметром. Наличие отверстия способствует ликвида .ции непокрытой зоны статического отпечатка в центральной зоне факела, а ступенчатая наружная поверхность отражательного конуса усиливает турбулентность газового потока в канале 14, формирукщем пернферийную зону факела. Осуществление указанных конструктивных признаков обеспечивает создание равномерного факела распыливаемого материала и способствует нанесению покрытий улучшенного качестве.

Для повьааения эффективности заряд- ки распыливаемого материала и распределения его между центральной и периферийной зонами перед отражательным конусом установлен соединенный . струнами 15 с высоковольтным электродом рассеиватель 16, состоящий из двух сопрягаеьых основаниями конусов. Максимальный диаметр рассеивателя меньше диаметра канала корпуса для подачи газо-порошкввой смеси.

При этом диаметр на входе осевого отверстия отражательного конуса выполняется меньшим диаметра канала корпуса и большим максимального диа-, метра рассеивателя. Выдерживание

1053888

Составитель > Инюшин

Техред С.Лвгвэа. Корректор >.Ференц

Редактор Т.Митейко

» » ° »»

Заказ 8971/7 Тираж 689 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4 укаэанных соотношений между взаимо- действук цими- элементами подающего канала корпуса, рассеивателя и отра жательного конуса позволяет эффективно осуществлять распределение распыливаемого полимерного матерка". ла между центральной и периферийной зонами факела.

Общее регулирование объема подаваемой газо-порошковой спеси осуществляется винтом 17.; Включение и выключение устройства производится микропереключателем 18 и- курком 19 °

Для снятия накапливаемого на корпусе устройства статического .электричества на рукоятке имеется заземленная шина 20 °

В нерабочем положении устройство подвешивается с помощью пластинчато-. го зацепа 21.

Опыт работы с ручными, устройствами для электростатического нанесения покрытий показывает, что на коническом раструбе корпуса распылктельной головки оседает и скапли- вается распыливаемый материал. Это приводит к тому, что в хбде напыления часть его периодически подхватывается движущимся газо-порошковым потоком и переносится на изделие.

B результате появляются отдельные утолщения к наплывы, вызывакщие, ухудшенке качества формируемых покрытий. С. целью ликвидации укаэан ного недостатка в предлагаемом устройстве конический. раструб выполня-. ется с углом при образукщей, меньшим угла естественного откоса дис- персного материала.

Практкческий опыт эксплуатации устройств для электростатическЬго распыления полимерных материалов показывает, что при напылении покрытий, в условиях мелкосерийного и индивидуального производства иэделий более удобным является про4 пускание подающих шлангов и кабелей через рукоятку устройства.

Работа устройства Ьсуществляется следующим образом.

Нажатие на курок 19 через микро5 переключатель 18 производят включение и подачу высокого напряжения по высоковольтному кабелю 5 к электроду 8 и рассеивателю 16, а также подачу газо-порошковой смеси

10 по каналу 3 к корпусу 9 распылительной головки. Подаваемый газом дисперсный полимерный материал контактирует с электродом 8 и рассеивателем 16, заряжается и распределяется

)5 последним между отверстием 13 и каналом 14. Взаимодействуя с наружной ступенчатой поверхностью отражательного конуса„ порошок взвихривается, интенсивно перемешивается в периферийной зоне и совместно с порошком центральной эоны образует равномерный факел, направляющийся к поверхности покрываемого изделия.

Регулирование размеров и форьы факела распыляемого дисперсного материала осуществляется плавным перемещением втулки 10 относительно корпуса 9 распылительной головки и со- . ответствукшим смещением отражательного конуса 12, влияющим на соотно-ЗО шение между отверстием 13 и каналом 14.

В зависимости от марки полимерного материала, толщины покрытия, а также конфигурации и размеров

35 покрываемого изделия устанавливают соответствующую распылительную головку, регулируют форму и величину факела распылительного материала.

Таким образом, предлагаемое уст4О ройство позволяет повысить эффективность процесса электростатического нанесения .материала на ттоверхность изделия и улучшить качество формируемых покрытий.