Механизм для удаления деталей из рабочей зоны пресса

Иллюстрации

Показать всеРеферат

МЕХАНИЗМ ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ РАБОЧЕЙ ЗОНЫ ПРЕССА, содержащий маятниковый сбрасыватель, связанный с ним цилиндрический кулачок с пазом на боковой поверхности, ролик, размещенный в пазу кулачка, отличающийся тем, что, с целью расширения технологических возможностей, паз цилиндрического кулачка выполнен с участками, оси которых параллельны оси кулачка, а также с наклонными участками, пр имыкающими к упомянутым участкам с образованием замкнутого контура, при этом зоны сопряжения наклонных участков смещены относительно осей участков, параллельных оси кулачка. (Л ел оо г оо 05

„„SU„„1053936

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5D

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1 и

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3353555/25-27 (22) 04.11.81 (46) 15.11.83. Бюл. № 42 (72) А. И. Снегирев (53) 621.979.6 (088.8) (56) 1. Авторское свидетельство СССР № 244282, кл. В 21 D 45/00, 1967.

2. Авторское свидетельство СССР

¹ 349450, кл. В 21 D 45/00, 1970 (прототип) . (54) (57) МЕХАНИЗМ ДЛЯ УДАЛЕНИЯ

ДЕТАЛЕЙ ИЗ РАБОЧЕЙ ЗОНЫ ПРЕССА, содержащий маятниковый сбрасыватель, связанный с ним цилиндрический кулачок с пазом на боковой поверхности, ролик, размещенный в пазу кулачка, отличающийся тем, что, с целью расширения технологических возможностей, паз цилиндрического кулачка выполнен с участками, оси которых параллельны оси кулачка, а также с наклонными участками, примыкающими к упомянутым участкам с образованием замкнутого контура, при этом зоны соппяжения наклонных участков смещены относительно осей участков, параллельных оси кулачка.

1053936

Изобретение относится к механизмам для удаления изделий или заготовок из зоны штамповки и может быть использовано в том случае, когда отштампованная деталь остается на неподвижной части штампа.

Известен механизм для удаления деталей из зоны штамповки, содержащий смонтированный на колонках неподвижный корпус и поворотную втулку, соединенную е держателем лотка для приема отштампованных деталей (1). о

Однако такой механизм используется для удаления отштампованных деталей, остающихся в подвижной части штампа (в матрице или на пуансонах) и не может быть использован для удаления деталей, остаю15 шихся на неподвижной части штампа.

Известен также механизм для удаления деталей из зоны, штамповки, содержащий маятниковый сбрасыватель, связанный с ним цилиндрический кулачок с пазом на боковой поверхности, ролик, размещенный в па- 2р зу кулачка (2).

Однако такой механизм также предназначен для удаления отштампованных деталей, остающихся в подвижной части штампа, и не может использоваться для удале25 ния отштампованных деталеи, остающихся на нижней части штампа. Это связано с тем, что в то время, когда ползун пресса достигает верхней мертвой точки, сбрасыватель должен находиться в рабочей зоне нижней части штампа, что препятствует подаче и установке заготовки.

Цель изобретения — расширение технологических возможностей устройства.

Поставленная цель достигается тем, что в механизме содержащем маятниковый сбрасыватель, связанный с ним цилиндрический З5 кулачок с пазом на боковой поверхности, ролик, размещенный в пазу кулачка, паз цилиндрического кулачка выполнен с участками, оси которых параллельны оси кулачка,а.также с наклонными участками, примыкающими к упомянутым участкам с об- 40 разованием замкнутого контура, при этом зоны сопряжения наклонных участков смещены относительно осей участков, параллельных оси кулачка.

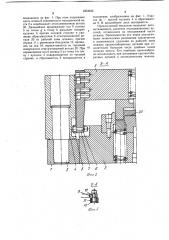

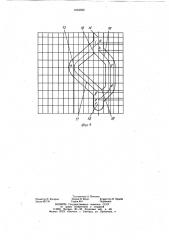

На фиг. 1 показано устройство, вид в 45 плане; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б Б на фиг. 1; на фиг. 4 — развертка по наружной поверх ности цилиндрического кулачка.

Механизм для удаления деталей из рабочей зоны пресса содержит неподвижный 5О корпус 1, скрепленный с неподвижной частью штампа 2, ось 3, запрессованную в корпус 1, и цилиндрический кулачок 4, установленный поворотно на оси 3. С пазом цилиндрического кулачка 4 взаимодействует ролик 5, смонтированный поворотно на оси 6, закрепленной на кронштейне 7. Кронштейн 7 скреплен с подвижной частью штампа 8. С кулачком 4 неподвижно соединен сбрасыватель 9 со смонтированными на его конце осью 10, втулкой 11 и резиновым бандажом 12. Втулка 11 установлена поворотно на оси 10, а резиновый бандаж 12— неподвижно относительно втулки 11.

Паз цилиндрического кулачка 4 выполнен в виде замкнутого контура 13 с двумя участками 14 и 15, оси которых параллельны оси кулачка. При этом замкнутый контур

13 имеет два наклонных участка 16 и 17, примыкающих к лучам 14 и 15, а начала

18 и 19 внутренних контуров наклонных участков 16 и 17 смещены относительно осей лучей 14 и 15.

Смещение начал 18 и 19 наклонных участков 16 и 17 составляет 0,25...0,5 диаметра ролика 5, что обуславливается требованием отсутствия кромочного контакта между роликом 5 и началами 18 и 19 внутренних контуров наклонных участков 16 и 17.

Наклонные участки 16 и 17 замкнутого контура 13 цилиндрического кулачка 4 расположены под углом 15...60 относительно

его оси. Такое расположение определяется необходимостью получения достаточного хода сбрасывателя 9.

Суммарная длина лучей 14 и 15 и поперечника замкнутого контура 13 цилиндрического кулачка 4 должна превышать величину хода ползуна пресса. Это требование обусловлено необходимостью наличия резерва хода ролика 5 для наладки пресса и переточки рабочих деталей штампа. Для повышения стабильности работы кулачок 4 может быть приторможен.

Механизм для удаления деталей из рабочей зоны пресса работает следующим образом.

При движении ползуна пресса из верхней мертвой точки, соответствующей положению оси 6 ролика 5 в точке а паза кулачка 4, сбрасыватель 9 находится в отведенном из рабочей зоны штампа положении, соответствующем указанному на фиг. 1. По достижении осью 6 точки Ь ролик 5 встречает наклонный участок 16. На участке bc контура кулачок поворачивается по часо- вой стрелке и сбрасыватель 9 отводится еще дальше от рабочей зоны штампа. При дальнеишем продвижении оси 6 ролика 5 вниз осуществляется выстой кулачка 4 и сбрасывателя 9 в отведенном положении, соответствующий участку cd кулачка. На участке de кулачок 4 поворачивается против часовой стрелки, а сбрасыватель 9 возвращается в положение, изображенное на фиг. 1.

Участок ef соответствует выстою кулачка 4 и сбрасывателя 9 в этом положении. Точка f траектории оси 6 ролика 5 характеризуется окончанием процесса штамповки и соответствует нижней мертвой точке ползуна пресса.

На участке fd осуществляется выстой кулачка 4 и сбрасывателя 9 в положении, 1053936 показанном на фиг. 1. При этом подвижная часть штапа 8 отделяется от неподвижной части 2 и освобождает отштампованную деталь

20. Дальнейшее продвижение оси 6 ролика

5 из точки g в точку h вызывает поворот кулачка 4 против часовой стрелки и удаление сбрасывателем 9 отштампованной детали 20 из рабочей зоны штампа, причем втулка 11 с резиновым бандажом 12, вращаясь -на оси 10, перекатывается по торцовой поверхности отштампованной детали 20. При перемещении оси 6 ролика 5 из точки h в точку i кулачок 4 поворачивается по часовой стрелке, а сбрасыватель 9 возвращается в положение, изображенное на фиг. 1. Участок ia. — выстой кулачка 4 и сбрасывателя 9. В дальнейшем цикл повторяется.

Предлагаемый механизм позволяет автоматизировать удаление отштампованных деталей, остающихся на неподвижной части штампа. Преимущество его перед аналогичными техническими решениями заключается в возможности удаления из рабочей зоны штампа крупногабаритных деталей при относительно большом числе двойных ходов ползуна пресса. Его наиболее целесообразно использовать при штамповке крупногабаритных дЕталей в автоматическом режиме.

1053936 ру УХ цъг. 4

Редактор И. Касарда

Заказ 8977/9

1 Составитель А. Пятаков

Техред И. Верес Корректор И. Эрдейи

Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул; Проектная, 4