Способ изготовления крупногабаритных закрытых колес центробежного компрессора

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ 3AJCPbm.K КОЛЕС ЦЕНТРОБЕЖНОГО КОМПРЕССОРА, при котором производят сборку, герметизацию в нутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременном вакуумировании внутренней полости колеса и.последующу э закалку, отличающийся тем, что, с целью повьшения производительности и улучшения качества изделий посредством проведения пай- . ки и закалки за один термический цикл без перемещения нагретых изделий , закалку производят путем подачи проточной охлаждающей нейтральной сл среды во внутреннюю полость колеса по направлению закрутки лопаток. с л оо со со сх

„„SU„„1053998

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECnYEiËÈH

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТБУ

f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3368401/25-27 (22) 18.12.81

{46) 15.11.83. Бюл. У 42 (72) В.М. Лфанасьев, Б.Н. Перевезенцев, 1).Н. Тюнин, Ю.Н. Уполовников и Л.Ю. Краснопевцев (71) Тольяттинский политехнический институт (53) 62).791.3(088.8) (56) 1. Сланский А., Воллман Я. Капнллярная пайка. М., Машгиз, 1963, с. 155-156.

2. Че14ing Journa1 1972, т. 51, Р 2, с. 87-94, 99-114.

3. Исследование, разработка и освоение технологии безнасосной ва- куумной пайки рабочих колес ЦКМ из высокопрочных сталей. Экспериментально-исследовательские работы по изготовлению паяных колес и диффузоров компрессора К-150-271-1 н организации участка пайки. Отчет. Тема

314-73, Р. гос. регистрации 13022159, ВН1ШКОМПРЕССОРМЛН. Сумы, 1975, с. 39-42 (прототип).

3(59 В 23 К 31/02; В 23 К 35/38

С 21 0 1/20 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗЛКРИТНХ КОЛЕС ЦЕНТРОБЕЖНОГО КОМПРЕССОРА, при котором производят сборку, герметизацию síóòðåííåé полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременно1л вакуумировании внутренней полости колеса и,последуюцую закалку, отличающийся тем, что, с целью повышения произ-. водительности и улучшения качества изделий посредством проведения пайки и закалки за один термический цикл без перемещения нагретых изде-. лий, закалку производят путем подачи проточной охлаждающей нейтральной среды во внутреннюю полость колеса по направлению закрутки лопаток. лесу прямыми участками по 5 мм.

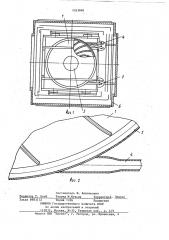

Зафиксированное колесо вынимают из центрирующего приспособления и приваривают к горловине и ступице колеса технологические заглушки 3. Перед приваркой заглушки к ступице внутрь колеса помещают образцы-свидетели. Для вакуумирования и протока охлаждающей среды внутри колеса в бандаже высверливают два отверстия и к ним приваривают в плоскости колеса две гибкие отводные трубки из стали марки 10 с внешним диаметром

12 мм. Подающую охлаждающую среду трубку 4 присоединяют по ходу закрутки лопаток, а отво1-„ящую трубку 51 10539

Изобретение относится к машиностроению, в частности к способам изготовления колес пайкой в защитной среде, и может найти применение при изготовлении составных закрытых колес копрессора из высокопрочных сталей, например в производстве центробежных компрессоров для крупнотоннажных агрегатов аммиака.

Известен способ пайки мелких де» 10 талей при массовом производстве,,при. котором производят сборку деталей, нагрев в защитной среде до температуры пайки, перемепеиие деталей в зону термообработки и закалку (1 ). 15

Недостатками способа являются трудность поджатия деталей при пай". ке и использование сложного печного конвейерного оборудования.

Известен способ пайки деталей,, при котором собранные заготовки помещают в герметичную камеру, произf водят нагрев в безокислительной среде до температуры пайки и последующую закалку деталей путем подачи в камеру проточной среды необходимого расхода 21.

Недостатком способа является внешний обдув спаянных деталей, приводяf гний к недостаточной скорости охлаж30 дения отдельных участков деталей сложной конфигурации. Кроме того, внешний обдув деталей приводит к повышенному расходу охлаждающей среды и снижает срок службы нагревательных элементов, футеровки и других деталей камеры.

Наиболее близким по технической сущности к изобретению является способ изготовления крупногабаритных закрытых колес центробежных компрес- 4 1 соров, при котором производят сбор у, герметизацию внутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением .внешнего давления среды при 45 одновременном вакуумированни внутрен-, ней полости колеса и последующую закалку (3 3.

Недостатками способа являются низкая производительность печного 5р оборудования из-за длительного охлаждения колеса в паяльной. камере и необходимости повторного нагрева под закалку, а также низкое качество паяних соединений и ухудшение материала колес иэ-за повторного нагрева и возможной разгерметизации колеса.

Цель изобретения - повышение производительности и улучшение качества изделий посредством проведения пайки и закалки за один термический цикл без перемещения нагретых иэделий.

Поставленная цель достигается тем, что согласно способу изготовления крупногабаритных закрьггых. колес цент" робежного компрессора, при котором производят сборку, герметизацию внутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременном вакууми;ровании внутренней полости колеса и последующую закалку, последнюю производят путем подачи проточной охлаждающей нейтральной срецы во внутреннюю полость колеса по направлению закрутки лопаток.

На фиг. 1 показано расположение паяемого колеса в печи, вид сверху; на фиг. 2 — соединение кольцевого " бандажа с гибким вакуумным отводом.

П р и и е р, Данный способ пайки опробован на макете. составного колеса из стали Х16Н6 диаметром 360 мм.

Детали колеса 1 подготавливают под пайку с максимально допустимым сборочным зазором между паяемыми поверхностями 0,08 мм. Затем на торцах и боковых поверхностях лопаток конденсаторной сваркой закрепляют фольгу припоя 1TIKK-100 (не показаны). Диски стягивают в центрирующем приспособлении {не показано) и по наружному диаметру колеса приваривают бандаж

2 в виде кольцевого гофра из стали марки 10 с толщиной стенки 1,2 мм и профилем в виде полукольца диаметром 17 мм и примыкающими к колесу прямыьп участками по 55.

1053998

3 в зоне максимальной потери скорости охпаждающей среды, которую определяют! экспериментально. Затем отводные трубки 4 и 5 загибают так, чтобы глакспмалгiнгги абарит B BJlocKocTH Ko леса не превышал 420 мм. Собранное таки:л образом колесо пррверяют пневглоиспытаниями на герметичность и покрывным дискогл вниз помещают на под- ставку в вакуумно-водородной. печи 6

ОКБ-8085. При этом отводные трубки

4 и 5 выводят из нагревательной камеры с применением вакуумных уплотнений через отверстия в поду печи 6 и с поглоцью переходников и вентилей подключают к вакуумному затвору высоковакуумного агрегата АВН 100-100.

Затем производят раздельное вакуумирование печи и внутренней полости . колеса до разряжения 10 4-10 5 мм

20 ,рт.ст. Далее макет колеса нагревают до 900 С. При этой температуре вакуумная система печи отключается и в нагревательную камеру через систему подачи воздуха в печь производят напуск аргона марки А с контролем давления в печи по мановакууметру ОВпВ-1-100. Давление аргона в печи задают не более 0,6 атм. Затем ступенчато поднимают температуру изделия до 1250 С, выдерживают 5 мин

30 и отключают нагрев. При температуре изделия менее 1240 С выключают ва куумный агрегат АВП100-100 и с помо1гью вентилей и переходников переключают отводную трубку, присоеди- 35 ненную к колесу по ходу закрутки попаток, от агрегата АВП100-100 к разводке баллонного аргона марки А, а вторую трубку — от агрегата

АВП100-100 к вентилю стравливания 40 аргона в атмосферу. При охлаждении колеса до 1000 Ñ организовывают напуск и проток аргона через внутрен-,. нюю полость колеса такггм образом, чтобы скорость охлаждения изделия - 45 в интервале температур от 1000 С до

700 С составляла 2-З С/с. После ох- лаждения, выгрузки и разгерметизации колеса образцы-свидетели подвер-: гают дальнейшей термической обработ4 ке: выдержка 2 ч при -70 С и отпуск

1 ч при 350 380 С. Затем готовят образцы для испытания на разрыв: паяные - по ГОСТ 23047-78 ° тип I, номер . Ф

2 и иэ основного металла — по ГОСТ

1493-73, тип 111, номер 5. Прочность образцов из основного металла составляет 125 кгс/мм, паяных—

121 кгс/мм ; По ОСТ 26-704-72 прочность поковок из стали Х16Н6 должна быть не менее 120 кгс/мм, Поверхность образцов-свидетелей, наружные и внутренние поверхности макета колеса после пайки и закалки светлые, без следов окисления.

Технико-экономическая эффектив" ность изобретения заключается в повышении производительности труда при изготоггленни крупногабаритных,ответственных изделий. При его применении обеспечивается групповое из-. готовление иэделий, уменьшается врегля и трудоемкость изготовления изделий, обеспечивается,эффективность использования охлаждающей среды, увеличивается срок служоы печного обо- .. рудования. Крогле того, изобретение позволяет улучшить качество готовых изделий в результате устранения операции перемещения нагретого круп-. ногабаритного изделия из эоны нагрева в зону термообработки, создания условий строгого контроля температуры начала закалки и скорости закал-. ки, проведения пайки и закалки в беэокислнтельной среде. Пропускание. охлаждающей среды обеспечивает равномерное охлаждеггие всего внутреннего пространства колеса.

Применение гибкого бандажа при обжатии изделия гарантирует равномерность паяльных зазоров.

Изобретение может быть использовано на суцествуюцих вакуумных печах, работаюцих как в режиме вакуума, так и в режиме с защитной средой, при укомплектовании их независимой вакуумно-компрессионной системой для обслуживания внутренней полости изделия.

1053998 л. !л"

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4

Составитель Ф. Конопелько

Редактор Т. Колб Техоед M. Ê çüìà КорректорА. Лзятко

Заказ 8983/12 - Тираж 1106 Подписное

ВНИ1П1И Государственного комитета СССР по делам изобретений и открытий

113035 Москва W-35 Ра ская наб.> и. 4/5