Бумага для офсетной печати

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

О 21 Í i/34; О 21 Í 5/00

ОПИСАНИЕ И306РЕТЕНИЯ 1

H ABTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ1Ф (21) 3503797/29-12 (22) 27.1:0.82 (46) 15.11.83. Бюл. Н 42 (72) А.М.Идиатуллин, А.Б.Ианкус, Ю.А.Крылатов:, В.A.Ñìèðíîâ, Г.А.Иванов„

В.С.Пшеничников и Г.А.Нерославский (71) Центральный научно-исследовательский институт бумаги (53) 676-339(088.8) (56) 1. Эгельгардт Г,, Гранич К., Риттер К., Проклейка бумаги. M.

"Лесная промышленность", 1975, с. 70.

2. Патент ФРГ и 2632276, кл. 0 21 Н 3/14, 1977 (прототип). (54)(57) БУМАГА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ состоящая из бумажной подложки и на

„.SUÄÄ 1054475 А

:,несенного на нее покрытия, содержа" щего водорастворимый гидроксилсодер= жащий полимер и воскообразный про дукт, о т л и ч а ю щ а я с i тем, что,с целью повышения flpovHocTH во влажном состоянии, снижения впиты« ваемости и снижения себестоимости бумаги, покрытие в качестве воскообразного продукта содержит нефтяной окисленный церезин с кислотным числом

40-80 .мг K0H/г при следующем соотношении компонентов, мас.ч.:

Водорастворимый гидроксилсодержащий полимер 100

Нефтяной окисленный с церезин с кислотным числом 40-80 мг KOH/г 10 — 120

С:

35

f 10

Изобретение относится к изготовлению бумаги для офсетной печати и может быть использовано для получения бумаги, обладающей повышенной прочностью поверхности во влажном сос,тоянии и низкой впитываемостью.

Известна бумага для печати, обработанная с поверхности в клеильном прессе композиционным составом на основе водорастворимых полимеров и гидрофобизирующих дисперсий (.1.3.

В качестве гидрофобизирующих дисперсий используют водные дисперсии на основе .восков, парафина, синтетических сополимеров стирола и малеинового ангидрида и другие сополимерные дисперсии, выпускаемые под фирменными торговыми марками.

В качестве водорастворимых полиме. ров используют гидроксилсодержащие полимеры, такие как крахмал, натриевая соль карбоксиметилцелпюлозы . (Ма-КМЦ), поливиниловый спирт (ПВС) .

Известная бумага преобретает повышенную водостойкость, прочность поверхности во влажном состоянии. Физико-механические показатели, включая

|прочность поверхности в сухом состоянии, снижаются в сравнении с бумагой обработанной одним водорастворимым полимером без гидрофобизирующей добавки. Однако для офсетной бумаги и некоторых других видов бумаги некоторое снижение прочности бумаги не играет решающей роли, так как возрастает основной показательпрочность поверхности во влажном состоянии.

Наиболее близкой к предлагаемой . . по технической сущности и достигаемому положительному эффекту является бумага для офсетной печати, состоящая из бумажной подложки и нанесенного на нее покрытия, содержащего водорастворимый гидроксилсодержащий полимер и воскообразный продукт 12 $

Покрытие этой бумаги в качестве . гидроксилсодержащего полимера содержит Ма-КМЦ, ПВС, крахмал, метилцеллюлозу,а в качестве воскообразного продукта - жирные кислоты парафинового воска.

Бумага с известным покрытием обладает недостаточной прочностью во влажном состоянии. Из-за отсутствия в покрытии жирной кислоты снижается механическая прочность бумаги в связи с тем, что жирная кислота имеет высо54475

2 кое кислотное число (около 200 мгКОН/

/г )и для эмульгирования требуется большой расход основания, например едкого натра. В дисперсии образуется большое количество поверхностно-. активных веществ ПАВ, которые резко снижают механическую прочность бумаги и гидрофобность покрытия. Кроме того, из-за низкой температуры плавления жирных кислот и парафина (около 50 C) йх дисперсии обладают низкой температурной стабильмостью, что может приводить к технологическим затруднениям. Известно также„ что жирные кислоты являются очищенным продуктом в отличие от церезина, поэтому стоимость жирных кислот очень высокая.

Цель изобретения - повышение прочности поверхности во влажном состоянии, снижение впитываемости и снижение себестоимости бумаги. . Указанная цель достигается тем, что в бумаге для офсетной печати, состоящей из бумажной подложки и на. несенного на нее покрытия, содержащего водсрастворимый гидроксилсодержащий полимер и воскообразный продукт, покрытие в качестве воскообразного продукта содержит нефтяной окисленный церезин с кислотным числом 40-80 мгКОН/г при следую1цем соотношении компонентов, мас.ч.!

Водора ст воримый гидроксилсодержащий полимер . 100

Нефтяной окисленный церезин с кислотным числом

40"80 мг КОН/r 10-120

В качестве водорастворимого гидроксилсодержащего полимера бумага может содержать крахмал, Na-КМЦ, ПВС, метилцеллюлозу.

В окисленном церезине присутствуют карбоксильные группы, которые способствуют получению стабильной дисперсии в составе и однородности покрытия. При отсутствии карбоксильных групп, например в парафине и неокисленном церезине, составы, содержащие значительное количест во неокисленного компонента, обладают крайне низкой стабильностью и образуют неоднородное покрытие с большим количеством агрегатов за счет коагупяци4 при больших напряжениях сдвига в зазоре клеильного пресса. Кроме того, дисперсии составов, не содержащих карбоксильные группы, коагу3 105" лируют в самом наружном слое бумаги при контакте с кислой бумажной под ложкой.

В отличие от них составы с дисперсией окисленного церезина более стабильны при высоких градиентах скорости сдвига; кроме того, такие дисперсии имеют ярко выраженный анионный характер за счет присутствия большого количества окисленнйх кар- 0 боксильных групп и за счет этого проникают в бумагу глубже, чем дисперсии неокисленного церезина. Этим достигается гидрофобизация бумаги ,по всей ее толщине, снижение впитыва. 15 емости при одновременном улучшении однородности покрытия. В составе покрытия совместно с окисленным це- резином может быть введено некоторое количество неокисленного церезина 20 или парафина Рез изменения указанного соотношения основных компонентов покрытия и ухудшения качества бумаги.

Предлагаемая офсетная бумага об- 25 ладает низкой впитывающей способностью, высокой прочностью поверхности во влажном состоянии и невысокой себестоимостью. Кроме того, за счет частичной замены на церезин, в полимерном покрытии достигается экономия дорогостоящих полимерных материалов, таких как ПВС, йа-КИЦ, .а в случае крахмала и экономия пищевого продукта. Повышение гидрофобности покрытия позволяет экономить канифоль для проклейки бумаги.

Указанные предельные значения кис. лотного числа 40-80 мгКОН/г являются необходимыми так как обеспечивают повышенную стабильность дисперсии окисленного церезина и высокую гидрофобизирующую способность. Кислотное число менее 40 мгКОН/г не позволяет получить стабильную дисперсию

45 с малым размером частиц. Окисление церезина до кислотного числа

80 мгКОН/г нецелесообразно, так как качество дисперсии не улучшается, а для эмульгирования требуется повышенный расход щелочи, что вызыва- . ет увеличение количества ПАВ в покрытии.

Выбранное соотношение компонентов . также отвечает требованиям для покры-. 55 тия офсетной бумаги. При содержании церезина менее 10 мас.ч. на

100 мас.ч. водорастворимого полимера

475 4 не достигается достаточно высокой прочности поверхности во влажном состоянии и низкой впитываемости, а при содержании церезина более 120 мас.ч. на 100 мас.ч. водорастворимого полимера впитываемость меняется мало, а механическая прочность офсетной бумаr4, значительно снижается и опускается ниже уровня необработанной бумажной подложки.

Выбранные пределы соотношения компонентов обеспечивают также наилучшие печатные свойства и минимальный коэффициент трения поверхности офсетной бумаги. Низкое значение коэффициента трения офсетной бумаги (0,30;4) ..совершенно необходимо для безотказной работы скоростных листоподборочных -машин.

Введение гидрофобизирующего компонента — церезина - приводит к увеличению пористости покрытия, однако для офсетной бумаги этот показатель не является определяющим, так как используемая краска .имеет очень высо" кую вязкость (на два порядка выше, чем краска для глубокой печати ) и карасковосприятие определяется нЮ пористостью покрытия, а природой ее йоверхности. Церезин же, будучи олеофильным веществом, хорошо воспринимает краску.

Церезин является неочищенным продуктом и имеет меньшую белизну в сравнении с жирными кислотами, однако его применение не вызывает снижения белизны бумаги, так как его количество в бумаге сравнительно невелико, и в диспергированном состоянии его белизна повышается.

Офсетную бумагу согласно изобретению получают при обработке композиционным составом преимущественно в клеильном прессе, однако такой же состав может быть нанесен на бумагу с помощью форсунок или аналогичных устройств. Привес покрытий по сухим веществам может составить

1-4 г/м, что вполне достаточно для эффективного повышения свойств бумажной подложки.

Пример 1. Для получения бумаги с покрытием согласно изобретению на бумажную подложку в клеильном прессе наносят композиционный состав на основе крахмала и окисленного церезина с кислотным числом

60 мгКОН/r при соотношении компонентов 100:30 соответственно.

I054475

Бумажную подложку получают путем 1 при перемешивании вводят 103-ный отлива на бумагоделательной машине. раствор едкого натра (щелочи). ПолуСмесь хвойных беленых целлюлоз: 70ь - ченную пасту роэводят до концентрасульфитной и 302 - сульратной раа- аии 202 горячей водой (90зC) и затем о малывают до степени помола 30-32 6рр 5. хододной до 109 -ной концентрации. Подобввляют 1,53 канифольного клея, лучают белую дисперсию с палевым

3,5 глинозема, и каолин.до воль- оттенком. Размер частиц около ности 123. Масса бумаги 80 гlм no- 1 мкм . Количество щелочи, необ2 крытие на 1ялеильном прессе наносят ходимой для диспергирования цепосле предварительной сушки бумаж- 9 резина, рассчитывают, исходя из ного полотна до 153-ной влажности. кислотного числа. окисленного

Окисленный цереэин предваритель- . церезина и его количества по но расплавляют до 100 С и в расплав формуле

Количество церезина (г) кислотное число мгКОН/г

Наон —

00 в клеильном прессе с массой покрытия

2,2-2,5 г/м . Обработанную бумагу

10 (высушивают, кандируют и. испытывают я на впитываемость, пылимость при запечатке в офсетном процессе 500 и

1009 листов. Определяют разрывную длину, коэффициент трения

25 поверхности и красковосприятие оптическую плотность оттиска результаты представлены в табл. 1.

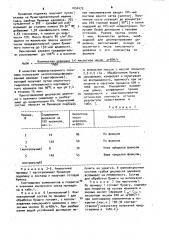

Таблиц а 1

Кислотное число цереэина, мгКОН/г

Содержание церезина на

100 крахмала, мас.ч.

Пример, 11

Примечание

По формуле

По Формуле

Ниже пределов .Формулы

Выше пределов Формулы, 2 10

40

4" (контрольный) 120

140 контрольный)

Пример ы 2-5ь "Аналогично примеру 1 изготавливают бумажную лодложку и составы и получают готовую бумагу.

Соотношение компонентов в покрытии и значения кислотного числа приведены в табл.l.

Пример 6,(контрольный ). Ком" позиционный состав по примеру 1 для обработки бумаги готовят, с использованием окисленного церезина с кис- лотным числом 35 мгКОН/г. При разбавлении водой устойчивой дисперсии по"

В качестве водорастворимого полимера используют кислотномодифициро- . ванный крахмал (картофельный ), который получают путем кислотного гидролиза натурального картофельного крахмала при 90 С и при рН 2,4 . в течение 15 мин, Приготовленные дисперсии цереэи на и крахмала смешивают и разбав I

Ю ляют до концентрации 63. Полученныи состав нйнасят на бумажную подложку з лучить не. удается. В композиционном составе грубая дисперсия цереэина всплывает на,поверхность. Состав для обработки бумаги не используют.

П р. и м е р 7 (по прототипу l.

По примеру 1 готовят бумагу, содержащую покрытие на основе крахмала и жирных кислот (фракция С „ - С,1 с кислотным числом 200 мг мгКОН7г ) при соотношении компонентов в покритии (иас.ч.) 1ОО:30 соответственно результаты испытаний представлены в табл.2 ). у

1Р14475

Таблица 2

Наличие пыли на офсетных формах при печати, листов

Разрывная длина, м

Коэффициент трения поверхности

Возду.хопроницаемость, мл/мин

Впитыsac; мость

ti î

Коббу, г/MPПример, N

Ю

1000

500

12,4 Отсутствует .

1,82

3600

0,33

16,3 Отсутствует

Незначи- 3700 тельно

0,43

1,62

Незначи- 3200 тельно

10,2 Отсутствует

0,40

4 (контроль-. ный) I

Значи- 3750 0,48 тельно

17,2 Незначительно

1,55

10,0 Незначитель-Значи" 3050 0,40 но тельно

1,58

5 (контрольный) б (контрольный) 16,6 Неэначитель-Значи- 3350 0,40 но тельно

7 (прототип) 1,60

72.

19,1 Значитель- Весьма 3850 но значительно. 8 (контроль " ный) .

1,51

Весьма 3050 - 0,59 значительно

9 (контрольный) 21, 8 Весьма значи" тельно

1,40.йлучшими печатными свойствами, высо5 кой механической прочностью, низкой воздухопроницаемостью и ниэ.ким коэффициентом трения. !

Нижний предел по содержанию церезина в-пощжтии (n ep 2l определяется тем, что при дальнейшем снижении содержания церезина повмаается впитываеюсть бумаги (пример 4 ) и как результат появляется пылимость

55 бумаги при печати, хотя щ и этом ,и сохраняется высокая разрывная, длина, низкий коэффициент трения по .,верхности. Но снижаются печатные

1свойства (красковосприятие ) Пример 8 (контрольный }.

Бумагу обрабатывают дисперсией крах,мала без гидрофобиэирующих добавок (результаты в табл.2 ).

Пример 9 (контрольный). 11ри" готавливают бумагу для офсетной печати. Бумагу - основу готовят по примеру 1.Покрытие на бумагу не наносят.

Из результатов испытания офсетной бумаги, представленных в табли" це 2, видно, что бумага, изготовленная согласно изобретению по примерам 1-3, обладает наилучшей прочностью поверхности во влажном состоя

;нии, наименьшей впитываемостью, наКрасковосприятие, единицы оптической плот нос ти

Составитель В. Шиманская

Техред М.Кузьма:. Корректор:С.Черни

:Редактор Н.Горват

: Заказ 9050/36 Тираж 384 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, W-35, Раушская наб., д. 4/5

ФЯоаВю ВЮЮЮЮВ»

Филиал ППП "Патент", r.,Óæãoðoä, ул. Проектная, 4

10544

Верхний предел (пример 3 ) ограничивается тем, что при содержании це-, резина более 120 .мас.ч. на 100 мас.ч, полимера (пример 5 снижается механическая прочность бумаги„ достигая 5 значений бумаги"основы (пример 9).

Снижаются печатные свойства, низкая впитываемость.и коэффициент трения у той we бумаги (пример 5)) не ком-, пенсируют наблюдаемого снижения основных эксплуатационных свойств.

Бумага по прототипу (пример 7 1 ступает. по основным показателям . умаге согласно примерам 1.-3. Тот кт, что разрывная длина бумаги

go flpoToYHriy несколько выше разрыв. ной длины бумаги по примеру 3 (верх.нее, граничное значение по ..:одержанию церезина )не итрает решающей роли, так как основные эксплуата" ционные свойства - впитываемость, пылимость при печати { в увлажненйом состоянии) и красоковосприятиеу бумаги по примеру 3 лучше, а раз-рывная,длина имеет запас Ilo сравне- 25

75. 10 нию с необработанной бумагой - осно- вой (пример 9 ).

Из примеров 1-8 видно, что введедение окисленного церезина в покрытие сущест.венно повышает ее пористость; воздухопроницаемость в сравнении с бумагой, имеющей покрытие из чистого крахамала, возрастает. Однако в офсетном способе печати решаоцим фактором является не пористость, а природа поверхности, воспринимающей краску. Не менее важным требованием к бума. для оФсетной печати является ее прочность поверхности во влажном состоянии. Таким образом, присутствие окисленного церезина в покрытии офсетной бумаги в количестве

l0-!20 масч. на 100 мас.ч. водорастворимого полимера обеспечивает ей наилучшие печатные свойства, Кроме того, значительно снижается себе" стоимость бумаги для афсетной печати за счет снижения расхода канифоли, добавляемой в бумажную массу, а также расхода связующих в покрытии.