Тормозное устройство

Иллюстрации

Показать всеРеферат

ТОРМОЗНОЕ УСТРОПСТВО, содержащее д оссельный и обратный клапаны, тормозной цилиндр с разде ленными поршнем штоковой полостью и поршневой полостью, соединенной трубопроводом с дроссельным клапаном н источником давления, отличающееся тем, что, с целью упрощения настройки, оно снабжено запорными элементами, дроссельный и обратный клапаны выполнены в одном корпусе-цилиндре, поршневая полость которого соединена с источником давления , а штоковая полость - с атмосферой через дроссельный клапан и с поршневой полостью тормозного цилиндра - через входное отверстие, причём мё)хду входным отверстием и дроссельным клапаном выполнен обратный клапан в виде штока пориня, подпружиненного относительно корпусацилиндра и взаШЮдействуюцего с входным отверстием этого корпуса, а поршневые полости тормозного цилиндра и дроссельного клапана свяi заны с источником давления через запорные элементы. СЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()9) (И) 3C5D. F 16 0 57/00; F 16 F 9 19

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯI

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2565240/25-27 (22) 09.01 ° 78 (46) 15.11.83. Бюл. 9 42 (72) Н.A. Онищенко и Г.М. Агапкин (53) .62-592,1(088.8) (56) 1. Герц Е.В., Крейкин Г.В.

Расчет пневмоприводов. М., "Машиностроение", 1975, с. 229 (прототип). (54) (57) ТОРМОЗЯ(Ж уСтройСТВ0, содержащее дроссельный и обратный клапаны, тормозной цилиндр с разделенными поршнем штоковой полостью .и .поршневой полостью, соединенной трубопроводом с дроссельным клапаном и источником давления, о т л и ч а ю щ е е с я тем, что, с целью упрощения настройки, оно снабжено запорными элементами, дроссельный и обратный клапаны выполнены в одном корпусе-цилиндре, поршневая полость которого соединена с источником давления, а штоковая полость — с атмосферой через дроссельный клапан и с поршневой полостью тормозного цилиндра - через входное отверстие, причем между входным отверстием и дроссельным клапаном выполнен обратный клапан в виде штока поршня, подпружиненного относительно корпусацилиндра и взаимодействующего с входным отверстием этого корпуса, а поршневые полости тормозного цилиндра и дроссельного клапана связаны с источником давления через запорные элементы.

1054595

Изобретение относится к машиностроению и может быть использовано для плавной остановки движущихся масс, например на ударных стендах при испытании изделий на импульсные перегрузки.

Известно тормозное устройство, содержащее тормозной клапан, тормозной цилиндр с разделенными поршнем штоковой и поршневой полостями, и источник давления. Тормозной клапан включает в себя конечный переключатель в виде многовходового распределителя, регулируемый дроссельный клапан и обратный клапан. Перед началом торможения движущейся массы выступ, имеющийся на штоке поршня тормозного цилиндра, взаимодействует с конечным переключателем, в результате чего канал дросселя сооб-.... щается с поршневой полостью тормозного цилиндра и сжатый газ иэ этой полости вытесняется в атмосферу.

При обратном ходе поршня полость цилиндра снова заполняется. При настройке устройства меняют либо длину тормозного пути изменением положения выступа на штоке поршня, либо изменяют площадь сечения дроссельного клапана, например, при помощи винта (1 .

Недостатками данного устройства являются наличие отскока при тормо,жении, сложность и трудоемкость осуществления регулировок в устройстве.

Кроме того, при перенастройке тормозного устройства на идентичные режимы торможения, т.е, на режимы, обеспечивающие плавную остановку движущихся масс и определяющие путь торможения, важное значение имеет стабильность работы тормоэпаго устройства. В указанном устройстве трудно обеспечить стабильную работу из-за колебания давления газа в сети.

Цель изобретения - упрощение устройства.

Поставленная цель достигается тем, что тормозное устройство, содержащее дроссельный и обратный клапаны, тормозной цилиндр с разделенными поршнем штоковой полостью и поршневой полостью, соединенной трубопроводом с дроссельныл клапаном и источником давления, снабжено эапорными элементами, дроссельный и обратный клапаны выполнены в одном корпусе-цилиндре, поршневая полость которого соединена с источником давления, а штоковая полость — с атмосферой через дроссельный клапан и с поршневой полостью тормозного цилиндра — через входное отверстие, причем между входным отверстием и дроссельным клапаном выполнен обратный клапан в виде штока поршня,,подпружиненного относительно корпупоказаны).

Тормозное устройство работает следующим образом..

Включая запорное устройство на трубопроводе 18, заполняе.г сжатым газом поршневую полость Б дроссельного клапана до заданных начальных параметров. При этом поршень 13 с штоком перемещается к входному отверстию 15, которое и перекрывается торцом штока поршня 13, раэобщая дроссельное отверстие 14 дроссельного клапана с поршенвой полостью

h тормозного цилиндра. После этого запорное устройство на трубопроводе 18 перекрывается. Затем описанным способом заполняется поршневая са- цилиндра и взаимодействующего с входным отверстием этого корпуса, а поршневые полости тормозного цилиндра и дроссельного клапана связаны с источником давления через эапорные элементы.

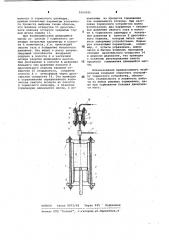

На чертеже представлено тормозное устройство, разрез.

Тормозное устройство состоит из

10 тормозного цилиндра, выполненного отдельно дроссельного клапана и источника давления (не показан) .

Тормозной цилиндр содержит корпус 1, поршень 2 с штоком 3, разде15 ляющий внутренний объем цилиндра на поршневую и штоковую полости . Б штоковой полости установлена ограничительная промежуточная втулка 4.

Поршневая полость A заполнена сжатым

20 газом. Корпус 1 закрыт крышками 5 и б с уплотнениями и стянут шпильками 7 с гайками 8.

Дроссельный и ббратный клапаны выполнены в одном корпусе-цилиндРе 9, котоРый закрыт крышками 10, стянутыми шпильками 11 с гайками 12.

Внутри корпуса-цилиндра установлен поршень 13 с штокам. Поршень 13 делит внутренний объем корпуса-цилиндра 9 на поршневую и штоковую полости. Поршневая полость Б заполнена сжатым газом, а в штоковой полости выполнены дроссельное отверс тие 14, входное отверстие 15 и установлена пружина 1б, подпружинивающая поршень 13 относительно корпуса. клапана так, что торец штока поршня 13, при заполненной поршневой полости Б сжатым газом, образует с входным отверстием 15 обратный клапан. Поршне40 вая полость А тормозного цилиндра соединена с штоковой полостью дроссельного клапана и с источником давления трубопроводами 17, а поршневая полость Б дроссельного клапана сое45 динена с источником давления трубопроводом 18, причем на каждо л из трубопроводов 17 и.18 установлены индивидуальные запорные устройства (не

1054595

20

ВНИИГИ. Заказ 9071/42 Тирах: 925 - Подписное

Филиал ППП "Патент", r.Óærîðoä.óë.Ïðîåêòíàÿ,4 полость A тормозного цилиндра, причем начальные параметры указанного процесса выбраны таким. образом, что входное отверстие 15 дроссельного клапана остается закрытым торцом штока поршня 13.

При взаимодействии движущейся массы со штоком 3 тормозного цилиндра начальные параметры в полости A изменяются, т.е. происходит сжатие газа и повышение начального давления. Это ведет к росту аккумулирующей способности воздушной подушки в полости А и частичной потере энергии движущейся массой.

При достижении в полости А давления большего чем давление полости Б дроссельного клапана входное отверстие 15 открывается, соединяя полость A с атмосферой через дроссельное отверстие 14. Это приводит к стравливанию определенного количества сжатого воздуха иэ полости

А тормозного цилиндра, к плавному торможению движущейся массы, к исключению из процесса торможения так называемого отскока. При настройке тормозного устройство можно использовать два параметра - началь» ное давление сжатого газа в полости А тормозного цилиндра и начальное давление в полости Б дроссель- ного клапана, которые легко задаются запорными устройствами. Варьируя указанными параметрами, например, с пульта управления, можно легко и быстро изменять проходное сечение дроссельного-отверстия 14 в широком диапазоне, что приводит к плавному регулированию. самого процесса торможения движущейся массы.

Использование предпагаемого изобретенияя позволит упростить настройку тормозного устройства, обеспечить стабильность и плавность работы на любых режимах торможения, даже при торможении больших движущихся масс.