Способ контроля технологических свойств термореактивных материалов

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТГОЛЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЯГ5В , включяяоиой формояашю образца (ПОД яавляшем в термостатй мой форме исюлтвтельното устройства potaioioHHtHo вискозиметра , деформирование образца термореактивного материала со скоростью сдвига -30с, выдержку образца в состоянии покоя с последующим определением пластичности образца деформированием его со скоростью сдвига 0,015 , о т л и ч а ю ш и и с я тем, что, с целью повышения информативности способа в условиях холодцоканального литья, образец выдерживают в состоянии покоя в течение 1-300 с, увеличивают давление в 2-100 раз по сравнению с первоначальным, дополнительно деформируют с разец со скоростью сдвига 1-500 с и вторично выдерживают в состоянии покоя в течение 5-500 с, после чего определяют пластичность образца. (Л ел САЭ :о hHZI

СОК)З СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з(50 6 01 и 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3451232/23-05. (22) 09.06.82 (46) 15.11.83. Бюл. И 42 (72) А Д. Соколов, С. В. Милов, И. Р. Александрович и А. Е. Вэрдомская (53) 678 01:539.5 (088.8) (56) 1. Пластмассы. Методы определения технологических свойств. ГОСТ 15882-70.

2. Авторское свидетельство СССР

Р 830192; кл. G 01 N l l 00, 1979 (прототип)

- (54) (57) СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИческих свойств тащим еАктивных МАТЕРИАЛ В, включаинцнй формованне образца

1под давлением s термоетвтнруемой форме ис пытательного устройства ротационного вискоÄÄSUÄÄ 1 54739 А

»метра, деформирование образца термореактивного материала со скоростью сдвига 1 — 30 с. выдержку образца в состоянии покоя с последующим определением пластичности образца деформироваиием его со скоростью сдвига

0015 с, о т л и ч а ю щ и й. с я тем, что, с целью повышения информативности способа в.условиях холодноканального литья, образец выдерживают s состоянии покоя в течение

1-300 с, увеличивают давление в 2 — 100 раз по сравнению с первоначальным, дополнительно деформируют образец со скоростью сдвига

1 — 500 с 1 и вторично выдерживают в состоянии покоя в течение 5 — 500 с, после чего определяют нластичиость образца.

1054

Изобретение относится к испытаниям термореактивных материалов и, в частности, к способам контроля технологических свойств термореактивных материалов в условиях холодноканального литья. Способ может быль использован для выбора термореактивного материала и дяя установления оптимальных технологических режимов переработки термореакTHBHsIx материалов холодноканальным способом. 10

Известен способ определения технологических свойств термореактивных материалов, включающий формование образца под давлением в термосгатируемой форме испытательного устройства ротационного вискозиметра, деформирование образца термореактивного материала со скоростью сдвига 1-30 с с последующим определением вязкопластичных сВоНсТВ и кинетики отверждения (т).

Недостатком этого способа является невозможность получения информации о технологических свойствах термореактивных материалов, перерабатываемых способом . холодноканального литья, поскольку в нем отсутствуют операции, моделирующие холодноканальное литье.

Наиболее близкий к предлагаемому способ контроля технологических свойств термореактивных материалов включает формование образца под давлением в термостатируемой фор ме испытательного устройства ротационного вискозиметра, деформирование образца термо. реактивного материала со скоростью сдвига

1 — 30 с, выдержку образца в состоянии по- коя в течение 1 мин и определение пластичности образца деформированием его со скоростью сдвига 0,015 с (2).

Этим способом можно проводить контроль технологических свойств термореактивных материалов, перерабатываемых в режиме шнековой пластикацни, Однако способ не позволяет получить информацию о технологических свой-.чо ствах термореактивных материалов, перерабатываемых способом холодноканального литья, т. е. информацию о поведении материала нрн течении по термостатнруемым литииковым каналам формы и выдержки его s каналах пе- 45 ред впрыском в оформляющие полости формы, что характерно для холодноканальиого литья.

Цель изобретения — повышение информативности способа в условиях холодноканального литья.

Указанная цель достигается тем, что согласно способу контроля технологических свойств термореактивных материалов, включающему формование образца под давлением в термоста- 55 тируемой форме испытательного устройства ротационного вискозиметра, деформирование образца термореактивного материала со скоростью

739 2 сдвига 1 — 30 c <, выдержку образца в состоянии покоя с последующим определением пластичности образца деформированием его со скоростью сдвига 0 015 с, образец выдерживают в состоянии покоя в течение 1 — 300 с, увеличивают давление в 2 — 100 раз по сравнению с первоначальным, дополнительно Аеформируют обраi/. зец со скоростью сдвига 1 — 500 с и вторично выдерживают в состоянии покоя в течение 5-500 с, после чего определяют пластичность образца.

Это позволяет за одно испытание. провести ряд операций, моделирующих способ холодно канального литья, и получить информацию о технологических свойствах термореактивных материалов в условиях холодноканального литья.

В кольцевом зазоре термостатируемой формы, представляющей собой рифленые поверхности пуансона, ротора и матрицы испьпательного устройства ротационного вискоэиметра, например пластометра "Полимер P-1", устанавливают заданную температуру. При этой температуре формуют образец термореактивного материала под давлением, соответствующем режиму шнековой пластикации. Далее образец деформируют вращением ротора со скоростью сдвига 1-30 с . Леформирование образца продолжается в тече ие времени, соответствующего временным режимам шнековой.пластикации, т. е. времени набора дозы. Далее деформирование образца термореактивного материала прекращают, останавливая ротор, и выдерживают образец в состоянии покоя в течение времени соответствующего периоду остановки шнека до момента впрыска в литьевую форму, т. е. на 1 300 с.

После выдержки образца термореактивного материала в состоянии покоя увеличивают давление в 2-100 раз по сравнению с первоначальным и деформируют образец со скоростью сдвига 1 — SOO с, в соответствие с режимом . течения материала по термостатируемым литниковым каналам формы, затем вторично выдерживают образец в состоянии покоя.в течение времени отверждения отливок в оформляющих полостях формы, т. е. в течение

5-500 с.

После этого проводят деформирование образца со скоростью сдвига 0,015 с и определяют пластичность его по пластограмме, иллюстрирующей технологические свойства термореактивного материала в условиях холодноканального литья.

Оценку пластичности образца термореактивного материала проводят на участке пластограммы, относящемуся к деформированию образца со скоростью сдвига 0015 с . Наличие на этом участке пластограммы горизонтального плато указывает на пластичность образца.

1054739

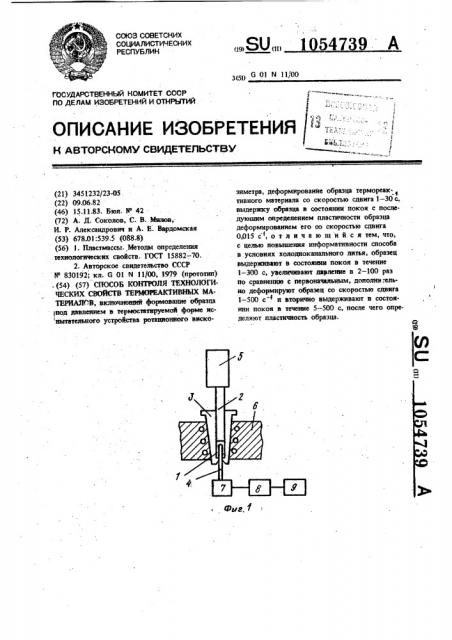

На фиг. 1 схематически изображен ротациоиный вискозиметр для контроля технологических свойств термореактивного материала; на фиг. 2 — пластограмма, на которой показаны технологические свойства различных термо- 5 реактивных материалов в условиях холодноканального литья применительно к примерам 1 (О,А1В С101Е1) и 4 (О А В Сз0 Е ).

Образец 1 формуют в термостатируемой форме испытательного устройства ротационного вискозиметра, представляющей собой рифленые поверхности пуансона 2, матрицы 3 и ротора 4. С помощью нагружающего устройства 5 создают на образец необходимое давление, а с помощью термостатнруемой камеры 6 устанавливают определенную температуру образца. Задают опведеленную скорость вращения ротора 4 с помощью механизма вращения 7. Информация о технологических характеристиках термореактивного материала через 20 дннамометр 8 автоматически регистрируется устройством 9, например потенциометром

КСП-4.

На пластограмме изображены кривые, характеризующие свойства термореактивиых ма- 25 териалов в условиях холодноканального литья, полученнь е в результате последовательного проведения вышеописанных операций в соответствии с изобретением. Участки — ОАВ соответствуют режиму шнековой пластикации материала, ВС вЂ” выдержке в состояниипокоя перед впрыском в литьевую форму, CD режиму течения материала по термостатируемым литниковым каналам формы,; DE— вторичная выдержка в состоянии покоя в течение времени отверждения отливок; Б— участок горизонтального плато, указывающий на пластичность образца термореактивного материала.

Пример 1. Образец термореактявного материала массой 23. г, марки 020-210 — 75, 40 представляющий собой продукт совместной обработки фенолформальдегидной смолы и . древесной муки в соотношении 40: 60 мася., загружают в рабочи и зазор формы ротацион- . ного вискозиметра Полимер Р-Г, нагретой до 100 С, формуют образец реактопласта при давлении 10 кгс/см смыканием пуансона н матрицы, включают вращение ротора со ско-.. ростью 15 с на 60 с. За процессом испытания на всем протяжении эксперимента наблюдают по графику, автоматически вычерчиваемому на бумажной ленте потенциометра КСП-4.

Затем включают вращение ротора н выдерЖивают образец в состоянии покоя в течение 1с, увеличивают давление до 20 кгс/см и вращением ротора производят деформирование об- " разца со скоростью сдвига 1 с, выключают - вращение ротора и вторично выдерживают образец в состоянии покоя в течение 5 с. После этого включают вращение ротора со скоростью сдвига 0,015 с и определяют пластичность образца. При данных режимах испытания образец оказался пластичным в течение 150 с (фиг.2) — участок E FqП р н м е р 2. Образец того же материала, что и в примере 1, массой 23 г загружают в рабочий зазор формы ротационного вискози- метра "Полимер P — 1", нагретой до 100 С, формуют образец ргактопласта при давлении

10 кгс/см смыканием пуансона и матрицы, "f включают вращение ротора со скоростью 15 с на 60с. За процессом испытания на всем протяжении эксперимента наблюдают по графику, б автоматически вычерчиваемому на бумажной ленте потенциометра КСП вЂ” 4. Затем включают вращение ротора и выдерживают образец в состоянии покоя в течение 150 с, увеличивают давление до 500 кгс/см и вращением ротора производят деформирование образца со скоростью сдвига 250 с, выключают вращение ротора и вторично выдерживают образец в состоянии покоя в течение 250 с. После этого включают вращение ротора со скоростью сдвиГа 0,015 с и определяют пластичность образца. При даниь|х режимах испытания образец оказался пластичным в течение 10 с.

Пример 3. Образец того же материала, что и в примере 1, массой 23 г загружают в рабочий зазор формы ротационного виекознметра "Пблимер P — 1", нагретой до ИЮ С, . формуют образец реактопласта при давлении

10 кгс/см смыканием пуансона и матрицы, включают вращение ротора со скоростью 15 с на 60.с. За процессом испытания на всемпротяженни эксперимента наблюдают по графику, автоматически вычерчиваемому на бумажной ленте потенциометра КСН вЂ” 4. Затем выключа- . ют вращение ротора и выдерживают образец в состоянии покоя в течение 300 с, увеличивают давление до 300 кг/см и вращением ротора производят деформирование образца со скоростью сдвига 250 с, выключают вращение ротора и вторично выдерживают образец в состоянии покоя в течение 500 с. После этого включают вращение ротора со скоростью сдви-га 0015 с и определяют пластичность образца. При данных режимах испытания на участ- ке пластограммы, относяшемуся к деформи-f рованию образца, при скорости сдвига 0,015 с отсутствует горизонтальное плато, т. е. образец не обладает пластичностью и, следоватеш но, пе может быть переработан холодноканальным способом при таких режимах;

Пример 4. Образец термореактивиого материала массой 23 г.марки ГСП вЂ” 32 "О", А представляющий собой продукт пронитки

1054739 стеклянных нятей фенолформаньдегидным связующим Р-2 с последующей сушкой, загружают в рабочий зазор формы ротационного вискознметра "Полимер p — 1", нагретой до

100 С, формукт Мразец реактопласта нри давлении 10 кг/см смыканием пуансона и матрицы, включают вращение ротора со скоростью 15 с íà 60 с. За процессом испытании па всем протяжении эксперимента наблюдают по графику, автоматически вычерчиваемому на бумажной ленте потенциометра КСП вЂ”.4.

Затем выключают вращение ротора и выдерживают образец в состоянии покоя в течение

1 с, увеличивают давление до 20 кг/см и вращением ротора производят деформнрование образца со скоростью сдвига l с 1,.выключают вращение ротора и вторично выдерживают образец в состоянии покоя в течение

5 с. После этого включают вращение ротора со скоростью сдвига 0015 с и определяют пластичность образца. При данных режимах яспытания на участке пластограммы, относящемуся к деформировапню образца, при ске рости сдвига 0015 с 1 отсутствует горизонтальное плато, что указывает.на непрятод ность материала ГСП вЂ” 32 "0" для холодноканального способа литья (фиг. 2).

f5

Пример 5. Образец термореактявио.го материала массой 23 г, марки 332 — 0118-02 3O представляющий собой продукт совместной обработки змульсионной фенолформальдегидной смолы и рубленого стекловолокна в соотношении 70: 30, загружают в рабочни зазор формы ротационного вискозиметра "Полимер Р-1", нагретой до 100 С, формуют образец прн давлении 4 кг/см путем смыкания пуансона н матрицы, включают вращение ротора со скоростью 1 с на. 30 с. 3а йроцессом испытания на всем протяжении эксперимента наблюдают по графику,.автоматически вычерчиваемому на бумажной ленте потенциометра

КСП вЂ” 4. Затем выключают вращение ротора и выдерживают образец в состоянии покоя в теФ ченне 300 с, увеличивают давление до 400 кг/см

45 и вращением ротора производят деформирование обраэца. со скоростью 500 с 1, выключают вращеияе ротора и вторично выдерживают образец в течение 500 с. После этого включают вращение ротора со скоростью сдвига 0,015 с"1 и определяют пластичность образца. При данных режимах испытания образец оказался. . пластичным в течение 5 с.

Пример 6. Образец того же материала, что и в примере 5, массой 23 г загружают в рабочий зазор.формы ротационного внскозиметра "Полимер Р-1", нагретой до )00 С, формуют образец при давлении 4 кг/см смыканием пуансона и матрицы, включают вращение ротора со скоростью 30 с 1на 30.. с. За процессом испытания на всем протяжении эксперимента наблюдают яо графику, автоматически вычерчиваемому н» бумажной ленте потенциометра КСП вЂ” 4. Затем выключают вращение ротора и выдерживают образец в состоянии покоя в течение 300 с, увеличивают давление до 400 кг/см и вращением ротора проиэво2 дят деформирование образца со скоростью 500 с 1, выключают вращение ротора и вто1лпт- но выдерживают образец в течение 500 с. Пос.ле этого включают вращение ротора со скоростью сдвига 0015 е и определяют пластичность образца. При данных режимах испытаняя на участке пластограммы относящемуся к деформированию образца со скоростью сдвига

0015 с, отсутствует. горизонтальное плато, т. е. образец не обладает пластичностью и, следовательно, не может быть переработан холодноканальным слосрбом при таких режимах. - -Как видно из примеров 1 — 6, повышение информативности способа контроля технологических свойств термореактивиых материалов в условиях холоднокаиальиого литья достигнуто благодаря проведению дополнительных операций, а именно выдержки образца в состоянии покоя в течение 1 — 300 с, увеличения давления в 2-100 раз по сравнению с первоначальным, дополнительного деформирования образца тер,мореактнвного матеряапа со скоростью сдвита

1 — 500 с 1, соответствующего режиму течения материала по термостатнруемым литннковым каналам формы, вторичной выдержке образца в состоянии покоя в течение времени отверждення отливок в оформляющих полостях формы, т. е. в течение 5-500 с, и последующего определения пластичности образца деформированием его со скоростью сдвига 9015 с .

Таким образом, предлагаемый способ позволяет осуществить выбор термореактивиого материала, пригодного для холоднокаиального литья, и установить. оптимальные технологические режимы переработки термореактивных материалов холодноканальным способом, HHblми словами, предложенный способ позволяет определить технологические свойства этих материалов в условиях холодноканального литъя.

1054739

У дранг ., 2 грим

Составитель А. Рожков

Техред М.Тепер

Корректор A. Лдятко

Редактор А. Маковская

Заказ 9094/49

Ъ ь Р,4

Ъ

1 Ê 0Z

Тираж 873 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4 / 5

Филиал НПП "Патент", г. Ужгород, ул. Проектная, 4